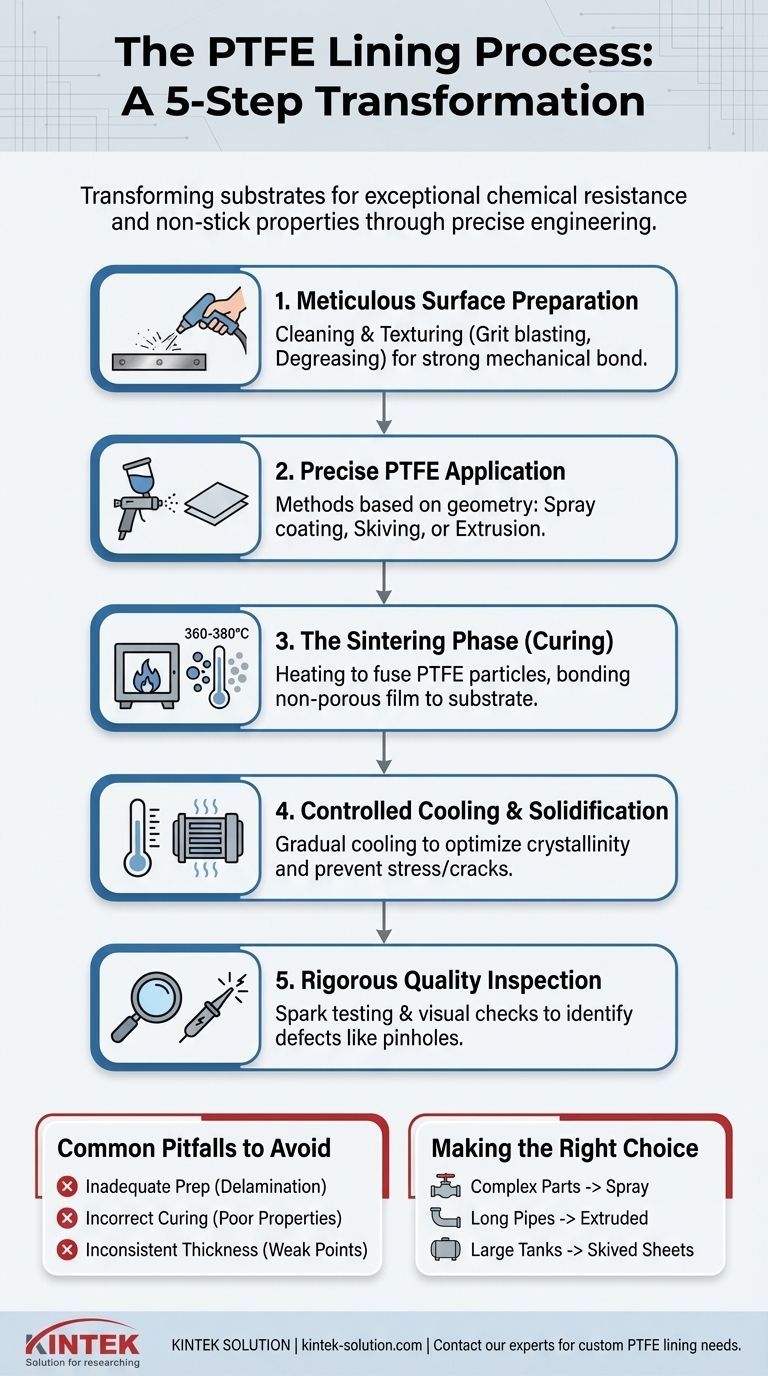

Kurz gesagt, der Polytetrafluorethylen (PTFE)-Auskleidungsprozess umfasst fünf kritische Phasen: die Vorbereitung der Substratoberfläche, das Auftragen des PTFE-Materials, das Erhitzen der Komponente zum Aushärten und Verbinden des Polymers, das Abkühlen und Verfestigen sowie die Durchführung einer abschließenden Qualitätsinspektion. Diese Abfolge soll eine Standardmetall- oder Verbundkomponente in eine Komponente mit außergewöhnlicher chemischer Beständigkeit und Antihafteigenschaften umwandeln.

Der Erfolg einer PTFE-Auskleidung besteht nicht nur im Auftragen einer Beschichtung; es handelt sich um einen kontrollierten technischen Prozess, bei dem die sorgfältige Oberflächenvorbereitung und das präzise thermische Aushärten von größter Bedeutung sind, um eine dauerhafte, fehlerfreie Verbindung zwischen dem Polymer und dem Substrat zu erreichen.

Den Kern des Auskleidungsprozesses entschlüsseln

Jeder Schritt im PTFE-Auskleidungsprozess erfüllt eine eigene und entscheidende Funktion. Das Überspringen oder schlecht Ausführen einer Phase beeinträchtigt die Integrität und Leistung des Endprodukts.

Schritt 1: Sorgfältige Oberflächenvorbereitung

Bevor PTFE aufgetragen wird, muss die Zieloberfläche, das Substrat, makellos sauber und korrekt texturiert sein. Dies ist die Grundlage für eine starke mechanische Verbindung.

Zu den gängigen Vorbereitungsmethoden gehören Kugelstrahlen, um ein raues Oberflächenprofil zu erzeugen, in das sich das PTFE verankern kann, gefolgt von Entfetten oder chemischer Reinigung, um Öle, Rost oder Verunreinigungen zu entfernen, die die Haftung verhindern würden.

Schritt 2: Präzise PTFE-Anwendung

Nach der Vorbereitung des Substrats wird das PTFE aufgetragen. Die verwendete Methode hängt stark von der Geometrie des Teils und der erforderlichen Dicke der Auskleidung ab.

Zu den gängigen Techniken gehören Sprühbeschichtung, bei der eine flüssige PTFE-Dispersion in mehreren dünnen Schichten aufgetragen wird, oder Schälen (Skiving), bei dem eine vorgefertigte PTFE-Folie zugeschnitten und in das Innere eines Behälters eingesetzt wird. Bei Rohren wird häufig das Extrudieren verwendet, um eine nahtlose Auskleidung zu erzeugen, die in das Rohr eingeführt wird.

Schritt 3: Die Sinterphase – Herstellung der Verbindung

Dies ist die kritischste thermische Phase. Die ausgekleidete Komponente wird in einem sorgfältig kontrollierten Ofen auf eine Temperatur über dem Schmelzpunkt von PTFE (typischerweise etwa 360–380 °C) erhitzt.

Dieser als Sintern oder Aushärten bekannte Prozess bewirkt, dass die einzelnen PTFE-Partikel zu einem einzigen, porenfreien Film verschmelzen. Gleichzeitig wird das geschmolzene Polymer in das texturierte Profil des vorbereiteten Substrats gepresst und beim Abkühlen dort verankert.

Schritt 4: Kontrolliertes Abkühlen und Verfestigen

Nach dem Sintern muss die Komponente kontrolliert abgekühlt werden. Die Abkühlrate beeinflusst die Kristallinität des PTFE, was wiederum dessen physikalische Eigenschaften wie Härte und Permeabilität beeinflusst.

Eine unsachgemäße Abkühlung kann Spannungen in der Auskleidung verursachen, was im Laufe der Zeit zu Rissen oder einer schwächeren Verbindung mit dem Substrat führen kann.

Schritt 5: Strenge Qualitätsinspektion

Zuletzt wird jede ausgekleidete Komponente einer gründlichen Inspektion unterzogen. Dies ist ein zerstörungsfreier Prozess, der darauf abzielt, alle Unvollkommenheiten zu identifizieren, die im Betrieb zu einem Ausfall führen könnten.

Der häufigste Test ist der Funkenprüfung (Spark Test), bei dem eine Hochspannungssonde über die gesamte ausgekleidete Oberfläche geführt wird. Jedes Nadelloch, jeder Riss oder Bereiche mit unzureichender Dicke lassen einen Funken zum Metallsubstrat überspringen und identifizieren sofort einen Defekt. Es wird auch eine Sichtprüfung auf Blasenbildung und Gleichmäßigkeit durchgeführt.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis potenzieller Fehler unterstreicht die Bedeutung eines gut kontrollierten Prozesses. Die Qualität des Endprodukts hängt vollständig von der Ausführung jedes Schrittes ab.

Unzureichende Oberflächenvorbereitung

Dies ist die häufigste Ursache für das Versagen der Auskleidung. Jegliches Restfett, Feuchtigkeit oder Oxidation auf dem Substrat verhindert, dass das PTFE eine starke Verbindung eingeht, was zu Blasenbildung und schließlich zur Delaminierung führt.

Falsche Aushärtungsparameter

Eine unzureichende Aushärtung des PTFE führt zu einer porösen Auskleidung mit schlechten mechanischen Eigenschaften, die nicht wie erwartet funktioniert. Eine Überhärtung kann das Polymer zersetzen, es spröde machen und seine chemische Beständigkeit beeinträchtigen.

Inkonsistenzen in der Dicke der Auskleidung

Eine ungleichmäßige Auskleidung, insbesondere mit dünnen Stellen, schafft Schwachstellen, die anfällig für chemische Angriffe und mechanisches Versagen sind. Deshalb sind mehrschichtige Sprühanwendungen und die abschließende Funkenprüfung für die Qualitätssicherung so entscheidend.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Methode und die Parameter des PTFE-Auskleidungsprozesses werden basierend auf der vorgesehenen Anwendung und der Geometrie der Komponente ausgewählt.

- Wenn Ihr Hauptaugenmerk auf der Auskleidung komplexer Geräte wie Ventile oder Pumpengehäuse liegt: Ein mehrschichtiger Sprühprozess ist erforderlich, um eine vollständige und gleichmäßige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schutz langer, gerader Rohrabschnitte liegt: Eine extrudierte oder isostatisch geformte Auskleidung bietet die nahtloseste und zuverlässigste Leistung.

- Wenn Ihr Hauptaugenmerk auf der Auskleidung großer, einfacher Tanks oder Behälter liegt: Das Anbringen von geschälten PTFE-Platten kann eine effektive und wirtschaftliche Lösung sein.

Letztendlich schafft ein ordnungsgemäß durchgeführter PTFE-Auskleidungsprozess ein robustes Verbundmaterial, das die Festigkeit des Substrats und die einzigartigen Schutzeigenschaften des Polymers nutzt.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Oberflächenvorbereitung | Kugelstrahlen & Entfetten | Erzeugt eine saubere, texturierte Oberfläche für eine starke mechanische Verbindung. |

| 2. PTFE-Anwendung | Sprühbeschichtung, Schälen oder Extrudieren | Trägt das Polymer gleichmäßig entsprechend der Geometrie der Komponente auf. |

| 3. Sintern | Erhitzen auf 360–380 °C | Verschmilzt PTFE-Partikel und verbindet die Auskleidung mit dem Substrat. |

| 4. Kontrolliertes Abkühlen | Allmähliche Temperaturabnahme | Verfestigt das PTFE, um optimale physikalische Eigenschaften zu erzielen. |

| 5. Qualitätsinspektion | Funkenprüfung & Sichtprüfung | Identifiziert Defekte wie Nadellöcher oder Risse, um die Zuverlässigkeit zu gewährleisten. |

Benötigen Sie eine makellos ausgekleidete PTFE-Komponente für Ihre kritische Anwendung?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert – einschließlich kundenspezifischer Auskleidungen, Dichtungen und Laborgeräte – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unser Präzisionsproduktionsprozess, von Prototypen bis hin zu Großserienbestellungen, gewährleistet eine dauerhafte, fehlerfreie Verbindung, die außergewöhnliche chemische Beständigkeit und Antihafteigenschaften bietet.

Lassen Sie uns die robuste Lösung liefern, die Ihr Projekt erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen an kundenspezifische PTFE-Auskleidungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

Andere fragen auch

- Was sind die Vorteile von PTFE-Dichtungen? Überragende Abdichtung für extreme chemische und thermische Umgebungen

- Was sind die allgemeinen Vorteile der Verwendung von PTFE in Schmiersystemen? Erreichen Sie unübertroffene Zuverlässigkeit unter extremen Bedingungen

- Warum sind PTFE-Auskleidungen ideal für die Handhabung klebriger Materialien? Maximierung der Ausbeute und Vereinfachung der Reinigung

- Welche Kühlmethoden werden für die Bearbeitung von Teflon empfohlen? Erreichen Sie enge Toleranzen durch präzise Kühlung

- Welche verschiedenen Arten von Teflonlagern gibt es? Finden Sie das richtige PTFE-Lager für Ihre Anwendung

- Was ist die maximale Betriebstemperatur für Teflonkugeln? Gewährleistung einer sicheren und zuverlässigen Leistung

- Warum sind PTFE-Unterlegscheiben ideal für Industriemaschinen? Erzielen Sie eine langlebige, wartungsfreie Abdichtung

- Was sind die typischen Konstruktionsarten von PTFE-Wellendichtringen? Ein Leitfaden zu federunterstützten, gefüllten und mehrlippigen Dichtungen