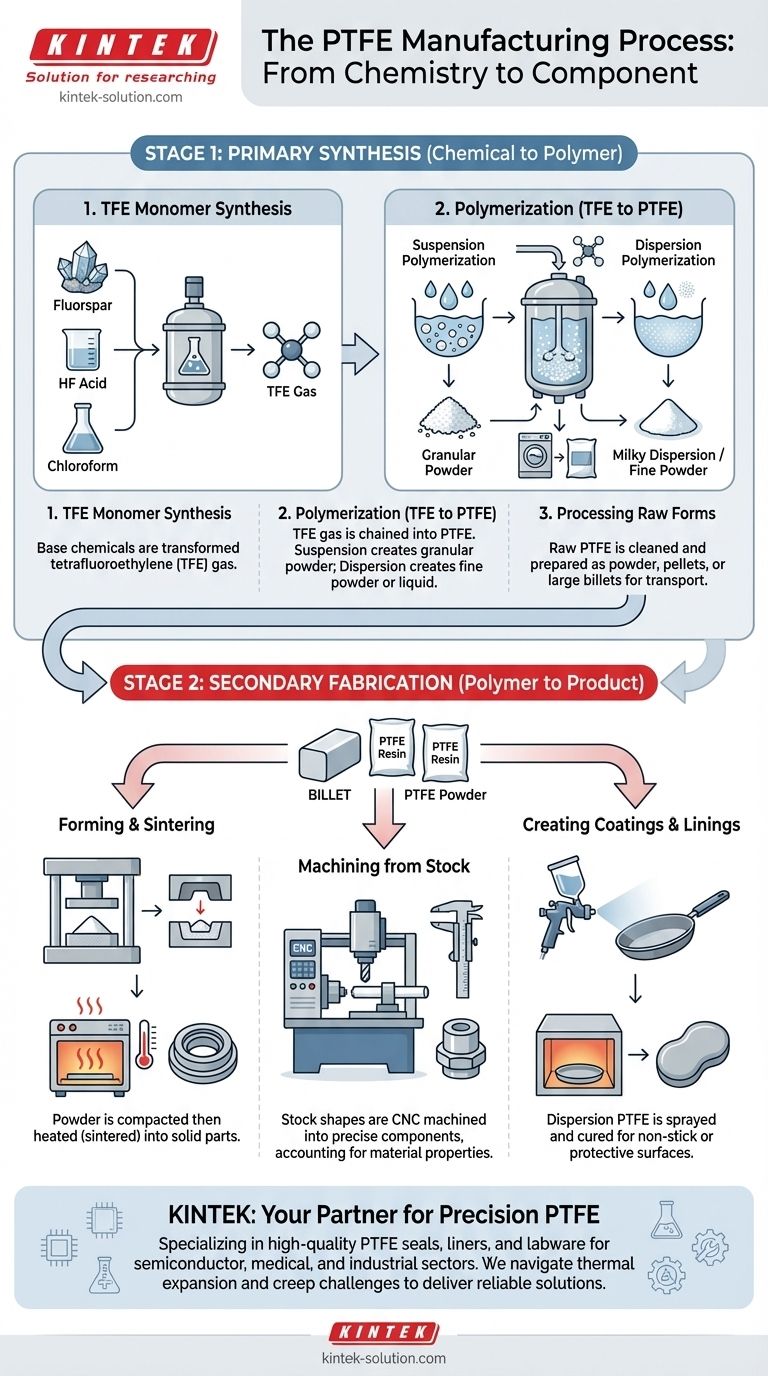

Im Kern beinhaltet die Herstellung von Polytetrafluorethylen (PTFE) einen hochkontrollierten chemischen Prozess. Die grundlegenden Schritte sind die Synthese des Tetrafluorethylen (TFE)-Monomers aus Basischemikalien, die Polymerisation dieses Monomers zu Roh-PTFE und schließlich die Verarbeitung dieses Rohpolymers in eine verwendbare Form für industrielle Anwendungen.

Das Verständnis der PTFE-Herstellung erfordert die Betrachtung als zwei unterschiedliche Stufen. Die erste ist die chemische Synthese des Rohpolymers, und die zweite ist die physikalische Verarbeitung dieses Polymers zu einem Endprodukt wie einem bearbeiteten Teil oder einer Antihaftbeschichtung.

Die grundlegende Synthese: Von Rohmaterialien zum Polymer

Die Herstellung von PTFE beginnt auf chemischer Ebene, wobei gewöhnliche Industriechemikalien in ein Hochleistungspolymer umgewandelt werden. Dies ist die primäre Phase der Herstellung.

Schritt 1: Synthese des TFE-Monomers

Die Reise beginnt mit der Erzeugung des wesentlichen Bausteins: Tetrafluorethylen (TFE)-Gas. Dieser Prozess beginnt mit Inhaltsstoffen wie Flussspat, Flusssäure und Chloroform.

Diese Rohmaterialien durchlaufen eine mehrstufige Synthese, bei der zunächst Chlordifluormethan hergestellt wird. Diese Zwischenverbindung wird dann erhitzt, um das TFE-Monomer zu erzeugen, das Molekül, das zu PTFE verkettet wird.

Schritt 2: Polymerisation von TFE zu PTFE

Die Polymerisation ist die chemische Reaktion, bei der einzelne TFE-Monomermoleküle zu langen, stabilen Polymerketten von PTFE verknüpft werden. Hierfür gibt es zwei Hauptmethoden, die jeweils eine andere Form des Rohmaterials ergeben.

- Suspensionspolymerisation: Bei dieser Methode findet die Reaktion in Wasser statt, was zu körnigen, größeren PTFE-Partikeln führt. Dieses Granulatpulver ist ideal für das Formen von festen Rohmaterialien wie Stäben, Rohren und Platten.

- Dispersionspolymerisation: Dieser Prozess verwendet ebenfalls Wasser, erzeugt aber viel kleinere, feinere PTFE-Partikel. Das Ergebnis ist eine milchige Dispersion, die sich perfekt zur Herstellung von Beschichtungen und Filmen eignet oder zu einem feinen Pulver für spezielle Formgebungsverfahren verarbeitet werden kann.

Schritt 3: Verarbeitung von Roh-PTFE zu verwendbaren Formen

Das Roh-PTFE aus dem Polymerisationsreaktor ist noch kein Endprodukt. Es muss in eine stabile, transportierbare und verwendbare Form gebracht werden.

Die granulierten Harze oder feinen Pulver werden gewaschen, getrocknet und vorbereitet. Sie können als Pulver verkauft, zu Pellets verarbeitet oder zu großen Blöcken, sogenannten Billetts, vorgeformt werden, die als Rohmaterial für die Sekundärfertigung dienen.

Vom Rohpolymer zum Fertigteil: Sekundärfertigung

Sobald das Roh-PTFE-Polymer synthetisiert ist, muss es zu einer Endkomponente verarbeitet werden. Diese sekundäre Stufe ist die, mit der die meisten Ingenieure und Designer interagieren.

Formen und Sintern

Bei vielen festen Teilen wird PTFE-Granulatpulver mithilfe einer Form in die gewünschte Gestalt gepresst – ein Prozess, der als Verdichtung bezeichnet wird.

Dieses „grüne“ Teil wird dann in einem kontrollierten Ofen auf eine hohe Temperatur unterhalb seines Schmelzpunkts erhitzt. Dieser als Sintern bekannte Schritt bewirkt, dass die PTFE-Partikel zu einer festen, dauerhaften Masse verschmelzen.

Bearbeitung aus Rohmaterialien

Viele PTFE-Komponenten werden aus vorgefertigten Rohmaterialien (Stäben, Platten) CNC-bearbeitet. Obwohl PTFE weich und leicht zu schneiden ist, kann die Erzielung von Präzision schwierig sein.

Seine Eigenschaften erfordern besondere Berücksichtigung, einschließlich eines hohen Wärmeausdehnungskoeffizienten (es ändert seine Größe mit der Temperatur), einer Neigung zur Verformung unter Klemmdruck und einer Anfälligkeit für Kriechverformung (langsame Deformation). Die Verwendung extrem scharfer Werkzeuge und moderater Schnittgeschwindigkeiten ist entscheidend, um Hitzeentwicklung zu vermeiden und die Maßhaltigkeit zu gewährleisten.

Herstellung von Beschichtungen und Auskleidungen

Für Anwendungen wie Antihaftpfannen oder korrosionsbeständige Tankauskleidungen wird PTFE in Dispersionsqualität verwendet. Die flüssige Dispersion wird auf eine vorbereitete Oberfläche gesprüht oder aufgetragen.

Das Objekt wird dann erhitzt, wodurch die Flüssigkeit verdampft und die PTFE-Schicht auf dem Substrat haftet, wodurch eine dauerhafte, reibungsarme Oberfläche entsteht.

Die Abwägungen verstehen

Die Eigenschaften, die PTFE einzigartig nützlich machen, verursachen auch seine Herstellungsprobleme. Werden diese ignoriert, führt dies zum Versagen der Komponenten.

Wärmeausdehnung ist ein kritischer Faktor

PTFE dehnt sich bei Temperaturänderungen stärker aus und zieht sich zusammen als fast jeder andere Kunststoff. Während der Bearbeitung kann die Hitze des Schneidens das Material ausdehnen, was zu ungenauen Endmaßen führt, sobald es abkühlt. Dies muss durch Kühlmittel oder kontrollierte Schneidstrategien gesteuert werden.

Weichheit und Kriechen begrenzen die Präzision

Die Weichheit von PTFE macht es leicht zu bearbeiten, aber schwierig, enge Toleranzen einzuhalten. Zu starkes Anziehen von Spannvorrichtungen während der Bearbeitung verformt das Teil. Darüber hinaus verformt sich PTFE unter konstanter Last im Laufe der Zeit langsam – ein Phänomen, das als Kriechen bekannt ist – was bei der Konstruktion von Dichtungen und Unterlegscheiben berücksichtigt werden muss.

Sintern bestimmt die Endqualität

Die endgültigen Eigenschaften eines geformten PTFE-Teils hängen stark vom Sinterprozess ab. Eine unsachgemäße Temperaturkontrolle, Aufheizraten oder Abkühlzyklen können zu einem Teil mit schlechter mechanischer Festigkeit, hoher Porosität oder inneren Spannungen führen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Endanwendung sollte den Herstellungsweg und die gewählte PTFE-Qualität bestimmen.

- Wenn Ihr Hauptaugenmerk auf bearbeiteten Dichtungen, Lagern oder Isolatoren liegt: Sie beginnen mit Rohmaterialien aus PTFE-Granulat, und Ihr Design muss die Wärmeausdehnung und das Kriechen während der Bearbeitung und im Endgebrauch berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Antihaftoberflächen oder chemikalienbeständigen Auskleidungen liegt: Sie verwenden ein Produkt aus PTFE in Dispersionsqualität, und die Qualität hängt stark von der Oberflächenvorbereitung und dem Anwendungsprozess ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Komponenten für medizinische oder Halbleiteranwendungen liegt: Die spezifische Polymerisationsroute und alle Verarbeitungshilfsmittel sind entscheidend, da Spurenverunreinigungen ein erhebliches Problem darstellen können.

Indem Sie sowohl den chemischen Ursprung als auch die physikalische Fertigung von PTFE verstehen, können Sie fundiertere Entscheidungen treffen und zuverlässigere Produkte entwickeln.

Zusammenfassungstabelle:

| Herstellungsstufe | Wesentliche Schritte | Ergebnis der PTFE-Form |

|---|---|---|

| Primär (Chemische Synthese) | 1. TFE-Monomersynthese 2. Polymerisation (Suspension/Dispersion) |

Granuliertes Harz oder feines Pulver |

| Sekundär (Fertigung) | 3. Verarbeitung (Verdichtung, Sintern, Bearbeitung, Beschichtung) | Fertigteile (Dichtungen, Auskleidungen, Laborgeräte usw.) |

Benötigen Sie präzise PTFE-Komponenten für Ihre Branche?

Das Verständnis der Feinheiten der PTFE-Herstellung ist der Schlüssel zur Spezifikation des richtigen Materials und Prozesses für Ihre Anwendung. KINTEK ist spezialisiert auf die Herstellung hochwertiger PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriezweige.

Wir kombinieren tiefgreifende Materialexpertise mit Präzisionsfertigung und bieten alles von kundenspezifischen Prototypen bis hin zu Großserienaufträgen. Lassen Sie uns Ihnen helfen, die Herausforderungen der Wärmeausdehnung, des Kriechens und des Sinterns zu meistern, um eine Komponente zu liefern, die zuverlässig funktioniert.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was ist der Unterschied zwischen reinem PTFE und gefülltem PTFE? Wählen Sie das richtige Material für Ihre Anwendung

- Was sind die Hauptbestandteile von PTFE-basierten Werkstoffen? Ein Leitfaden für technische Verbundwerkstoffe

- Was macht Teflon zu einem wertvollen Bestandteil in Formulierungen für Körperpflegeprodukte? Leistungssteigerung durch einzigartige Eigenschaften

- Welche Faktoren sollten bei der Wahl zwischen PTFE und anderen technischen Kunststoffen berücksichtigt werden? Wählen Sie das richtige Material für extreme Bedingungen

- Was sind die Vorteile der PTFE-Beschichtung? Erzielen Sie überlegene geringe Reibung und chemische Beständigkeit

- Warum wird PTFE als elektrischer Isolator verwendet? Unübertroffene Leistung in rauen Umgebungen

- Wie wurde Teflon entdeckt und wann wurde es kommerzialisiert? Die zufällige Erfindung eines Wunderpolymers

- Wie profitiert die Lebensmittelverarbeitungsindustrie von PTFE? Sicherheit, Effizienz und Reinheit verbessern