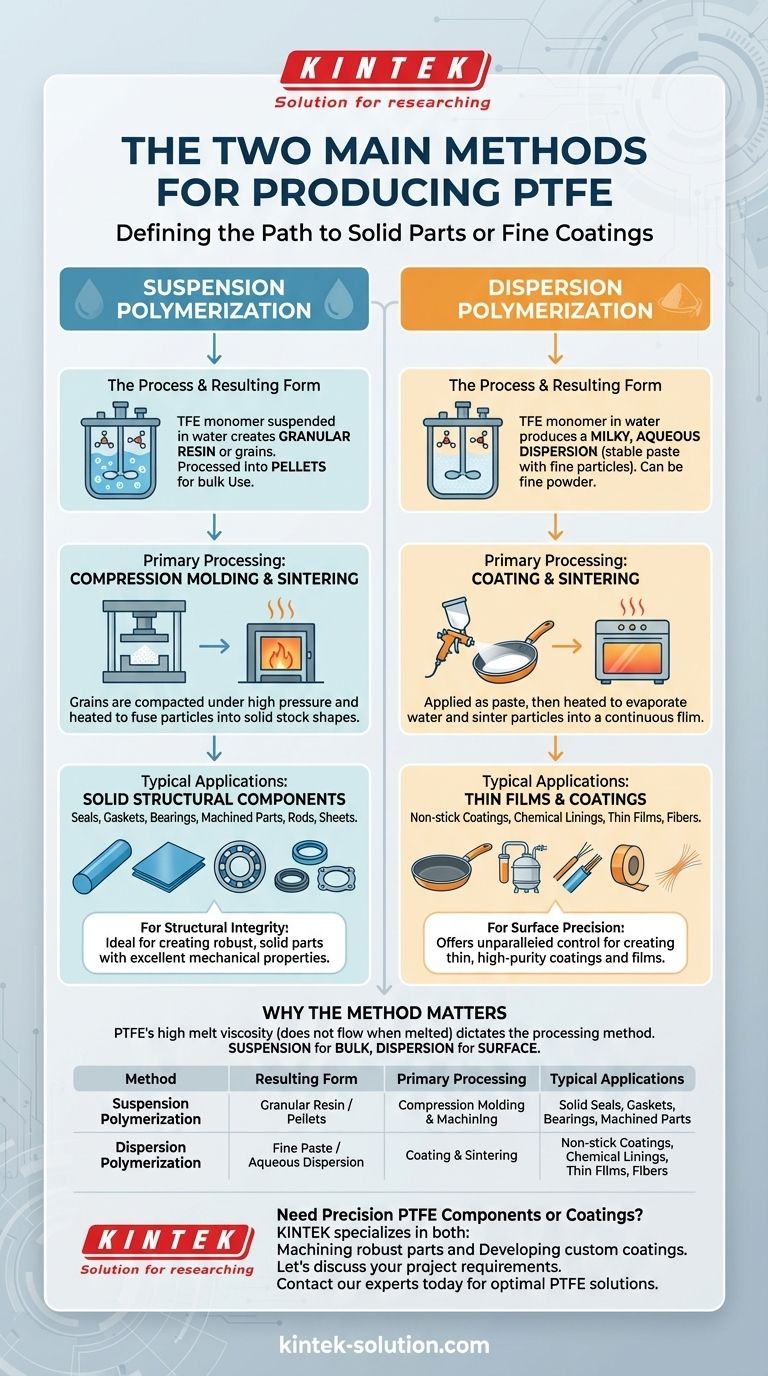

Die Herstellung von Polytetrafluorethylen (PTFE) wird durch zwei unterschiedliche und primäre Methoden definiert: Suspensionspolymerisation und Dispersionspolymerisation. Der grundlegende Unterschied zwischen ihnen liegt in der physikalischen Form des resultierenden Rohmaterials. Die Suspensionspolymerisation erzeugt granuliertes PTFE, das für feste, geformte Komponenten bestimmt ist, während die Dispersionspolymerisation eine feine Paste ergibt, die für dünne Beschichtungen und Folien verwendet wird.

Die Wahl zwischen den PTFE-Herstellungsmethoden ist kein betriebliches Detail; sie ist der wichtigste Faktor, der die endgültige Form des Materials und seine anwendbaren Einsatzmöglichkeiten bestimmt. Ein Weg führt zu festen, strukturellen Teilen, der andere zu dünnen, funktionalen Oberflächen.

Die zwei Wege der Polymerisation

Der anfängliche Polymerisationsprozess bereitet die Bühne für alle nachfolgenden Verarbeitungsschritte. Da PTFE nicht wie herkömmliche Kunststoffe schmilzt und fließt, ist seine Ausgangsform – entweder ein Korn oder eine Paste – von entscheidender Bedeutung.

Suspensionspolymerisation: Aufbau fester Formen

Bei der Suspensionspolymerisation wird das Tetrafluorethylen (TFE)-Monomer polymerisiert, während es in Wasser suspendiert ist.

Dieser Prozess liefert feste PTFE-Partikel, die als Granulat-Harz oder Körner bekannt sind. Diese Körner werden dann zu besser verwendbaren Formen wie rieselfähigen Pulvern oder festen Pellets verarbeitet.

Der Hauptzweck dieser Methode besteht darin, Massenmaterial zu erzeugen, das sich ideal für das Formpressen eignet, bei dem es gepresst und erhitzt wird, um feste Rohformen wie Stäbe, Platten und Blöcke zu bilden.

Dispersionspolymerisation: Erzeugung feiner Filme und Beschichtungen

Auch die Dispersionspolymerisation findet in Wasser statt, führt jedoch zu einem anderen Ergebnis.

Diese Methode erzeugt eine milchige wässrige Dispersion – im Wesentlichen eine stabile Paste, die extrem feine PTFE-Partikel enthält. Diese Paste kann direkt verwendet oder zu einem feinen, nicht rieselfähigen Pulver weiterverarbeitet werden.

Die feine Partikelgröße macht diese Form ideal für die Herstellung dünner Filme und Beschichtungen, wie z. B. die Antihaftschicht auf Kochgeschirr, oder für die Herstellung feiner Fasern.

Warum die Methode die Anwendung bestimmt

Das Verständnis dafür, wie Roh-PTFE zu einem Endprodukt verarbeitet wird, verdeutlicht, warum die beiden Polymerisationsmethoden nicht austauschbar sind. Sie lösen zwei völlig unterschiedliche Fertigungsherausforderungen.

Die einzigartige Herausforderung bei der Verarbeitung von PTFE

PTFE hat eine außergewöhnlich hohe Schmelzviskosität, was bedeutet, dass es beim Schmelzen nicht fließt.

Diese Eigenschaft verhindert die Verwendung gängiger, großvolumiger thermoplastischer Verarbeitungstechniken wie dem Spritzgießen. Hersteller müssen sich stattdessen auf Methoden verlassen, die PTFE-Partikel konsolidieren können, ohne dass diese fließen müssen.

Von Suspensionskörnern zu bearbeiteten Teilen

Die Pellets und Körner aus der Suspensionspolymerisation eignen sich perfekt für das Formpressen und Sintern. Bei diesem Verfahren wird das Material unter hohem Druck verdichtet und dann erhitzt, um die Partikel zu einem festen Block zu verschmelzen.

Diese festen Rohformen werden dann mit herkömmlichen Techniken wie CNC-Fräsen und -Drehen bearbeitet, um präzise, langlebige Komponenten wie Dichtungen, Scheiben und Lager herzustellen.

Von Dispersionspaste zu Oberflächenbeschichtungen

Die feine Paste aus der Dispersionspolymerisation ist dafür konzipiert, auf ein Substrat aufgetragen zu werden, oft durch Sprühen oder Walzenauftrag.

Nach dem Auftragen wird das Teil erhitzt. Dadurch verdampft das Wasser und die PTFE-Partikel sintern zusammen, wodurch ein durchgehender, porenfreier und haltbarer Film entsteht. Dies ist der Kernprozess für die Herstellung chemikalienbeständiger Auskleidungen und Antihaftoberflächen.

Die Abwägungen verstehen

Jede Polymerisationsmethode ist für einen anderen Satz von Ergebnissen optimiert und bietet einen klaren Kompromiss zwischen der Massenform und der feinen Anwendung.

Suspension: Für strukturelle Integrität

Der Hauptvorteil der Suspensionspolymerisation ist ihre Fähigkeit, große Mengen an Harz zu produzieren, das sich zur Herstellung robuster, fester Teile mit ausgezeichneten mechanischen Eigenschaften eignet.

Die Einschränkung besteht darin, dass diese körnige Form nicht zur Herstellung der ultradünnen, gleichmäßigen Filme und Beschichtungen verwendet werden kann, die mit dispersionsgradigem PTFE möglich sind.

Dispersion: Für Oberflächenpräzision

Die Dispersionspolymerisation bietet eine unvergleichliche Kontrolle bei der Herstellung dünner, hochreiner Beschichtungen und Filme. Sie ist für oberflächennahe Anwendungen unerlässlich.

Ihre Einschränkung besteht darin, dass sie nicht für die Herstellung dicker, tragender Komponenten vorgesehen ist. Die Materialform ist speziell für die Oberflächenabdeckung und nicht für die Masse konzipiert.

Die richtige Wahl für Ihr Ziel treffen

Das PTFE, dem Sie in einer Anwendung begegnen, wurde von dem Moment seiner Polymerisation an auf seinen Weg gebracht. Das Verständnis dieses Ursprungs hilft Ihnen, das richtige Material für Ihr Projekt zu spezifizieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester, tragender Komponenten liegt: Sie arbeiten mit PTFE, das aus der Suspensionspolymerisation stammt und typischerweise als geformte Blöcke, Stäbe oder Platten zur weiteren Bearbeitung geliefert wird.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer Antihaft- oder chemikalienbeständigen Beschichtung liegt: Sie benötigen PTFE, das durch Dispersionspolymerisation hergestellt wurde und als flüssige Paste oder feines Pulver geliefert wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dünner Bänder, Membranen oder Fasern liegt: Sie beginnen ebenfalls mit Material aus der Dispersionspolymerisation, da dessen feine Partikelstruktur für diese empfindlichen Formen notwendig ist.

Letztendlich verrät Ihnen die Kenntnis, ob Sie ein festes Objekt bauen oder eine Oberfläche beschichten müssen, alles, was Sie über den Herstellungsprozess des Materials wissen müssen.

Zusammenfassungstabelle:

| Methode | Resultierende PTFE-Form | Hauptverarbeitung | Typische Anwendungen |

|---|---|---|---|

| Suspensionspolymerisation | Granulatharz / Pellets | Formpressen & Bearbeitung | Feste Dichtungen, Scheiben, Lager, bearbeitete Teile |

| Dispersionspolymerisation | Feine Paste / Wässrige Dispersion | Beschichtung & Sintern | Antihaftbeschichtungen, chemische Auskleidungen, dünne Filme, Fasern |

Präzise PTFE-Komponenten oder -Beschichtungen benötigt?

Das Verständnis der Produktionsmethode ist der erste Schritt. Der nächste ist die Partnerschaft mit einem Hersteller, der die Verarbeitung beherrscht.

KINTEK ist spezialisiert auf beides:

- Bearbeitung robuster Teile aus suspensionspolymerisierten PTFE-Blöcken und -Stäben.

- Entwicklung kundenspezifischer Beschichtungen unter Verwendung dispersionspolymerisierter PTFE-Pasten.

Wir bedienen die Sektoren Halbleiter, Medizin, Labor und Industrie mit kundenspezifischen Fertigungen von Prototypen bis hin zu Großaufträgen und gewährleisten Präzision und Leistung.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die optimale PTFE-Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung