Die beiden Hauptmethoden zur Herstellung von PTFE-Gleitlagerplatten beziehen sich darauf, wie die PTFE-Platte mit dem Gummi-Lager verbunden wird. Bei der ersten Methode werden das Gummi-Lager und die vertiefte PTFE-Platte als separate Komponenten hergestellt und dann miteinander verklebt. Die zweite, stärker integrierte Methode, formt die Vertiefungen in der PTFE-Platte während des Vulkanisationsprozesses des Gummi-Lagers selbst.

Der entscheidende Unterschied bei der Herstellung von Lagerplatten liegt nicht in der Erzeugung des Roh-PTFE-Materials, sondern im spezifischen Montageprozess, der verwendet wird, um die PTFE-Gleitplatte mit dem Elastomerlager zu integrieren. Diese Wahl beeinflusst direkt die Herstellungskomplexität, die Bindungsintegrität und die Gesamtkosten.

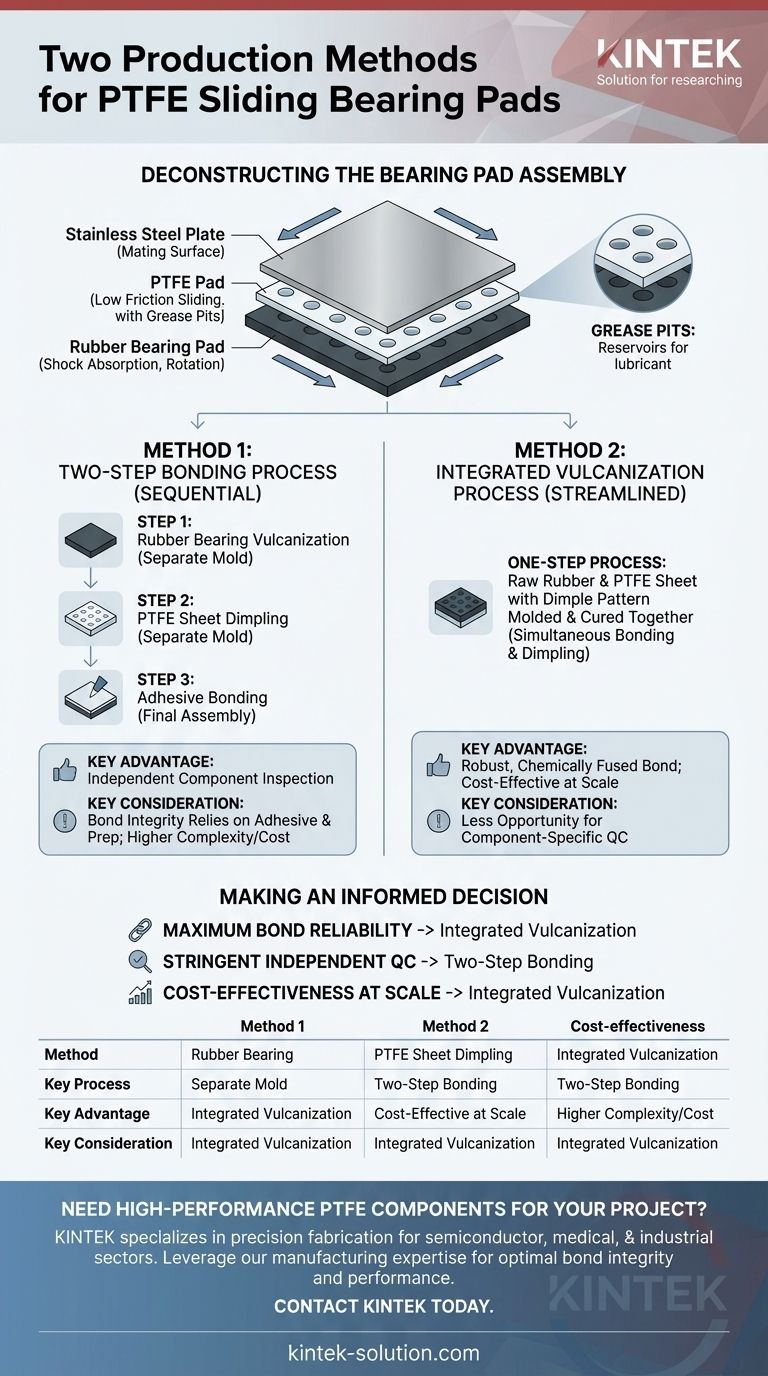

Dekonstruktion der Lagerplattenmontage

Um die Herstellungsmethoden zu verstehen, müssen wir zunächst die Komponenten und ihre Funktionen verstehen. Ein typisches PTFE-Gleitlager ist eine Verbundstruktur und kein Einzelmaterial.

Die Kernkomponenten

Eine komplette Gleitlagerbaugruppe besteht aus drei Hauptteilen.

Das Gummi-Lagerpolster sorgt für Stoßdämpfung und Pufferung. Es nimmt Drehungen und vertikale Lasten auf und reduziert gleichzeitig Vibrationen und Geräusche.

Die PTFE-Platte wird auf die Oberseite des Gummi-Polsters geklebt. Ihr extrem niedriger Reibungskoeffizient ermöglicht die Gleitbewegung, die erforderlich ist, um Wärmeausdehnung und -kontraktion aufzunehmen.

Eine Edelstahlplatte ist die Gegenfläche, die gegen das PTFE gleitet. Sie ist am gegenüberliegenden Strukturelement befestigt und bietet eine glatte, langlebige und korrosionsbeständige Oberfläche.

Die Rolle der Fettgruben

Die Oberfläche der PTFE-Platte ist nicht flach; sie ist absichtlich mit einem Muster kleiner Vertiefungen oder „Fettgruben“ gepresst.

Diese Vertiefungen dienen als Reservoir für Silikonfett. Dieses Schmiermittel ist unerlässlich, um die reibungsarmen Eigenschaften der Platte über die jahrzehntelange Lebensdauer der Struktur aufrechtzuerhalten.

Die zwei Kernphilosophien der Herstellung

Die beiden Produktionsmethoden unterscheiden sich darin, wie und wann diese Fettgruben geformt werden und wie das PTFE am Gummi befestigt wird.

Methode 1: Der Zwei-Stufen-Verklebungsprozess

Dies ist eine sequentielle Montagetechnik.

Zuerst wird das Gummi-Lager durch seinen eigenen Vulkanisationsprozess hergestellt. Separat wird eine vorgefertigte PTFE-Folie in eine spezielle Form gelegt und gepresst, um das erforderliche Muster der Fettgruben zu bilden.

Zuletzt werden das fertige Gummi-Lager und die fertige (vertiefte) PTFE-Platte unter Verwendung eines speziellen Klebstoffs miteinander verklebt. Dies ist ein eigenständiger, abschließender Montageschritt.

Methode 2: Der Integrierte Vulkanisationsprozess

Diese Methode optimiert die Produktion durch die Kombination von Schritten.

Bei diesem Verfahren wird die flache PTFE-Folie direkt zusammen mit dem Rohgummi in die Form gelegt. Während des Gummi-Vulkanisationszyklus – dem Prozess des Härtens des Gummis mit Hitze und Druck – drückt eine gemusterte Platte die Fettgruben in das PTFE.

Gleichzeitig verbinden die Hitze und der Druck der Vulkanisation die PTFE-Folie direkt mit dem Gummi-Lager und erzeugen so in einem einzigen Arbeitsgang eine einzige, integrierte Komponente.

Die Abwägungen verstehen

Keine Methode ist in allen Situationen von Natur aus überlegen; sie stellen unterschiedliche Ansätze mit unterschiedlichen Vor- und Nachteilen dar.

Komplexität und Kosten

Der Zwei-Stufen-Prozess erfordert eine zusätzliche Form speziell zum Pressen der PTFE-Platte und beinhaltet einen separaten Verklebungsschritt. Dies kann die Komplexität und die Gesamtkosten der Produktion erhöhen.

Der Integrierte Prozess ist effizienter. Er macht eine separate PTFE-Form und die anschließende Verklebungsphase überflüssig, was die Herstellungskosten senken kann, insbesondere bei hohen Stückzahlen.

Bindungsintegrität

Die Verklebung ist ein kritischer Fehlerpunkt. Beim Integrierten Prozess erzeugt die Vulkanisation eine starke chemische und mechanische Verbindung zwischen Gummi und PTFE. Dies wird oft als eine robustere und zuverlässigere Verbindung angesehen.

Beim Zwei-Stufen-Prozess hängt die Qualität der Verbindung vollständig von der Oberflächenvorbereitung und dem verwendeten Klebstoff ab. Obwohl sie bei korrekter Ausführung sehr effektiv ist, führt sie eine weitere Variable ein, die streng kontrolliert werden muss.

Ein häufiger Verwirrungspunkt: Plattenmontage vs. Rohmaterial

Es ist entscheidend, zwischen der Montage der Lagerplatte und der Herstellung des reinen PTFE-Materials selbst zu unterscheiden.

Herstellung des Roh-PTFE

Die Verweise auf Suspensionspolymerisation und Dispersionspolymerisation beschreiben, wie das PTFE-Polymer chemisch aus seinem Monomergas erzeugt wird.

Die Suspensionspolymerisation erzeugt PTFE-Körner, die zu festen Pellets verarbeitet werden, welche dann zur Formung oder Extrusion der für Lagerplatten benötigten Folien verwendet werden. Die Dispersionspolymerisation erzeugt ein feineres Pulver, das typischerweise für Beschichtungen verwendet wird.

Fertigung der PTFE-Folie

Sobald das Roh-PTFE hergestellt ist, wird es zu großen Platten oder Blöcken geformt. Diese werden dann vor der Verwendung in einem der beiden Montageprozesse durch Methoden wie Stanzen, Wasserstrahlschneiden oder Prägen auf die erforderlichen Abmessungen für die Lagerplatte zugeschnitten.

Eine fundierte Entscheidung treffen

Ihre Spezifikationswahl sollte von den Prioritäten des Projekts abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Bindungszuverlässigkeit liegt: Die integrierte Vulkanisationsmethode wird oft bevorzugt, da sie typischerweise eine robustere, chemisch verschmolzene Verbindung zwischen den Schichten erzeugt.

- Wenn Ihr Hauptaugenmerk auf strenger, unabhängiger Qualitätskontrolle liegt: Die Zwei-Stufen-Methode ermöglicht die Prüfung und Qualifizierung des Gummi-Polsters und der PTFE-Platte als separate Komponenten vor der Endverklebung.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei der Skalierung liegt: Der integrierte Vulkanisationsprozess ist im Allgemeinen effizienter, da er Schritte eliminiert und potenziell die Endstückkosten senkt.

Das Verständnis dieser Fertigungsnuancen ermöglicht es Ihnen, die richtige Lagerplatte zu spezifizieren, die mit den spezifischen Leistungs-, Qualitäts- und Budgetanforderungen Ihres Projekts übereinstimmt.

Zusammenfassungstabelle:

| Methode | Schlüsselprozess | Hauptvorteil | Wichtige Überlegung |

|---|---|---|---|

| Zwei-Stufen-Verklebung | PTFE-Platte wird vertieft und als separater Schritt mit dem fertigen Gummi-Lager verklebt. | Ermöglicht die unabhängige Prüfung der Komponenten vor der Endmontage. | Die Bindungsintegrität hängt von der Qualität des Klebstoffs und der Oberflächenvorbereitung ab. |

| Integrierte Vulkanisation | PTFE wird während des Vulkanisationsprozesses des Gummis vertieft und mit dem Gummi verklebt. | Erzeugt eine robuste, chemisch verschmolzene Verbindung; kosteneffizienter in der Skalierung. | Ein einstufiger Prozess mit weniger Möglichkeiten für komponentenbezogene Qualitätskontrolle. |

Benötigen Sie Hochleistungs-PTFE-Komponenten für Ihr Projekt?

Die von Ihnen gewählte Herstellungsmethode wirkt sich direkt auf die Leistung und Langlebigkeit Ihrer PTFE-Gleitlagerplatten aus. Bei KINTEK sind wir auf die Präzisionsfertigung von PTFE-Dichtungen, Auskleidungen, Laborgeräten und kundenspezifischen Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen spezialisiert.

Wir verstehen diese kritischen Fertigungsnuancen und können Ihnen helfen, den richtigen Prozess für Ihre spezifischen Anforderungen auszuwählen, unabhängig davon, ob Sie Prototypen oder Großserien benötigen. Unsere Expertise gewährleistet optimale Bindungsintegrität, Maßgenauigkeit und Materialleistung.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an PTFE-Komponenten zu besprechen und unsere Fertigungskompetenz für Ihr nächstes Projekt zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten