Die Herstellung von PTFE-Substraten ist notorisch schwierig aufgrund der einzigartigen Kombination physikalischer Eigenschaften des Materials. Die größten Schwierigkeiten umfassen die Beherrschung seiner Dimensionsinstabilität während der Bearbeitung, das Erreichen präziser Bohrungen, die Gewährleistung einer ordnungsgemäßen Haftung von Oberflächenschichten wie Lötstoppmasken und die Bewältigung seiner hohen Materialkosten.

Die Kernherausforderung bei PTFE besteht nicht darin, dass es schwer zu schneiden ist, sondern dass seine inhärente Weichheit, hohe Wärmeausdehnung und geringe Oberflächenenergie es extrem schwierig machen, Präzision und Zuverlässigkeit ohne spezialisierte Werkzeuge, Prozesse und Fachwissen zu erreichen.

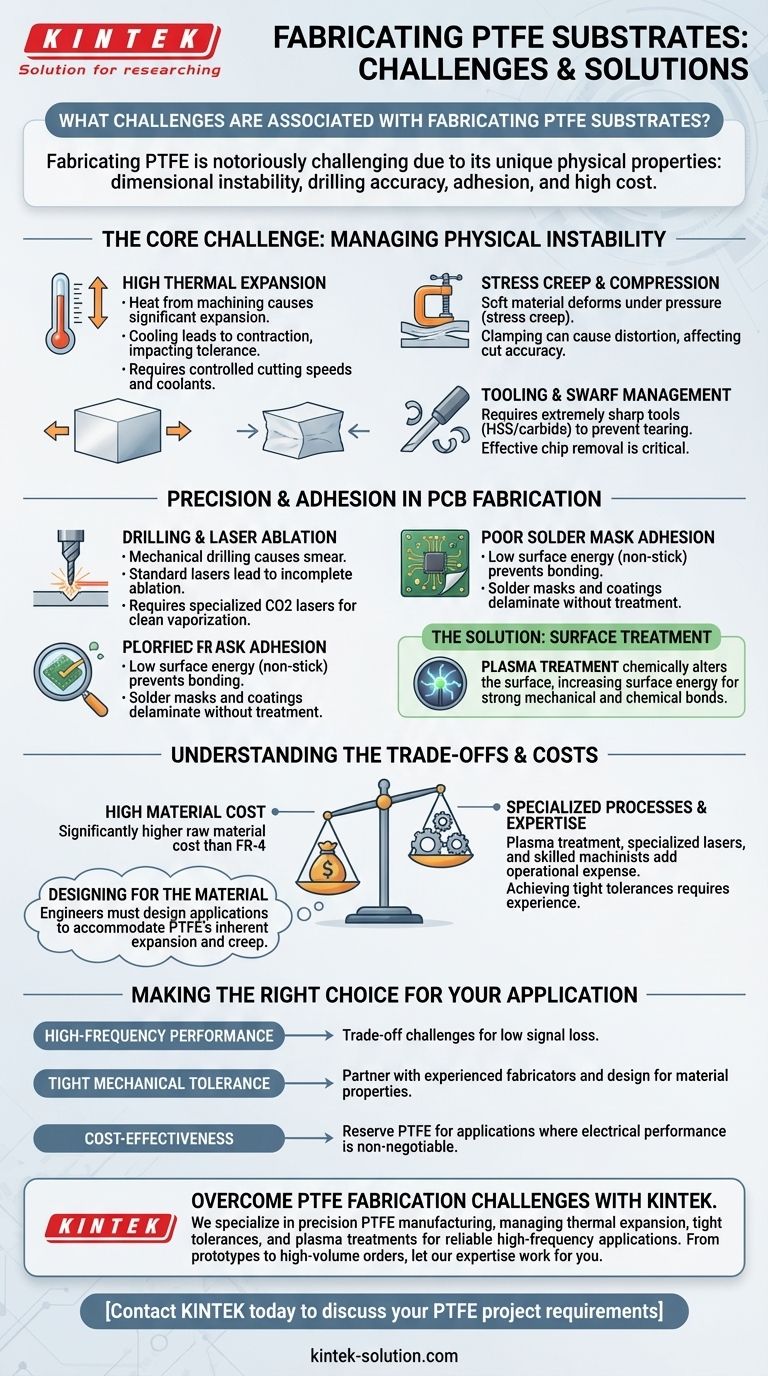

Die Kernherausforderung: Umgang mit physikalischer Instabilität

Die primären Fertigungsprobleme ergeben sich aus der physikalischen Beschaffenheit von PTFE. Es ist ein weiches Material, das unvorhersehbar auf Hitze und Druck reagiert, was unvermeidbare Elemente der Bearbeitung und Verarbeitung sind.

Hohe Wärmeausdehnung

PTFE weist einen sehr hohen Wärmeausdehnungskoeffizienten auf. Die durch Schneidwerkzeuge erzeugte Wärme führt dazu, dass sich das Material während der Bearbeitung erheblich ausdehnt.

Wenn das Material abkühlt, zieht es sich zusammen, was oft zu Endabmessungen führt, die außerhalb der spezifizierten Toleranz liegen. Dies erfordert eine sorgfältige Steuerung der Schnittgeschwindigkeiten und den Einsatz von Kühlmitteln.

Kriechverformung und Kompression

Das Material ist weich und neigt dazu, sich unter Druck zu verformen, eine Eigenschaft, die als Kriechverformung (Stress Creep) bekannt ist.

Beim Einspannen zur Bearbeitung kann es leicht komprimiert werden. Dies macht es schwierig, das Substrat sicher zu halten, ohne es zu verziehen, was die Genauigkeit aller Schnitte oder Bohrungen direkt beeinflusst.

Werkzeug- und Spanmanagement

Obwohl die Weichheit von PTFE die Bearbeitung einfach erscheinen lässt, erfordert es extrem scharfe und polierte Schneidwerkzeuge, vorzugsweise aus Hochgeschwindigkeitsstahl (HSS) oder Hartmetall.

Stumpfe Werkzeuge können das Material eher zerreißen oder verschmieren, als es sauber zu schneiden. Auch die effektive Entfernung von Spänen (Swarf) ist entscheidend, da sich die weichen Späne leicht ansammeln und die Oberflächengüte beeinträchtigen können.

Präzision und Haftung bei der Leiterplattenfertigung

Für Elektronik und Leiterplatten (PCBs) stellt PTFE eine Reihe einzigartiger Herausforderungen im Zusammenhang mit der Erstellung von Schaltungen und der Gewährleistung ihrer Haltbarkeit dar.

Bohren und Laserablation

Das Erzeugen sauberer, präziser Löcher ist schwierig. Mechanisches Bohren kann zu Materialverschmierung führen, während Standardlaser zu einer unvollständigen Ablation führen können.

Dies erfordert spezialisierte Prozesse, wie die Verwendung von CO2-Lasern, die besser geeignet sind, das Material sauber zu verdampfen, ohne übermäßiges Schmelzen an den Kanten zu verursachen.

Schlechte Haftung der Lötstoppmaske

PTFE ist bekannt für seine geringe Oberflächenenergie, was es „Antihaft“ macht. Dieselbe Eigenschaft ist bei der Leiterplattenfertigung ein erheblicher Nachteil.

Lötstoppmasken, Konformbeschichtungen und andere wesentliche Schichten haften nicht richtig auf einer unbehandelten PTFE-Oberfläche, was zu Delamination und Schaltkreisversagen führt.

Die Lösung: Oberflächenbehandlung

Um die schlechte Haftung zu überwinden, muss die PTFE-Oberfläche chemisch verändert werden.

Dies geschieht typischerweise durch ein Plasma-Behandlungsverfahren, das die Oberfläche auf mikroskopischer Ebene ätzt. Dies erhöht die Oberflächenenergie und erzeugt eine Textur, die eine starke mechanische und chemische Bindung mit der Lötstoppmaske ermöglicht.

Verständnis der Kompromisse und Kosten

Die Entscheidung für PTFE bringt erhebliche Auswirkungen auf Kosten und Komplexität mit sich. Es ist kein direkter Ersatz für Standardmaterialien wie FR-4.

Hohe Materialkosten

Die Rohmaterialkosten für PTFE-Laminate sind wesentlich höher als die herkömmlicher Leiterplatten-Substrate. Dies legt einen hohen Ausgangskostenpunkt fest, bevor überhaupt mit der Fertigung begonnen wird.

Spezialisierte Prozesse und Fachwissen

Die Notwendigkeit von Plasma-Behandlung, Speziallasern und sorgfältig kontrollierten Bearbeitungsparametern erhöht die Betriebskosten erheblich.

Darüber hinaus hängt der Erfolg oft von der Fähigkeit des Maschinenbauers ab. Das Erreichen enger Toleranzen (z. B. innerhalb von +/- 0,002 Zoll) erfordert Erfahrung mit dem einzigartigen Verhalten von PTFE, was nicht allgemein verfügbar ist.

Konstruktion für das Material

Man kann ein für ein starres Material konzipiertes Design nicht auf PTFE erzwingen. Ingenieure müssen Anwendungen unter Berücksichtigung der inhärenten Eigenschaften von PTFE entwerfen und dessen Tendenz zur Ausdehnung und Kriechverformung berücksichtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Verwendung von PTFE erfordert ein klares Verständnis dieser Herausforderungen und deren Auswirkungen auf die Ziele und das Budget Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Hochfrequenzleistung liegt: Die Fertigungsherausforderungen sind ein notwendiger Kompromiss für PTFEs unübertroffene dielektrische Eigenschaften und geringe Signalverluste.

- Wenn Ihr Hauptaugenmerk auf engen mechanischen Toleranzen liegt: Sie müssen mit einem Fertiger zusammenarbeiten, der Erfahrung mit PTFE hat, und Komponenten so konstruieren, dass sie der Wärmeausdehnung und Kriechverformung des Materials Rechnung tragen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Die kombinierten Material- und Prozesskosten bedeuten, dass PTFE für Anwendungen reserviert werden sollte, bei denen seine elektrische Leistung absolut nicht verhandelbar ist.

Letztendlich geht es bei der erfolgreichen Fertigung von PTFE darum, mit seinen Eigenschaften zu arbeiten, nicht gegen sie.

Zusammenfassungstabelle:

| Herausforderung | Kernproblem | Auswirkung auf die Fertigung |

|---|---|---|

| Physikalische Instabilität | Hohe Wärmeausdehnung & Kriechverformung | Dimensionsungenauigkeit, Schwierigkeiten bei der Einhaltung von Toleranzen |

| Präzisionsbearbeitung | Weiches Material, erfordert scharfe Werkzeuge | Risiko von Reißen/Verschmieren, erfordert Spezialwerkzeuge |

| Haftung | Geringe Oberflächenenergie (Antihaft) | Schlechte Haftung der Lötstoppmaske/Beschichtung, erfordert Plasma-Behandlung |

| Kosten & Fachwissen | Hohe Materialkosten & spezialisierte Prozesse | Erhöhte Projektkosten, Bedarf an erfahrenen Fertigern |

Meistern Sie PTFE-Fertigungsherausforderungen mit KINTEK

Die Herstellung von PTFE-Komponenten muss kein Kampf sein. Bei KINTEK sind wir auf die Präzisions-PTFE-Fertigung für die Halbleiter-, Medizin-, Labor- und Industriebranchen spezialisiert. Unsere Expertise im Umgang mit Wärmeausdehnung, dem Erreichen enger Toleranzen und der Anwendung von Oberflächenbehandlungen wie Plasmaätzen stellt sicher, dass Ihre Hochfrequenz- oder Spezialanwendungen zuverlässig funktionieren.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und arbeiten mit Ihnen zusammen, um Komponenten zu entwickeln, die die Eigenschaften von PTFE effektiv nutzen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen für PTFE-Projekte zu besprechen und unsere Expertise für sich arbeiten zu lassen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit