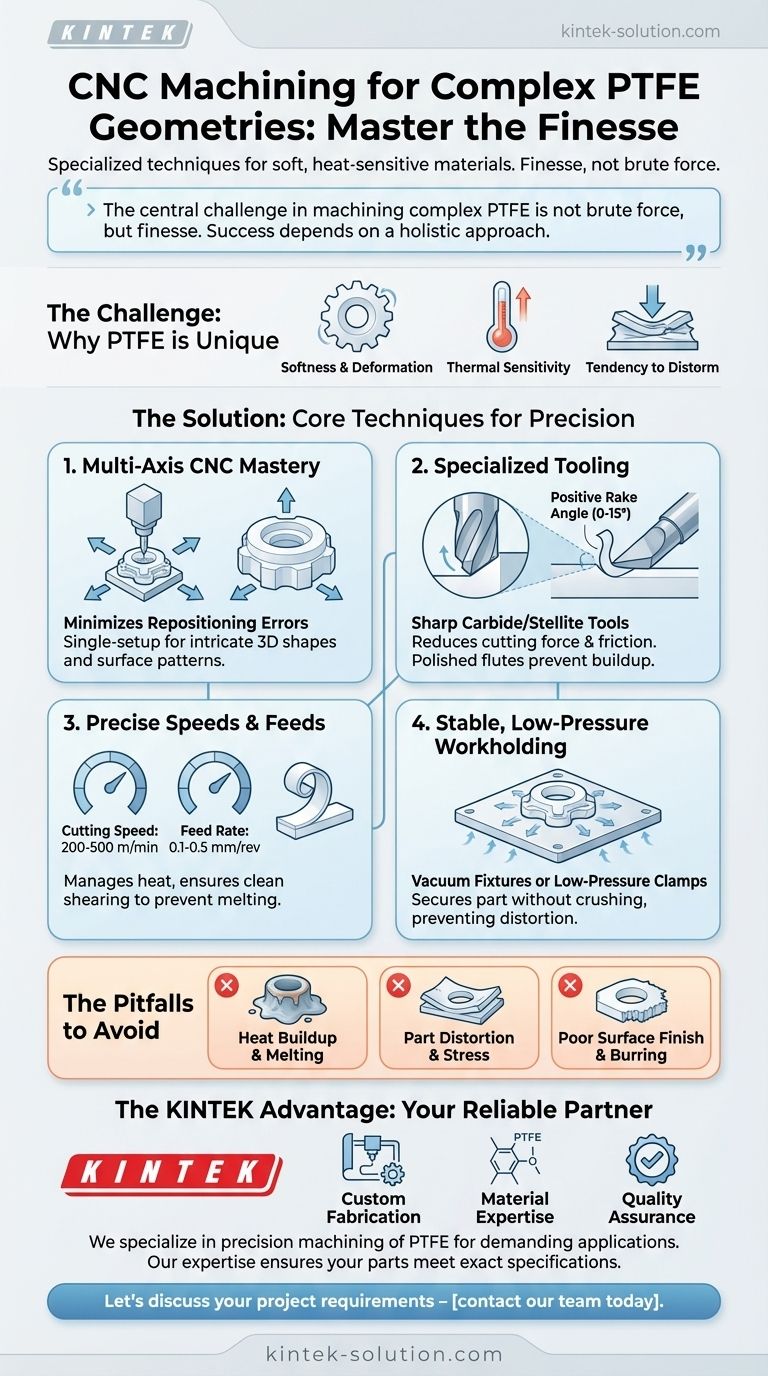

Die Bearbeitung komplexer PTFE-Geometrien erfordert ein spezialisiertes System von Techniken, das sich auf die Bewältigung der einzigartigen Weichheit, thermischen Empfindlichkeit und Verformungstendenz des Materials unter Druck konzentriert. Die Kernmethoden umfassen den Einsatz von Mehrachs-CNC-Maschinen zur Minimierung der Teilehandhabung, die Verwendung extrem scharfer Hartmetall- oder Stellite-Werkzeuge, die Einhaltung präziser Geschwindigkeiten und Vorschübe, um ein Schmelzen zu verhindern, und die Nutzung stabiler Werkstückspannungen wie Vakuumvorrichtungen, um das Teil ohne Verformung zu sichern.

Die zentrale Herausforderung bei der Bearbeitung von komplexem PTFE ist nicht rohe Gewalt, sondern Finesse. Der Erfolg hängt von einem ganzheitlichen Ansatz ab, der die Minimierung der Schnittkräfte, die Kontrolle der Wärme an der Schneidkante und die Vermeidung jeglicher Verformung des Werkstücks während des gesamten Prozesses priorisiert.

Die Grundlage: Warum Mehrachs-Bearbeitung entscheidend ist

Polytetrafluorethylen (PTFE) ist aufgrund seiner geringen mechanischen Festigkeit und seines hohen Wärmeausdehnungskoeffizienten ein einzigartig anspruchsvolles Material. Bei komplexen Teilen ist die Wahl der Maschinentechnologie die erste und wichtigste Entscheidung.

Minimierung von Repositionierungsfehlern

Mehrachs-CNC-Maschinen, wie 5-Achs-Fräsmaschinen, sind für komplexe Geometrien unverzichtbar. Sie ermöglichen es dem Schneidwerkzeug, in einem einzigen Setup aus mehreren Winkeln auf das Werkstück zuzugreifen.

Dieser Einrichtungsansatz ist für PTFE von entscheidender Bedeutung. Jedes Mal, wenn ein weiches Teil gelöst und neu positioniert wird, steigt das Risiko, geometrische Fehler, Verformungen oder Oberflächenmarkierungen einzuführen, erheblich an.

Ermöglichung komplizierter Operationen

Verschiedene CNC-Operationen werden verwendet, um spezifische Merkmale an PTFE-Teilen zu erzeugen.

- CNC-Fräsen: Dies wird verwendet, um komplexe dreidimensionale Formen, Kavitäten und komplizierte Oberflächenmuster zu erzeugen.

- CNC-Drehen: Dies ist ideal für die Herstellung zylindrischer Komponenten wie Dichtungen, Ringe und Wellen mit hoher Präzision.

- Bohren und Gewindeschneiden: Dies erzeugt präzise Löcher und Innengewinde, erfordert jedoch scharfe Werkzeuge und eine sorgfältige Spanabfuhr, um ein Schmelzen des Materials zu vermeiden.

Entscheidende Werkzeuge und Schnittparameter

Die Schnittstelle zwischen Werkzeug und Material ist der Ort, an dem die meisten Fehler bei der Bearbeitung von PTFE auftreten. Das richtige Werkzeug und die richtigen Einstellungen verhindern Reißen, Schmelzen und Gratbildung.

Werkzeugmaterial und Geometrie

Das ideale Werkzeug für PTFE muss außergewöhnlich scharf und verschleißfest sein.

- Werkzeugmaterial: Werkzeuge mit Hartmetallbestückung oder Stellite-Bestückung werden bevorzugt. Ihre Fähigkeit, eine rasiermesserscharfe Kante zu halten, minimiert die Reibung und reduziert die beim Schneiden erzeugte Wärme.

- Werkzeuggeometrie: Werkzeuge sollten einen positiven Spanwinkel (zwischen 0 und 15 Grad) haben, um die Schnittkräfte zu reduzieren. Sie sollten außerdem hochglanzpoliert mit ein- oder zweischneidigen Nuten versehen sein, um eine saubere Spanabfuhr zu ermöglichen und Materialansammlungen zu verhindern.

Einstellen von Geschwindigkeiten und Vorschüben

Im Gegensatz zu Metallen, bei denen höhere Kräfte üblich sind, erfordert PTFE eine leichte Berührung. Das Ziel ist es, das Material sauber zu scheren, anstatt es zu drücken.

- Schnittgeschwindigkeit: Eine relativ hohe Schnittgeschwindigkeit, typischerweise zwischen 200–500 m/min, sorgt für einen sauberen Schnitt.

- Vorschubrate: Eine kontrollierte Vorschubrate von 0,1–0,5 mm/Umdrehung verhindert, dass das Werkzeug das Material drückt und verformt, was die Maßhaltigkeit beeinträchtigen würde.

Verständnis der Kompromisse und Fallstricke

Die erfolgreiche Bearbeitung von PTFE erfordert die Antizipation seiner Fehlermodi. Mangelnde Beachtung seiner spezifischen Eigenschaften ist die Hauptursache für Fehler.

Wärmeentwicklung und Materialintegrität

Der größte Feind der PTFE-Bearbeitung ist die Hitze. Übermäßige Reibung durch ein stumpfes Werkzeug oder falsche Parameter führt dazu, dass das Material schmilzt und verklebt, anstatt sauber zu schneiden. Dies führt zu einer schlechten Oberflächengüte und Maßungenauigkeit. Das regelmäßige Nachschleifen oder Austauschen von Werkzeugen ist keine Option; es ist ein Kernelement des Prozesses.

Teileverformung und innere Spannungen

Die Weichheit von PTFE macht es sehr anfällig für Verformungen. Ein zu festes Anziehen eines Standard-Schraubstocks zerquetscht das Teil, während übermäßige Schnittkraft dazu führen kann, dass sich das Teil vom Werkzeug wegbiegt. Deshalb ist eine stabile Werkstückspannung bei geringem Druck für das Erreichen enger Toleranzen nicht verhandelbar.

Schlechte Oberflächengüte und Grate

Grate an PTFE-Teilen sind ein häufiges Zeichen für einen suboptimalen Prozess. Sie werden typischerweise durch eine stumpfe Schneidkante verursacht, die das Material reißt, anstatt es zu scheren. Die Verwendung scharfer, polierter Werkzeuge und optimierter Schnittparameter ist der einzige Weg, um direkt von der Maschine eine saubere, gratfreie Oberfläche zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre komplexen PTFE-Komponenten korrekt bearbeitet werden, stimmen Sie Ihre Strategie und die Auswahl des Lieferanten auf das Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Prototypenentwicklung eines neuen, komplexen Designs liegt: Priorisieren Sie einen Dienstleister mit nachgewiesener Erfahrung in PTFE und Zugang zu hochpräzisen 5-Achs-CNC-Maschinen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit engen Toleranzen liegt: Betonen Sie die Prozesskontrolle, einschließlich wiederholbarer Werkstückspannlösungen und eines strengen Wartungs- oder Austauschplans für Werkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Erzielung von Luft- und Raumfahrt- oder medizinischer Qualität liegt: Verifizieren Sie, dass Ihr Bearbeitungspartner über relevante Branchenzertifizierungen (z. B. ISO 9001, AS9100) verfügt, die ein Engagement für das Qualitätsmanagement belegen.

Indem Sie diese Prinzipien der Kontrolle verstehen, können Sie zuversichtlich komplexe PTFE-Komponenten spezifizieren und beschaffen, die Ihren genauen Anforderungen entsprechen.

Zusammenfassungstabelle:

| Technik | Wesentliche Überlegung | Vorteil |

|---|---|---|

| Mehrachs-Bearbeitung | Einrichtung in einem einzigen Schritt für komplexe Formen | Minimiert Repositionierungsfehler und Teileverformung |

| Spezialisierte Werkzeuge | Scharfe Hartmetall-/Stellite-Werkzeuge mit positivem Spanwinkel | Reduziert die Schnittkraft und verhindert das Zerreißen des Materials |

| Präzise Geschwindigkeiten & Vorschübe | Hohe Geschwindigkeit (200-500 m/min), kontrollierter Vorschub | Kontrolliert die Wärme und gewährleistet ein sauberes Scheren des Materials |

| Stabile Werkstückspannung | Vakuumvorrichtungen oder Spannvorrichtungen mit geringem Druck | Sichert weiches PTFE, ohne Verformungen zu verursachen |

Benötigen Sie einen zuverlässigen Partner für Ihre komplexen PTFE-Komponenten?

Bei KINTEK sind wir spezialisiert auf die Präzisionsbearbeitung von PTFE für die anspruchsvollsten Anwendungen in den Bereichen Halbleiter, Medizin, Labor und Industrie. Unsere Expertise in Mehrachs-CNC-Techniken, kombiniert mit strengen Prozesskontrollen, stellt sicher, dass Ihre Prototypen und Großserienaufträge exakte Spezifikationen ohne Kompromisse erfüllen.

Wir bieten:

- Kundenspezifische Fertigung: Von ersten Prototypen bis hin zu großvolumigen Produktionsläufen.

- Materialkompetenz: Fundiertes Wissen über die Bearbeitung von PTFE und anderen Hochleistungspolymeren.

- Qualitätssicherung: Einhaltung von Industriestandards für konsistente, zuverlässige Ergebnisse.

Lassen Sie uns Ihre Projektanforderungen besprechen – kontaktieren Sie unser Team noch heute für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung