Im Kern beruht die bemerkenswerte Hitzestabilität von Polytetrafluorethylen (PTFE) auf seiner einzigartigen Molekularstruktur. Die unglaublich starken Kohlenstoff-Fluor-Bindungen und die kompakte, ineinandergreifende Hülle aus Fluoratomen, die das Kohlenstoffgerüst schützen, erfordern erhebliche thermische Energie, um sie zu durchbrechen, was dem Material seine Hochleistungseigenschaften verleiht.

Die Stabilität von PTFE hängt nicht nur von einem hohen Schmelzpunkt ab. Der wahre Vorteil liegt in seinem breiten und zuverlässigen Dauereinsatztemperaturbereich, in dem es seine strukturelle Integrität und chemische Inertheit unter Bedingungen beibehält, die die meisten anderen Kunststoffe versagen lassen.

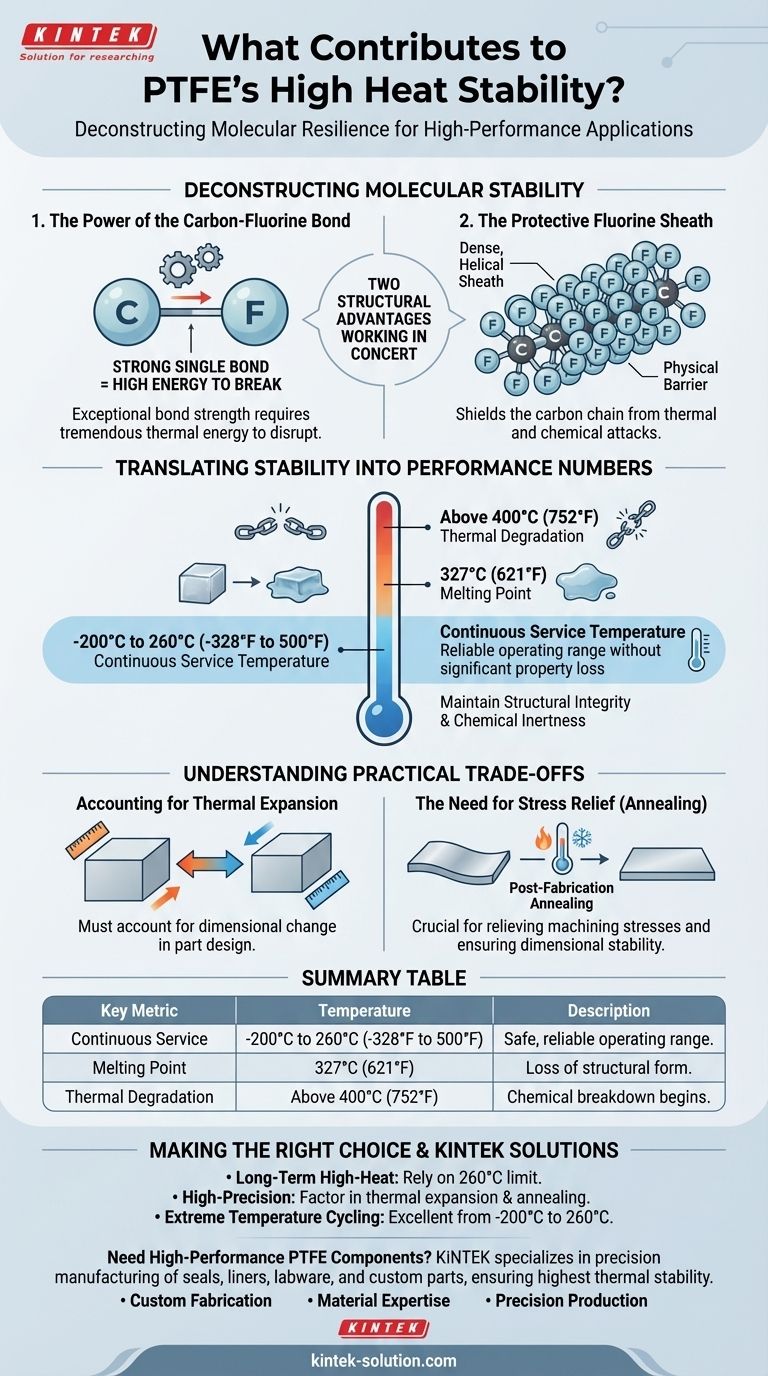

Dekonstruktion der molekularen Stabilität von PTFE

Um zu verstehen, warum PTFE bei Hitze so gut abschneidet, müssen wir uns seine chemische Zusammensetzung auf atomarer Ebene ansehen. Seine Widerstandsfähigkeit ist keine einzelne Eigenschaft, sondern das Ergebnis von zwei wichtigen strukturellen Vorteilen, die zusammenwirken.

Die Kraft der Kohlenstoff-Fluor-Bindung

Die Bindung zwischen Kohlenstoff und Fluor (C-F) ist eine der stärksten bekannten Einfachbindungen in der organischen Chemie. Diese außergewöhnliche Bindungsstärke bedeutet, dass eine enorme Energiemenge – in diesem Fall thermische Energie – erforderlich ist, um das Molekül zu spalten.

Diese inhärente Stärke ist der Hauptgrund dafür, dass PTFE bei Hitzeeinwirkung nicht leicht degradiert.

Die schützende Fluorhülle

Fluoratome sind im Vergleich zu den Kohlenstoffatomen, an die sie gebunden sind, relativ groß. In einer PTFE-Polymerkette bilden diese Fluoratome eine dichte, helikale Hülle um das Kohlenstoffgerüst.

Diese „ineinandergreifende“ Struktur wirkt als physische Barriere und schirmt die anfälligere Kohlenstoffkette sowohl gegen thermische als auch gegen chemische Angriffe ab.

Übertragung der Stabilität in Leistungskennzahlen

Diese molekulare Stabilität überträgt sich direkt auf messbare Leistungskennzahlen, die die Betriebsgrenzen von PTFE definieren. Es ist wichtig, zwischen seinem Schmelzpunkt, seiner Einsatztemperatur und seinem Zersetzungspunkt zu unterscheiden.

Schmelzpunkt: 327 °C (621 °F)

Dies ist die Temperatur, bei der PTFE von einem festen in einen gelartigen, viskosen Zustand übergeht. Obwohl es keine frei fließende Flüssigkeit wird, verliert es seine strukturelle Form. Diese Temperatur stellt eine feste Obergrenze für jede Anwendung dar.

Dauereinsatztemperatur: -200 °C bis 260 °C (-328 °F bis 500 °F)

Dies ist die wichtigste Zahl für die reale Ingenieurspraxis. PTFE kann kontinuierlich bis zu 260 °C (500 °F) betrieben werden, ohne wesentliche Einbußen seiner physikalischen Eigenschaften oder strukturellen Integrität. Seine Fähigkeit, in diesem weiten Bereich zuverlässig zu arbeiten, macht es außergewöhnlich vielseitig.

Thermische Zersetzung: Über 400 °C (752 °F)

Die thermische Zersetzung, bei der die Polymerkette selbst chemisch abgebaut wird, beginnt erst bei Temperaturen von etwa 400 °C. Dies zeugt von der immensen inhärenten Stabilität des Materials, weit über seine praktische Einsatzgrenze hinaus.

Verständnis der praktischen Kompromisse

Obwohl PTFE chemisch stabil ist, erfordert der Einsatz in Hochtemperaturanwendungen ein Verständnis seiner physikalischen Verhaltensweisen, um Zuverlässigkeit und Präzision zu gewährleisten.

Berücksichtigung der Wärmeausdehnung

Wie alle Materialien dehnt sich PTFE bei Erwärmung aus und zieht sich bei Abkühlung zusammen. Obwohl es einen relativ niedrigen Wärmeausdehnungskoeffizienten für ein Polymer aufweist, muss diese Dimensionsänderung bei der Konstruktion von Teilen berücksichtigt werden, insbesondere bei Komponenten mit engen Toleranzen.

Die Notwendigkeit der Spannungsentlastung (Glühen)

Fertigungsprozesse wie die maschinelle Bearbeitung können innere Spannungen in ein PTFE-Teil einbringen. Wenn dieses Teil später hohen Temperaturen ausgesetzt wird, können sich diese Spannungen lösen, was zu Verzug oder Maßänderungen führt.

Das Glühen nach der Fertigung, ein kontrollierter Erhitzungs- und Abkühlprozess, ist ein entscheidender Schritt, um diese Spannungen abzubauen und sicherzustellen, dass die fertige Komponente während ihrer gesamten Lebensdauer dimensionsstabil bleibt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung seiner Eigenschaften auf Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf dem langfristigen Hochtemperaturbetrieb liegt: Verlassen Sie sich auf die Dauereinsatztemperatur von 260 °C (500 °F) als Ihre sichere, zuverlässige Obergrenze.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Komponenten liegt: Sie müssen die Wärmeausdehnung berücksichtigen und ein Glühen nach der Bearbeitung vorschreiben, um die Dimensionsstabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturschwankungen liegt: PTFE ist aufgrund seiner Fähigkeit, seine Eigenschaften von kryogenen Tiefsttemperaturen (-200 °C) bis zu hohen Temperaturen (-260 °C) beizubehalten, eine ausgezeichnete Wahl.

Letztendlich ist PTFE die definitive Wahl, wenn Ihre Anwendung über einen außergewöhnlich breiten Temperaturbereich hinweg unerschütterliche chemische und strukturelle Integrität erfordert.

Zusammenfassungstabelle:

| Wichtige Kennzahl | Temperatur | Beschreibung |

|---|---|---|

| Dauereinsatz | -200 °C bis 260 °C (-328 °F bis 500 °F) | Sicherer, zuverlässiger Betriebsbereich ohne wesentlichen Eigenschaftsverlust. |

| Schmelzpunkt | 327 °C (621 °F) | Temperatur, bei der PTFE seine strukturelle Form verliert. |

| Thermische Zersetzung | Über 400 °C (752 °F) | Punkt, an dem der chemische Abbau des Polymers beginnt. |

Benötigen Sie Hochleistungs-PTFE-Komponenten für anspruchsvolle Anwendungen?

KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE-Dichtungen, Auskleidungen, Laborgeräten und kundenspezifischen Komponenten. Wir verstehen die kritische Bedeutung von thermischer Stabilität und Maßhaltigkeit. Unsere Expertise stellt sicher, dass Ihre Teile nach höchsten Standards gefertigt werden, einschließlich des notwendigen Glühens nach der Bearbeitung zur Spannungsentlastung, was einen zuverlässigen Betrieb von kryogenen Temperaturen bis zu 260 °C garantiert.

Wir bedienen die Halbleiter-, Medizin-, Labor- und Industriebranchen mit:

- Kundenspezifische Fertigung: Von Prototypen bis hin zu hochvolumigen Produktionsläufen.

- Materialkompetenz: Optimale Auswahl und Verarbeitung von PTFE für Ihre spezifische thermische und chemische Umgebung.

- Präzisionsfertigung: Enge Toleranzen und Dimensionsstabilität sind unsere Priorität.

Lassen Sie uns die zuverlässige PTFE-Lösung liefern, die Ihre Anwendung erfordert. Kontaktieren Sie noch heute unser Ingenieurteam für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Wie trägt die geringe Oberflächenenergie von PTFE zu seinen Eigenschaften bei? Entdecken Sie die Antihaft- und Reibungsleistung

- Welche Brandschutzeigenschaften hat Teflon? Entdecken Sie seine Nichtbrennbarkeit für Ihre Anwendung

- Was sollten Benutzer bei der Verwendung der Chemikalienverträglichkeitstabelle für PTFE beachten? Gewährleistung von Materialsicherheit und Zuverlässigkeit

- Gibt es wesentliche Unterschiede zwischen PTFE und Teflon? Die Wahrheit über Marke vs. Material

- Was sind die Schlüsseleigenschaften von PTFE, die es ideal für den industriellen Einsatz machen? Entfesseln Sie unübertroffene Leistung in rauen Umgebungen

- Was macht PTFE für verschiedene industrielle Anwendungen so vielseitig? Entdecken Sie die Schlüsseleigenschaften, die seinen Erfolg bestimmen

- Welche industriellen Anwendungen nutzen expandiertes PTFE? Dichtungs-, Filtrations- und Isolationslösungen

- Was sind die beiden Haupttypen von PTFE-Polymeren? Ein Leitfaden zu Suspensions- vs. Dispersions-PTFE