Letztendlich hängt die Leistung einer PTFE-Dichtung von mehr als nur der Dichtung selbst ab; sie wird durch das Zusammenspiel zwischen dem Material und dem Design der Dichtung, der Hardware, in die sie eingebaut wird, und den spezifischen Betriebsbedingungen, denen sie standhalten muss, bestimmt. Erfolg erfordert eine ganzheitliche Betrachtung des gesamten Dichtungssystems, nicht nur der einzelnen Komponente.

Eine PTFE-Dichtung ist kein einfacher Ersatz für einen Gummi-O-Ring. Ihr Erfolg hängt von einem System-Engineering-Ansatz ab, bei dem das Dichtungsmaterial, der Energizer und die Hardware-Geometrie präzise auf Temperatur, Druck und Bewegung der Anwendung abgestimmt sind.

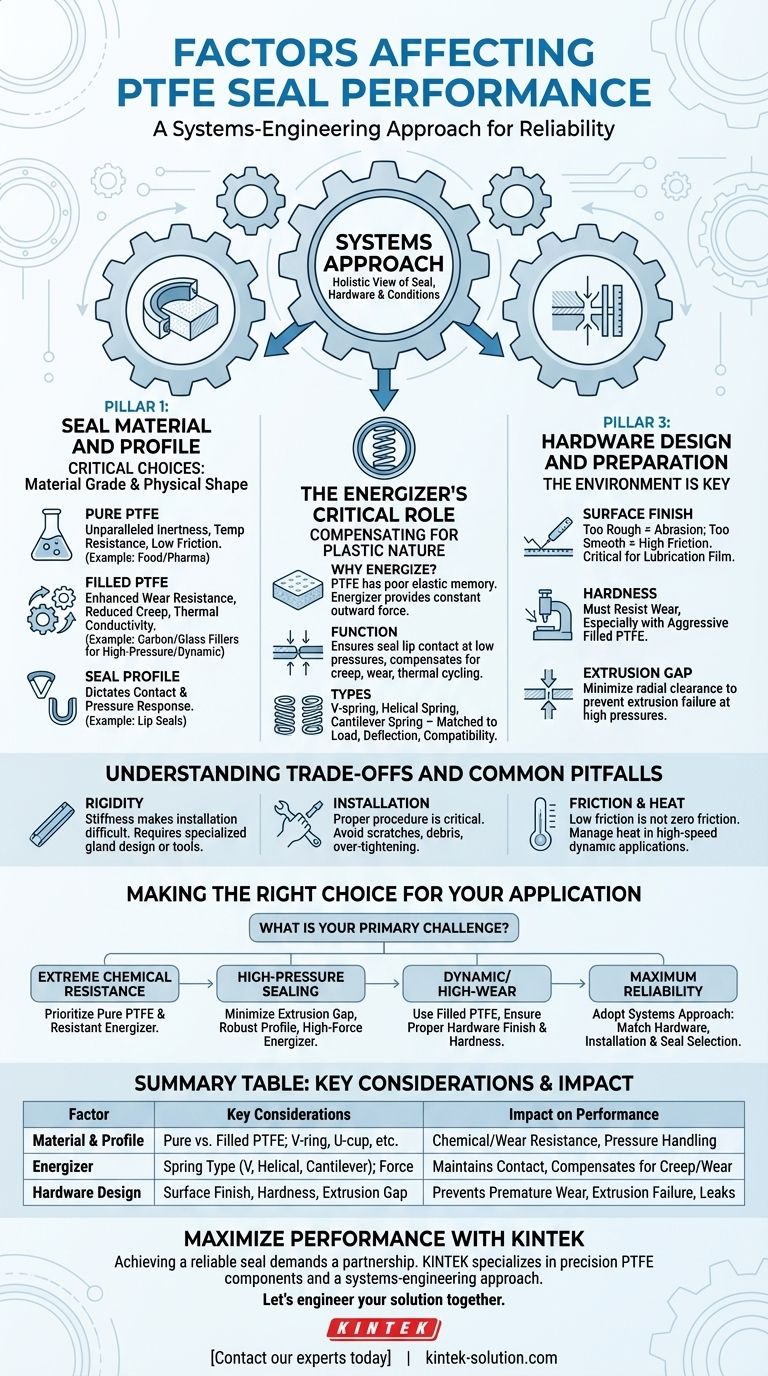

Die drei Säulen der PTFE-Dichtungsleistung

Eine zuverlässige Dichtungslösung basiert auf drei grundlegenden Elementen. Die Vernachlässigung eines dieser Bereiche beeinträchtigt die Integrität des gesamten Systems.

Säule 1: Dichtungsmaterial und Profil

Die spezifische PTFE-Sorte und die physikalische Form der Dichtung sind die ersten kritischen Entscheidungen.

Reines (unverfälschtes) PTFE wird wegen seiner unübertroffenen chemischen Inertheit gewählt und ist üblich in pharmazeutischen oder lebensmitteltauglichen Anwendungen. Es bietet eine Basis aus ausgezeichneter Temperaturbeständigkeit und geringer Reibung.

Gefülltes PTFE verbessert spezifische Eigenschaften. Füllstoffe wie Kohlenstoff, Glas oder Bronze werden der PTFE-Matrix hinzugefügt, um den Verschleißwiderstand dramatisch zu verbessern, die Verformung unter Last (Kriechen) zu reduzieren und die Wärmeleitfähigkeit zu erhöhen. Dies macht sie für anspruchsvolle dynamische oder Hochdruckanwendungen unerlässlich.

Das Dichtungsprofil (z. B. ein V-Ring, U-Cup oder eine spezialisierte Lippen-Dichtung) muss zur Anwendung passen. Die Form bestimmt, wie die Dichtung Kontakt aufnimmt und auf Druck reagiert, was sich direkt auf ihre Effizienz und Lebensdauer auswirkt.

Säule 2: Die entscheidende Rolle des Energizers

Im Gegensatz zu Gummi ist PTFE ein Kunststoff – es hat eine schlechte elastische Rückstellung und kehrt nach dem Zusammendrücken nicht in seine ursprüngliche Form zurück. Deshalb sind die meisten Hochleistungs-PTFE-Dichtungen unter Vorspannung (energized).

Eine interne Feder (oder manchmal ein Gummi-O-Ring) erzeugt eine konstante nach außen gerichtete Kraft. Dieser Energizer stellt sicher, dass die Dichtlippen Kontakt mit den Hardware-Oberflächen halten, selbst bei niedrigem Druck oder während thermischer Zyklen. Er gleicht Materialkriechen, geringfügige Hardware-Ungenauigkeiten und Verschleiß während der Lebensdauer der Dichtung aus.

Die Wahl des Energizers – wie eine V-Feder, eine Schraubenfeder oder eine Auslegerfeder – wird durch die erforderliche Last, den Verformungsbereich und die Materialverträglichkeit bestimmt, die für die Anwendung notwendig sind.

Säule 3: Hardware-Design und -Vorbereitung

Eine perfekte Dichtung wird in schlecht konstruierter Hardware versagen. Die Gegenkomponenten sind genauso wichtig wie die Dichtung selbst.

Die Oberflächenbeschaffenheit ist von größter Bedeutung. Eine zu raue Oberfläche schleift die Dichtlippe ab und verursacht vorzeitigen Verschleiß. Eine zu glatte Oberfläche kann verhindern, dass sich ein mikroskopischer Film des Schmiermittels bildet, was die Reibung und Hitze erhöht.

Die Härte der Hardware muss ausreichen, um dem Verschleiß durch die Dichtung standzuhalten, insbesondere bei der Verwendung aggressiver gefüllter PTFE-Verbindungen in dynamischen Anwendungen.

Der Extrusionsspalt (oder radiale Spiel) ist der kleine Raum zwischen den beweglichen und statischen Hardware-Komponenten. Ist dieser Spalt zu groß, kann hoher Druck das Dichtungsmaterial in den Spalt drücken und es zerstören. Dies ist eine Hauptursache für Dichtungsversagen in Hochdrucksystemen.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl PTFE eine außergewöhnliche Leistung bietet, führen seine einzigartigen Eigenschaften zu spezifischen Herausforderungen, die bei der Konstruktion und Installation bewältigt werden müssen.

Die Herausforderung der Steifigkeit

Die Kunststoffnatur und relative Steifigkeit von PTFE können die Installation im Vergleich zu flexiblen Gummidichtungen erschweren. Die Hardware-Nuten und -Taschen müssen so konstruiert sein, dass eine einfache, schadensfreie Installation möglich ist, was manchmal mehrteilige Gehäuse oder spezielle Installationswerkzeuge erfordert.

Die Kritikalität der Installation

Die richtige Installation ist keine Option. Häufige Fehlerquellen sind das Zerkratzen der Dichtung an scharfen Kanten oder Gewinden, das Versäumnis, die Hardware von Schmutz zu reinigen, oder die falsche Dimensionierung der Dichtung. Ein zu festes Anziehen der Halterungshardware kann auch das weiche PTFE-Material verformen und einen Leckpfad erzeugen.

Geringe Reibung ist nicht Null Reibung

Obwohl PTFE einen der niedrigsten Reibungskoeffizienten aller Feststoffe aufweist, erzeugt Reibung immer noch Wärme. Bei schnellen dynamischen Anwendungen muss diese Wärme abgeführt werden, um zu verhindern, dass die Dichtung ihre Temperaturgrenzen überschreitet. Das Vorhandensein von Systemmedien (Schmierung) ist ein Schlüsselfaktor für die Bewältigung dieser Reibungswärme.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihre primäre betriebliche Herausforderung, um Ihren Design- und Auswahlprozess zu steuern.

- Wenn Ihr Hauptaugenmerk auf extremer chemischer Beständigkeit liegt: Priorisieren Sie reines PTFE oder eine kompatible gefüllte Sorte und stellen Sie sicher, dass der Metallenergizer (z. B. Edelstahl, Hastelloy) ebenfalls beständig gegen das Medium ist.

- Wenn Ihr Hauptaugenmerk auf Hochdruckabdichtung liegt: Achten Sie akribisch darauf, den Extrusionsspalt zu minimieren, und wählen Sie ein robustes Dichtungsprofil mit einem hochbelastbaren Energizer.

- Wenn Ihr Hauptaugenmerk auf dynamischen Anwendungen oder Anwendungen mit hohem Verschleiß liegt: Verwenden Sie eine gefüllte PTFE-Verbindung und stellen Sie sicher, dass die Oberflächenbeschaffenheit und Härte der Hardware so spezifiziert sind, dass ein langlebiges, reibungsarmes Paar entsteht.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Lebensdauer liegt: Verfolgen Sie einen Systemansatz, bei dem Hardware-Design, Installationsverfahren und Dichtungsauswahl gleichermaßen und gründlich berücksichtigt werden.

Die Dichtung als Teil eines integrierten mechanischen Systems zu betrachten, ist der Schlüssel zur Ausschöpfung ihres vollen Leistungspotenzials.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen | Auswirkung auf die Leistung |

|---|---|---|

| Material & Profil | Reines vs. gefülltes PTFE; V-Ring, U-Cup usw. | Chemische Beständigkeit, Verschleißfestigkeit, Druckbelastbarkeit |

| Energizer | Federtyp (V, Schraube, Ausleger); Kraft | Erhält den Dichtungskontakt, gleicht Kriechen und Verschleiß aus |

| Hardware-Design | Oberflächenbeschaffenheit, Härte, Extrusionsspalt | Verhindert vorzeitigen Verschleiß, Extrusionsversagen und Leckagen |

Maximieren Sie die Leistung und Lebensdauer Ihrer PTFE-Dichtungen

Um eine zuverlässige Abdichtung zu erreichen, ist mehr als nur eine Komponente erforderlich – es bedarf einer Partnerschaft. KINTEK ist spezialisiert auf die Entwicklung und Herstellung von Präzisions-PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte) für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir verfolgen einen System-Engineering-Ansatz bei jedem Projekt, von kundenspezifischen Prototypen bis hin zur Großserienfertigung, um sicherzustellen, dass Ihre Dichtungen perfekt auf die einzigartigen Temperatur-, Druck- und chemischen Herausforderungen Ihrer Anwendung abgestimmt sind.

Lassen Sie uns Ihre Lösung gemeinsam entwickeln. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile von Teflon-Unterlegscheiben im Vergleich zu Metallunterlegscheiben? Entfesseln Sie überlegene Leistung in rauen Umgebungen

- Welche chemikalienbeständigen Eigenschaften weisen expandierte PTFE-Dichtungen auf? Erzielen Sie eine universelle Abdichtung für aggressive Chemikalien

- Welche Vorteile bieten PTFE-Unterlegscheiben? Überlegene chemische, thermische und reibungsarme Leistung

- Was sind PTFE-Auskleidungen und warum gelten sie als Durchbruch in den medizinischen Wissenschaften? Entdecken Sie den Schlüssel zu sichereren medizinischen Geräten

- Was sind die typischen Anwendungen für reibungsarme Kolbendichtungen? Optimierung für sanfte Bewegung & Effizienz

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Warum sind PTFE-Balgbalg für Galvanikprozesse geeignet? Meisterung rauer chemischer und thermischer Umgebungen

- Welche thermischen und chemischen Eigenschaften machen PTFE-Auskleidungen für anspruchsvolle Umgebungen geeignet? Unübertroffene Hitze- und Chemikalienbeständigkeit