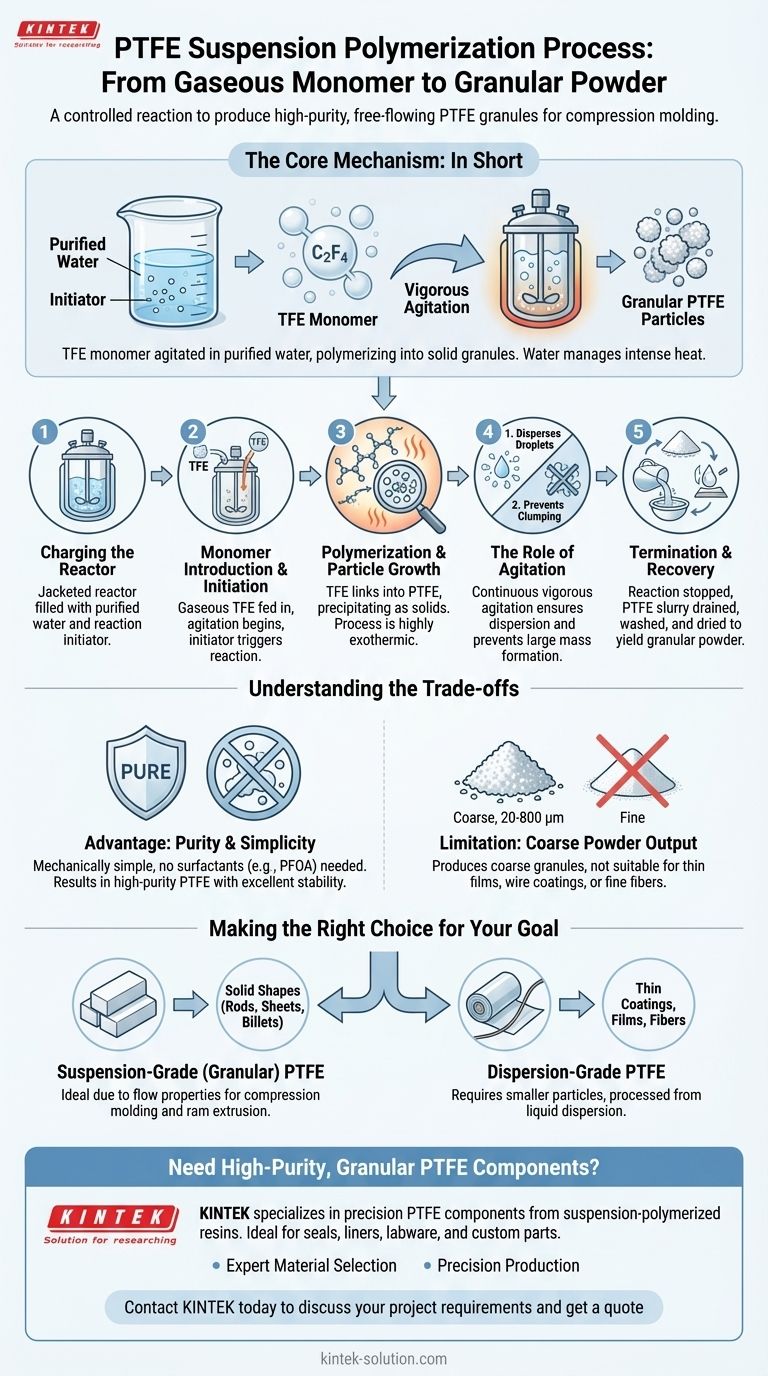

Kurz gesagt, bei der Suspensionspolymerisation von PTFE wird gasförmiges Tetrafluorethylen (TFE)-Monomer in gereinigtem Wasser intensiv gerührt, wodurch es zu festen, körnigen Partikeln polymerisiert. Ein Initiator startet die Reaktion, und das Wasser dient als kritisches Medium, um die Reaktanten zu suspendieren und die intensive entstehende Wärme abzuführen. Der Prozess wird gestoppt, sobald die gewünschte Menge an Polymer gebildet wurde, und die resultierenden Granulate werden vom Wasser getrennt.

Der zentrale Zweck der Suspensionspolymerisation besteht nicht nur darin, PTFE herzustellen, sondern eine bestimmte Art davon: ein körniges, rieselfähiges Pulver. Diese Methode wird gezielt gewählt, um große, unregelmäßige Partikel zu erzeugen, die ideal für die Herstellung fester Rohformen wie Stäbe und Platten durch Formpressen sind.

Der Kernmechanismus: Eine schrittweise Aufschlüsselung

Um das Material, das aus diesem Prozess resultiert, wirklich zu verstehen, müssen wir jede Stufe und ihren Zweck betrachten. Die gesamte Operation ist darauf ausgelegt, die Partikelgröße zu kontrollieren und eine hochenergetische Reaktion zu steuern.

Schritt 1: Beschickung des Reaktors

Der Prozess beginnt mit dem Befüllen eines Doppelmantelreaktors mit hochgereinigtem Wasser. Dieses Wasser dient als Suspensionsmedium und, was entscheidend ist, als Wärmeübertragungsmittel. Eine kleine Menge eines Reaktionsinitiators (einer Quelle für freie Radikale) wird im Wasser gelöst.

Schritt 2: Monomereinführung und Initiierung

Anschließend wird unter Druck stehendes, gasförmiges Tetrafluorethylen (TFE)-Monomer in den Reaktor geleitet. Der Reaktor wird versiegelt und auf die gewünschte Temperatur und den gewünschten Druck gebracht. Es beginnt eine intensive mechanische Rührung (Schütteln oder Rühren), die das TFE-Gas in kleine, dispergierte Tröpfchen innerhalb des Wassers zerlegt. Der Initiator löst dann die Polymerisationsreaktion innerhalb dieser Tröpfchen aus.

Schritt 3: Polymerisation und Partikelwachstum

Wenn sich TFE-Moleküle zu langen Polymerketten (PTFE) verbinden, werden sie unlöslich und fallen als feste Partikel aus. Die Reaktion ist stark exotherm, was bedeutet, dass sie eine erhebliche Wärmemenge freisetzt. Das umgebende Wasser und der Kühlmantel des Reaktors arbeiten kontinuierlich daran, diese Wärme aufzunehmen und eine unkontrollierte Reaktion zu verhindern.

Schritt 4: Die Rolle der Rührung

Ständige, intensive Rührung ist entscheidend. Sie erfüllt zwei Funktionen:

- Sie stellt sicher, dass die TFE-Tröpfchen dispergiert bleiben und eine konstante Oberfläche für die Reaktion bieten.

- Sie verhindert, dass die neu gebildeten, klebrigen PTFE-Partikel zu einem einzigen großen, unhandlichen Klumpen zusammenbacken.

Schritt 5: Abbruch und Rückgewinnung

Die Reaktion wird gestoppt, sobald ein Ziel-Polymergewicht oder eine Zielreaktionszeit erreicht ist. Dies kann durch Unterbrechung der Zufuhr des TFE-Monomers geschehen. Die Rührung wird eingestellt, und die resultierende Suspension von PTFE-Granulaten in Wasser wird aus dem Reaktor abgelassen. Das nasse, „fadenförmige“ Polymer wird dann gewaschen, um Rückstände des Initiators zu entfernen, und getrocknet, wodurch ein grobes, körniges PTFE-Pulver entsteht.

Verständnis der Kompromisse

Die Wahl der Suspensionspolymerisation gegenüber anderen Methoden, wie der Dispersionspolymerisation, bringt einen klaren Satz von Vorteilen und Einschränkungen mit sich, die den Anwendungsfall des Endprodukts bestimmen.

Vorteil: Reinheit und Einfachheit

Dieser Prozess ist mechanisch und chemisch einfach. Entscheidend ist, dass er keine Tenside (Seifen) zur Aufrechterhaltung der Suspension benötigt. Dies vermeidet die Verwendung von Chemikalien wie PFOA und führt zu einem PTFE höherer Reinheit mit ausgezeichneter thermischer und chemischer Stabilität.

Einschränkung: Unfähigkeit zur Herstellung von Filmen oder Beschichtungen

Das Hauptergebnis ist ein grobes, körniges Pulver mit Partikelgrößen zwischen typischerweise 20 und 800 Mikrometern. Diese großen Partikel eignen sich nicht zur Herstellung dünner Filme, Drahtbeschichtungen oder imprägnierter Gewebe, da hierfür die viel feineren Partikel erforderlich sind, die durch Dispersionspolymerisation hergestellt werden.

Herausforderung: Extremes Wärmemanagement

Die Polymerisation von TFE ist eine der energiereichsten Polymerisationsreaktionen überhaupt. Unzureichende Kühlung oder ein Ausfall des Rührsystems können zu einem schnellen Anstieg von Temperatur und Druck führen, was eine erhebliche Sicherheitsgefahr darstellt. Daher ist die Prozesskontrolle von größter Bedeutung.

Die richtige Wahl für Ihr Ziel treffen

Die Polymerisationsmethode bestimmt direkt die physikalische Form des PTFE-Harzes und folglich seine Anwendungen. Ihr Endziel bestimmt, welche Art Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, fester Formen (Billetts, Stäbe, Platten) liegt: Suspensions-PTFE (körnig) ist aufgrund seiner Fließeigenschaften und seiner Eignung für Formpressen und Strangpressen die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dünner Beschichtungen, Filme oder feiner Fasern liegt: Sie müssen Dispersions-PTFE verwenden, das aus viel kleineren Partikeln besteht und aus einer Flüssigdispersion verarbeitet wird, um dünne, durchgehende Schichten zu erzeugen.

Letztendlich ist das Verständnis der Polymerisationsmethode der Schlüssel zur Auswahl der richtigen PTFE-Sorte für Ihre spezifische technische Anwendung.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck/Ergebnis |

|---|---|---|

| 1. Beschickung | Reaktor mit gereinigtem Wasser und Initiator füllen. | Erzeugt Suspensionsmedium und Wärmeübertragungsmittel. |

| 2. Initiierung | TFE-Gas einleiten und intensive Rührung beginnen. | Dispergiert Monomertröpfchen und startet die Polymerisation. |

| 3. Polymerisation | Polymerketten bilden sich und fallen als Feststoffe aus. | Erzeugt körnige PTFE-Partikel; erfordert intensive Kühlung. |

| 4. Abbruch | Reaktion stoppen und Polymerslurry gewinnen. | Ergibt ein grobes, rieselfähiges körniges PTFE-Pulver. |

| Hauptvorteil | Keine Tenside erforderlich. | Führt zu hochreinem PTFE mit ausgezeichneter Stabilität. |

| Haupteinschränkung | Erzeugt grobes Pulver. | Nicht geeignet für Filme oder Beschichtungen; ideal für die Formgebung fester Teile. |

Benötigen Sie hochreine, körnige PTFE-Komponenten?

KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten aus suspensionspolymerisierten Harzen. Dieser Prozess liefert das hochreine, körnige PTFE, das ideal für die Herstellung von langlebigen Dichtungen, Auskleidungen, Laborgeräten und kundenspezifisch geformten Teilen ist.

Wir bieten:

- Fachkundige Materialauswahl: Wir helfen Ihnen bei der Auswahl der richtigen PTFE-Sorte für anspruchsvolle Anwendungen in den Bereichen Halbleiter, Medizin, Labor und Industrie.

- Präzisionsfertigung: Von kundenspezifischen Prototypen bis hin zu Großserienfertigungen stellen wir Komponenten her, die Ihren genauen Spezifikationen entsprechen.

Lassen Sie unsere Expertise im Bereich Hochleistungspolymere für Sie arbeiten.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind die wichtigsten chemischen Eigenschaften von PTFE, die es für Kochgeschirr nützlich machen? Entfesseln Sie überlegene Antihaftleistung

- Was sind die Gemeinsamkeiten zwischen PTFE und RPTFE? Die Kernidentität des Fluorpolymers entschlüsselt

- Warum gilt PTFE trotz der Vermarktung als sicher als problematisch? Das verborgene PFAS-Lebenszyklusrisiko

- Was sind einige gängige Anwendungen von Teflon im Haushalt? Entdecken Sie die Materialwissenschaft in Ihrem Zuhause

- In welchen Anwendungen wird Teflon üblicherweise verwendet? Ein Leitfaden zu seinen vielseitigen industriellen Einsatzmöglichkeiten

- Warum ist Teflon so rutschig? Das Geheimnis liegt in einem selbstschmierenden, opfernden System

- Was sind die Schlüsseleigenschaften von Bronzebuchsen? Erreichen Sie Hochlast-, wartungsarme Leistung

- Was sind die Unterschiede zwischen PTFE und Nylon? Wählen Sie das richtige Material für Ihre Anwendung