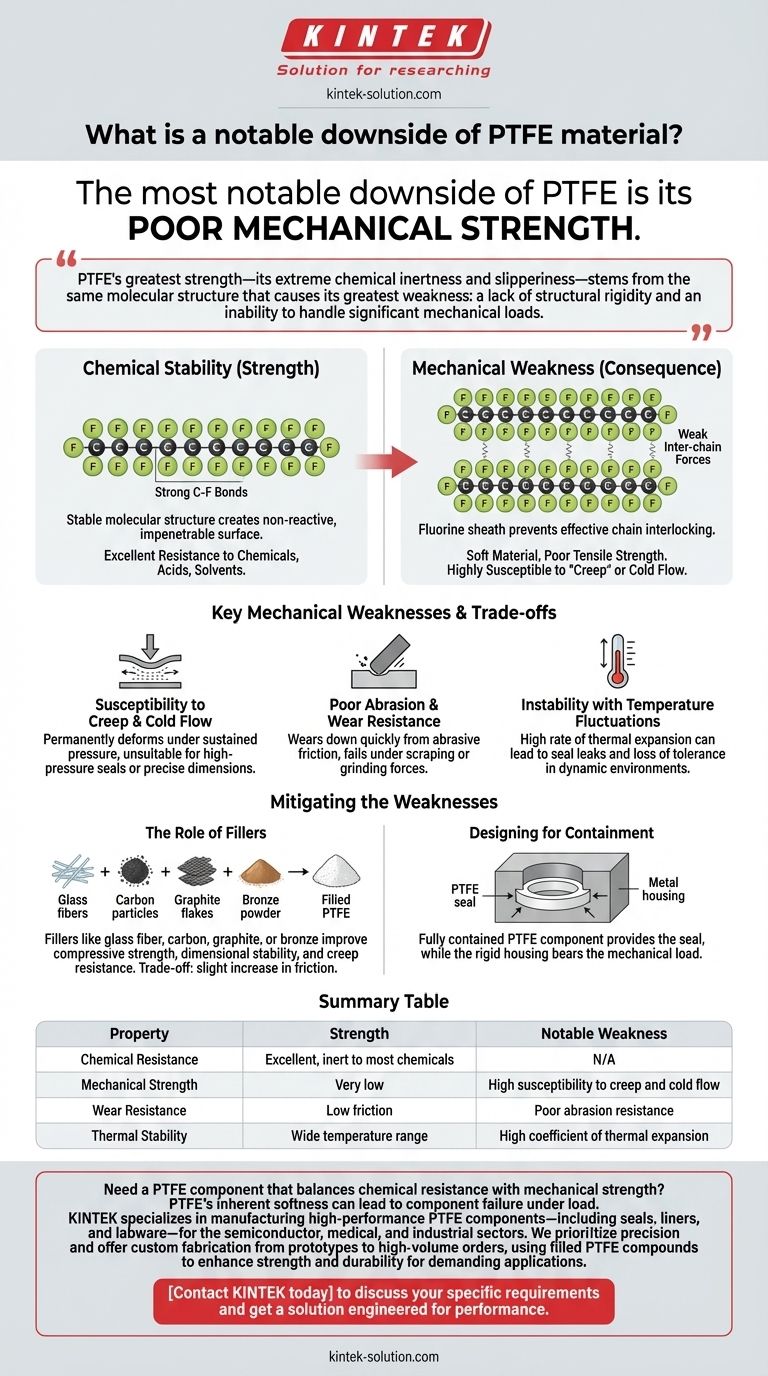

Der bemerkenswerteste Nachteil von PTFE ist seine geringe mechanische Festigkeit. Obwohl es für seine chemische Beständigkeit und seinen geringen Reibungskoeffizienten bekannt ist, ist reines PTFE ein sehr weiches Material, das sehr anfällig für „Kriechen“ oder Kaltfluss ist, was bedeutet, dass es sich unter anhaltendem Druck, insbesondere bei erhöhten Temperaturen, dauerhaft verformt.

Die größte Stärke von PTFE – seine extreme chemische Inertheit und Gleitfähigkeit – ergibt sich aus derselben Molekülstruktur, die seine größte Schwäche verursacht: ein Mangel an struktureller Steifigkeit und die Unfähigkeit, signifikante mechanische Lasten aufzunehmen.

Der Kernkompromiss: Chemische Stabilität vs. mechanische Festigkeit

Um die Grenzen von PTFE zu verstehen, müssen Sie zuerst seine chemische Zusammensetzung verstehen. Seine Eigenschaften sind keine unabhängigen Merkmale, sondern direkt miteinander verbunden.

Die Quelle seiner chemischen Beständigkeit

PTFE besteht aus einer langen Kette von Kohlenstoffatomen, wobei jedes Kohlenstoffatom vollständig von größeren Fluoratomen umhüllt ist. Die Kohlenstoff-Fluor-Bindung ist außergewöhnlich stark und stabil.

Diese stabile Molekülstruktur verleiht PTFE seine bemerkenswerte Beständigkeit gegen nahezu alle Chemikalien, Säuren und Lösungsmittel. Es präsentiert effektiv eine nicht reaktive, undurchdringliche Oberfläche.

Die Konsequenz: Geringe strukturelle Integrität

Obwohl die einzelnen Bindungen stark sind, ist die Wechselwirkung zwischen diesen Polymerketten schwach. Die Fluorhülle verhindert, dass sich die Ketten effektiv miteinander verzahnen oder verbinden.

Dies führt zu einem weichen Material mit geringer Zugfestigkeit. Wie eine Quelle bemerkte, ist es so weich, dass man oft mit nur einem Fingernagel einen Abdruck hinterlassen kann.

Die Kompromisse verstehen: Wichtigste mechanische Schwächen

Für jede praktische Anwendung müssen Sie die Vorteile von PTFE gegen seine spezifischen mechanischen Fehler abwägen. Die Missachtung dieser kann zum Ausfall der Komponente führen.

Anfälligkeit für Kriechen und Kaltfluss

Dies ist die kritischste Schwäche im mechanischen Design. Wenn eine konstante Last oder ein konstanter Druck auf PTFE ausgeübt wird, verformt sich das Material langsam und dauerhaft oder „fließt“ aus seiner Form.

Dies macht reines PTFE ungeeignet für Hochdruckdichtungen oder Strukturkomponenten, die über die Zeit präzise Abmessungen beibehalten müssen.

Geringe Abrieb- und Verschleißfestigkeit

Da das Material so weich ist, nutzt es sich schnell ab, wenn es abrasiven Oberflächen ausgesetzt wird. Es eignet sich hervorragend für Anwendungen mit geringer Reibung beim Gleiten, versagt jedoch, wenn es Schab- oder Schleifkräften ausgesetzt wird.

Instabilität bei Temperaturschwankungen

PTFE hat eine relativ hohe Wärmeausdehnungsrate. In Umgebungen mit großen oder schnellen Temperaturschwankungen können Komponenten ihre Abmessungen erheblich ändern, was zu Leckagen in Dichtungen oder Toleranzverlust führt.

Aus diesem Grund wird es oft mit Hochdruckklemmen gesichert, um es zurückzuhalten und diese Änderungen auszugleichen.

Minderung der Schwächen

Ingenieure haben Methoden entwickelt, um die inhärente Weichheit von PTFE auszugleichen und gleichzeitig seine anderen wünschenswerten Eigenschaften beizubehalten.

Die Rolle von Füllstoffen

Die gängigste Lösung besteht darin, dem rohen PTFE-Material Füllstoffe hinzuzufügen. Das Hinzufügen von Materialien wie Glasfaser, Kohlenstoff, Graphit oder Bronze erzeugt ein Verbundmaterial, das oft als „gefülltes PTFE“ bezeichnet wird.

Diese Füllstoffe wirken als verstärkende Matrix im Kunststoff und verbessern seine Druckfestigkeit, Dimensionsstabilität und Kriechfestigkeit dramatisch. Der Kompromiss ist oft eine leichte Erhöhung des Reibungskoeffizienten und eine Änderung der chemischen Verträglichkeit.

Konstruktion zur Aufnahme

Eine weitere Strategie besteht darin, Komponenten so zu konstruieren, dass das PTFE vollständig von einem steiferen Material, wie einem Metallgehäuse, umschlossen oder gestützt wird.

Bei diesem Ansatz liefert das PTFE die Dichtung oder die reibungsarme Oberfläche, während das Gehäuse die mechanische Last trägt und verhindert, dass sich das Material verformt.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für die Verwendung von PTFE vollständig von den mechanischen und thermischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Beständigkeit oder einer reibungsarmen Oberfläche in einer Umgebung mit geringer Belastung und stabilen Bedingungen liegt: Reines PTFE ist eine ausgezeichnete und kostengünstige Wahl.

- Wenn Ihre Anwendung erhebliche mechanische Beanspruchung, Abrieb oder die Beibehaltung einer präzisen Abmessung unter Last erfordert: Reines PTFE ist ungeeignet und wird wahrscheinlich versagen.

- Wenn Sie eine Balance zwischen chemischer Inertheit und verbesserter mechanischer Festigkeit benötigen: Sie müssen eine gefüllte PTFE-Sorte spezifizieren, die für die Last- und Temperaturanforderungen geeignet ist.

Die Wahl des richtigen Materials erfordert das Verständnis, dass PTFEs außergewöhnliche Vorteile mit einem direkten und erheblichen Kompromiss bei der mechanischen Leistung verbunden sind.

Zusammenfassungstabelle:

| PTFE-Eigenschaft | Stärke | Bemerkenswerte Schwäche |

|---|---|---|

| Chemische Beständigkeit | Ausgezeichnet, inert gegenüber den meisten Chemikalien | Nicht zutreffend |

| Mechanische Festigkeit | Sehr gering | Hohe Anfälligkeit für Kriechen und Kaltfluss |

| Verschleißfestigkeit | Geringe Reibung | Geringe Abriebfestigkeit |

| Thermische Stabilität | Großer Temperaturbereich | Hoher Wärmeausdehnungskoeffizient |

Benötigen Sie eine PTFE-Komponente, die chemische Beständigkeit mit mechanischer Festigkeit in Einklang bringt?

Die inhärente Weichheit von PTFE kann unter Last zum Ausfall der Komponente führen. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin- und Industriebranchen. Wir legen Wert auf Präzision und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen unter Verwendung gefüllter PTFE-Verbindungen zur Verbesserung von Festigkeit und Haltbarkeit für anspruchsvolle Anwendungen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und eine für die Leistung konstruierte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist Teflon und wie lautet sein chemischer Name? Die Wissenschaft hinter PTFE entschlüsselt

- Wie wurde PTFE entdeckt und entwickelt? Vom Laborunfall zum unverzichtbaren Hochleistungspolymer

- Was sind die zusätzlichen Eigenschaften von PTFE? Mehr als nur Antihaft: Extreme chemische, thermische und elektrische Leistung

- Wie wird PTFE allgemein genannt und um welche Art von Material handelt es sich? Ein Leitfaden zu den Hochleistungseigenschaften von PTFE

- Was sind die Gemeinsamkeiten zwischen PTFE und RPTFE? Die Kernidentität des Fluorpolymers entschlüsselt