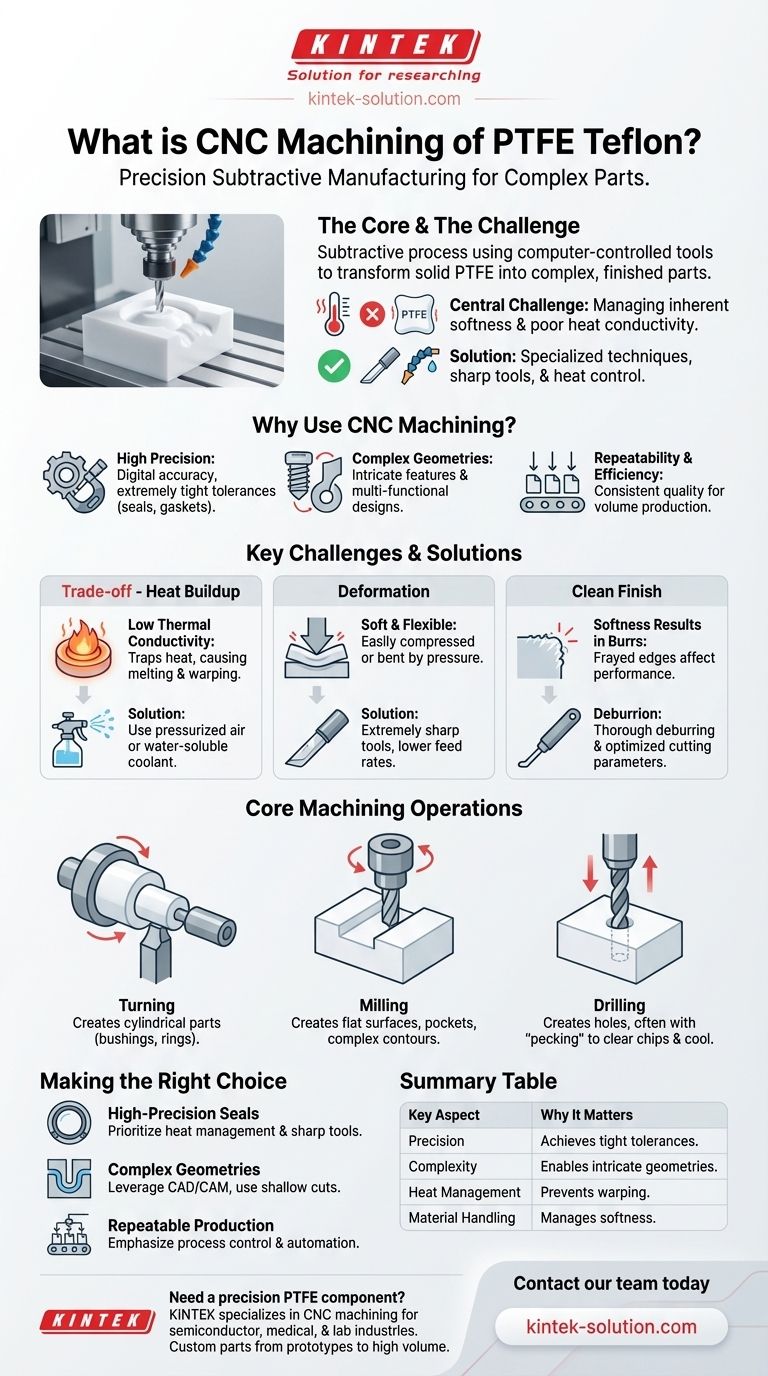

Im Kern ist die CNC-Bearbeitung von PTFE (Teflon) ein subtraktives Fertigungsverfahren, bei dem computergesteuerte Schneidwerkzeuge verwendet werden, um präzise Material von einem massiven PTFE-Block abzutragen. Diese Methode wandelt Rohmaterial in Fertigteile mit komplexen Geometrien und engen Toleranzen um, die mit herkömmlichen Formgebungs- oder Fertigungstechniken oft nicht realisierbar sind.

Die zentrale Herausforderung bei der Bearbeitung von PTFE liegt nicht im eigentlichen Schneiden, sondern im Umgang mit der inhärenten Weichheit und der schlechten Wärmeleitfähigkeit des Materials. Der Erfolg hängt vollständig von spezialisierten Techniken ab – wie der Verwendung außergewöhnlich scharfer Werkzeuge und der Kontrolle des Wärmeaufbaus –, um Präzision zu erreichen, ohne das Teil zu verformen.

Warum sollte man PTFE CNC-bearbeiten?

Obwohl PTFE auf andere Weise geformt werden kann, bietet die CNC-Bearbeitung deutliche Vorteile, insbesondere wenn Präzision und Komplexität erforderlich sind. Sie schöpft das volle Potenzial des Materials für anspruchsvolle Anwendungen aus.

Das Streben nach hoher Präzision

CNC-Systeme bieten digitale Genauigkeit und ermöglichen die Herstellung von Teilen mit extrem engen Toleranzen.

Dieses Maß an Kontrolle ist entscheidend für Komponenten wie Dichtungen, Unterlegscheiben und Lager, bei denen selbst geringfügige Maßungenauigkeiten zum Ausfall führen können. Der Prozess stellt sicher, dass die Teile exakt nach Spezifikation gefertigt werden, ohne die Verformung, die beim Formpressen bei hohen Temperaturen auftreten kann.

Ermöglichung komplexer Geometrien

Die CNC-Bearbeitung eignet sich hervorragend zur Herstellung komplizierter Merkmale wie Gewinde, Nuten und komplexer Kurven.

Diese Fähigkeit ist unerlässlich für moderne Konstruktionsdesigns, die multifunktionale Teile erfordern. Das computergesteuerte Werkzeug kann komplexen Pfaden folgen, die bei manuellen Verfahren unpraktisch wären.

Gewährleistung von Wiederholgenauigkeit und Effizienz

Sobald ein Werkzeugweg programmiert ist, kann eine CNC-Maschine Tausende identischer Teile mit minimaler Abweichung produzieren.

Diese hohe Wiederholgenauigkeit ist für die Volumenproduktion von entscheidender Bedeutung und gewährleistet eine gleichbleibende Qualität über den gesamten Fertigungslauf hinweg. Die inhärente Automatisierung des Prozesses reduziert zudem menschliche Fehler und optimiert die Produktionszeit, was ihn sehr effizient macht.

Die Kompromisse verstehen: Schlüsselfaktoren bei der PTFE-Bearbeitung

Die Bearbeitung von PTFE unterscheidet sich grundlegend von der Bearbeitung von Metallen oder sogar anderen Kunststoffen. Seine einzigartigen Eigenschaften stellen spezifische Herausforderungen dar, die mit sorgfältiger Technik bewältigt werden müssen.

Umgang mit Wärmeentwicklung

PTFE besitzt eine sehr geringe Wärmeleitfähigkeit, was bedeutet, dass es Wärme schlecht abführt. Die Reibung durch Schneidwerkzeuge kann schnell Hitze erzeugen, die im Material eingeschlossen wird.

Diese lokale Hitze kann dazu führen, dass das PTFE schmilzt, am Werkzeug verklebt oder sich ausdehnt und verzieht, wodurch die Maßgenauigkeit des Teils zerstört wird. Die Lösung besteht darin, Druckluft oder ein wasserlösliches Kühlmittel zu verwenden, um die Wärme aktiv aus der Schneidzone abzuführen.

Verhinderung von Materialverformung

Als sehr weiches und flexibles Material kann PTFE durch Werkzeugdruck oder unsachgemäße Klemmung leicht komprimiert oder gebogen werden.

Um dies zu verhindern, verwenden Maschinenbauer extrem scharfe Schneidwerkzeuge, um das Material sauber zu scheren, anstatt es zu drücken. Es werden auch niedrigere Vorschubgeschwindigkeiten und geringere Schnitttiefen eingesetzt, um die auf das Werkstück ausgeübte Schnittkraft zu minimieren.

Erreichen einer sauberen Oberfläche

Die Weichheit von PTFE kann nach dem Schnitt zu Graten oder ausgefransten Kanten führen. Diese Unvollkommenheiten können die Leistung von Dichtungen oder die Passform von zusammengebauten Teilen beeinträchtigen.

Ein entscheidender letzter Schritt ist das sorgfältige Entgraten, um scharfe oder erhabene Kanten zu entfernen. Die richtige Kombination aus Werkzeugschärfe, Schnittgeschwindigkeit und Vorschubgeschwindigkeit ist die Hauptstrategie, um Grate von Anfang an zu minimieren.

Die Kernbearbeitungsoperationen

Obwohl viele Operationen möglich sind, bilden drei Kernprozesse die Grundlage der meisten PTFE-Bearbeitungsprojekte.

Drehen

Drehen wird verwendet, um zylindrische Teile herzustellen, indem das PTFE-Werkstück gedreht wird, während ein stationäres Schneidwerkzeug Material entfernt. Dies ist ideal für die Herstellung von Komponenten wie Buchsen, Ringen und Düsen.

Fräsen

Beim Fräsen entfernt ein rotierendes Schneidwerkzeug Material von einem stationären Werkstück. Dieses Verfahren wird zur Herstellung von ebenen Flächen, Taschen, Schlitzen und komplexen 3D-Konturen eingesetzt.

Bohren

Bohren erzeugt Löcher im PTFE-Werkstück. Aufgrund der Wärmeentwicklung werden oft spezielle Bohrer für Kunststoffe verwendet, und der Prozess kann ein „Tasten“ beinhalten – kurzes Bohren und Zurückziehen, um Späne zu entfernen und Kühlung zu ermöglichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ansatzes für die Bearbeitung von PTFE hängt vollständig von den spezifischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Dichtungen oder Lagern liegt: Priorisieren Sie Techniken, die Wärme managen und Verformungen verhindern, wie die Verwendung scharfer, spezialisierter Werkzeuge und effektiver Kühlmittel.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien für Fluidik-Anwendungen liegt: Nutzen Sie die Designfreiheit von CAD/CAM, stellen Sie aber sicher, dass Ihre Werkzeugwege die Weichheit von PTFE durch niedrigere Vorschubgeschwindigkeiten und flache Schnitte berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf wiederholbarer, kosteneffizienter Produktion liegt: Betonen Sie Prozesskontrolle und Automatisierung, um eine gleichbleibende Qualität zu gewährleisten und Abfall zu minimieren, aber berücksichtigen Sie, dass die Zykluszeiten länger sein können als bei härteren Materialien.

Letztendlich geht es bei der erfolgreichen Bearbeitung von PTFE weniger um rohe Kraft als vielmehr um einen raffinierten Ansatz, der die einzigartigen Eigenschaften des Materials respektiert.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Warum es für die PTFE-Bearbeitung wichtig ist |

|---|---|

| Präzision | Erreicht enge Toleranzen, die für Dichtungen, Lager und Laborgeräte entscheidend sind. |

| Komplexität | Ermöglicht komplizierte Geometrien wie Gewinde, Nuten und Fluidikpfade. |

| Wärmemanagement | Verhindert Verziehen und Verformung durch spezialisierte Kühlmittel und Techniken. |

| Materialhandhabung | Verwendet scharfe Werkzeuge und kontrollierte Vorschübe, um die Weichheit von PTFE zu handhaben. |

Benötigen Sie eine präzise PTFE-Komponente? KINTEK ist spezialisiert auf die CNC-Bearbeitung von PTFE Teflon für die Halbleiter-, Medizin- und Laborindustrie. Wir kombinieren fachkundiges Materialwissen mit fortschrittlicher Fertigung, um kundenspezifische Teile zu liefern – vom Prototyp bis zur Großserie –, die Ihren genauen Spezifikationen entsprechen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von PTFE-Instrumentenrohrverschraubungen? Überragende Leistung unter extremen Bedingungen

- Was ist die Schlussfolgerung bezüglich alternativer Materialien zu Teflon? Finden Sie das richtige Polymer für Ihre Anwendung

- Was sind PTFE-ausgekleidete Rohre und wo werden sie eingesetzt? Ein vollständiger Leitfaden für korrosionsbeständige Rohrleitungen

- Was sind die Hauptvorteile von PTFE-V-Ringen? Erzielen Sie eine überlegene Abdichtung unter extremen Bedingungen

- Was sind die Hauptunterschiede zwischen RPTFE und Standard-PTFE für Ventilsitze? Wählen Sie das richtige Material für Ihr System

- Welche Konstruktionsüberlegungen sind bei PTFE-Lippendichtungen für extreme Temperaturen wichtig? | Material, Geometrie & Energizer

- Welche ökologischen Vorteile bieten PTFE-Kompensatoren? Erreichen Sie Nachhaltigkeit und Konformität

- Wie kann das PTFE-Dichtungsprofil für hohe Geschwindigkeiten und niedrigen Druck für höheren Druck modifiziert werden? Steigern Sie die Dichtungsleistung und -zuverlässigkeit