Im Kern liegt der Unterschied zwischen der Suspensions- und der Dispersionspolymerisation von PTFE im Grad der Bewegung (Agitation), die während der Reaktion angewendet wird. Die Suspensionspolymerisation verwendet heftiges Schütteln, um große, feste Körner von PTFE zu erzeugen, während die Dispersionspolymerisation eine sanfte Bewegung nutzt, um eine milchige Flüssigdispersion feiner Partikel zu erzeugen. Dieser grundlegende Prozessunterschied bestimmt die endgültige physikalische Form des PTFE und folglich seine industriellen Anwendungen.

Die Wahl zwischen Suspension und Dispersion ist nicht willkürlich; es ist eine bewusste technische Entscheidung. Die Suspensionspolymerisation wird zur Herstellung von granuliertem PTFE für die Formgebung fester Teile wie Dichtungen und Lager verwendet, während die Dispersionspolymerisation zur Herstellung feiner Pulver und Pasten für dünne Beschichtungen und Filme, wie z. B. Antihaftoberflächen für Kochgeschirr, eingesetzt wird.

Der Kernunterschied im Prozess: Bewegung und Partikelbildung

Die Herstellungsmethode steuert direkt die physikalischen Eigenschaften des resultierenden Polymers. Die primäre Variable ist die mechanische Energie – oder Bewegung –, die in das System eingebracht wird.

Suspensionspolymerisation: Herstellung von granuliertem PTFE

Bei der Suspensionspolymerisation wird flüssiges Tetrafluorethylen (TFE)-Monomer in einen Reaktor mit gereinigtem Wasser, das einen Initiator enthält, eingespeist.

Die Kammer wird dann heftig und mechanisch geschüttelt. Diese energiereiche Umgebung führt dazu, dass die neu entstehenden Polymerketten zu größeren, festen Partikeln agglomerieren.

Diese Partikel, oft als Körner bezeichnet, sind im Wasser nicht löslich und schwimmen an die Oberfläche. Nach der Reaktion wird das Wasser abgelassen, und das resultierende faserige, granulierte PTFE wird getrocknet und gemahlen. Dieses Produkt wird oft als granuliertes PTFE bezeichnet.

Dispersionspolymerisation: Bildung feiner Partikel

Die Dispersionsmethode verwendet ebenfalls TFE, Wasser und einen Initiator, aber die Prozessbedingungen sind deutlich anders.

Anstatt heftigen Schüttelns wird der Reaktor nur sanft bewegt. Diese energiearme Umgebung verhindert, dass die Polymerpartikel zu großen Körnern verklumpen.

Das Ergebnis ist eine stabile, milchig-weiße Flüssigkeit, in der mikroskopisch kleine PTFE-Partikel (winzige Kügelchen) gleichmäßig im Wasser verteilt sind. Dies kann als flüssige Paste verwendet oder vorsichtig getrocknet werden, um ein fein verteiltes PTFE-Pulver zu erhalten, das eine viel kleinere Partikelgröße als granuliertes PTFE aufweist.

Wie der Prozess das Endprodukt und die Anwendung bestimmt

Die physikalische Form des Roh-PTFE – granuliert vs. feines Pulver – macht jeden Typ für völlig unterschiedliche Fertigungstechniken und Endprodukte geeignet.

Suspensions-PTFE: Die Wahl für Formteile

Die größere Partikelgröße von granuliertem PTFE macht es ideal für Verarbeitungsmethoden, die eine gute Fließfähigkeit und Packungsdichte erfordern.

Es ist der Rohstoff für Formpressen, Stangenhartpressen (Ram Extrusion) und isostatisches Formen. Diese Prozesse werden zur Herstellung fester, selbsttragender Rohformen und Fertigteile verwendet.

Zu den gängigen Anwendungen gehören Industriedichtungen, Dichtungsringe, Ventilsitze, Lager sowie Rohformen wie Stäbe, Rohre und Platten, die später zu Endkomponenten bearbeitet werden.

Dispersions-PTFE: Die Basis für Beschichtungen und Folien

Die extrem feinen Partikel von Dispersions-PTFE sind unerlässlich für die Herstellung dünner, gleichmäßiger Schichten.

Die flüssige Dispersion kann direkt als Beschichtung aufgetragen werden, die dann erhitzt (gesintert) wird, um eine feste Antihaftoberfläche zu bilden, was am bekanntesten bei Kochgeschirr ist.

Wenn es zu einem feinen Pulver getrocknet wird, kann es mit einem Schmiermittel gemischt und zu sehr dünnen Folien extrudiert werden. Dies ist der Prozess, der zur Herstellung von Gewindedichtband (Teflonband) und Hochleistungsdrahtisolierungen verwendet wird.

Die Abwägungen verstehen

Keine Methode ist von Natur aus überlegen; sie sind für unterschiedliche Ergebnisse optimiert. Das Verständnis ihrer Grenzen ist der Schlüssel zur Materialauswahl.

Granuliertes PTFE (Suspension)

Der Hauptvorteil von granuliertem PTFE ist seine Eignung für die Herstellung dicker, robuster und mechanisch fester Formteile. Es lässt sich gut in Pressen und Extrudern verarbeiten, die für Schüttgüter ausgelegt sind.

Seine Einschränkung ist seine Ungeeignetheit für dünne Folien- oder Beschichtungsanwendungen. Die große Korngröße verhindert die Bildung einer glatten, dünnen und kontinuierlichen Schicht.

Feinpulver-/Dispersions-PTFE

Die Hauptstärke von PTFE in Dispersionsqualität ist seine Fähigkeit, außergewöhnlich dünne, porenfreie Filme und Beschichtungen zu bilden. Die feine Partikelgröße ist für diese Anwendungen entscheidend.

Die Verarbeitung zu dicken, massiven Blöcken kann jedoch komplexer sein als bei granuliertem PTFE. Obwohl möglich, erfordert es oft andere Techniken, und die resultierenden mechanischen Eigenschaften können sich von denen der aus granuliertem Harz geformten Teile unterscheiden.

Die richtige Wahl für Ihr Ziel treffen

Die Polymerisationsmethode wird basierend auf der beabsichtigten Endanwendung ausgewählt. Ihre Entscheidung sollte von der physikalischen Form geleitet werden, die Ihr Projekt erfordert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester, geformter Komponenten liegt: Sie benötigen granuliertes PTFE, das durch Suspensionspolymerisation hergestellt wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dünner Beschichtungen, Folien oder Drahtisolierungen liegt: Sie benötigen fein verteiltes Pulver oder flüssige Dispersion von PTFE, das durch Dispersionspolymerisation hergestellt wird.

Letztendlich ist der Herstellungsprozess bewusst darauf ausgelegt, die Partikelgröße zu steuern, was der wichtigste Faktor dafür ist, wie PTFE verwendet werden kann.

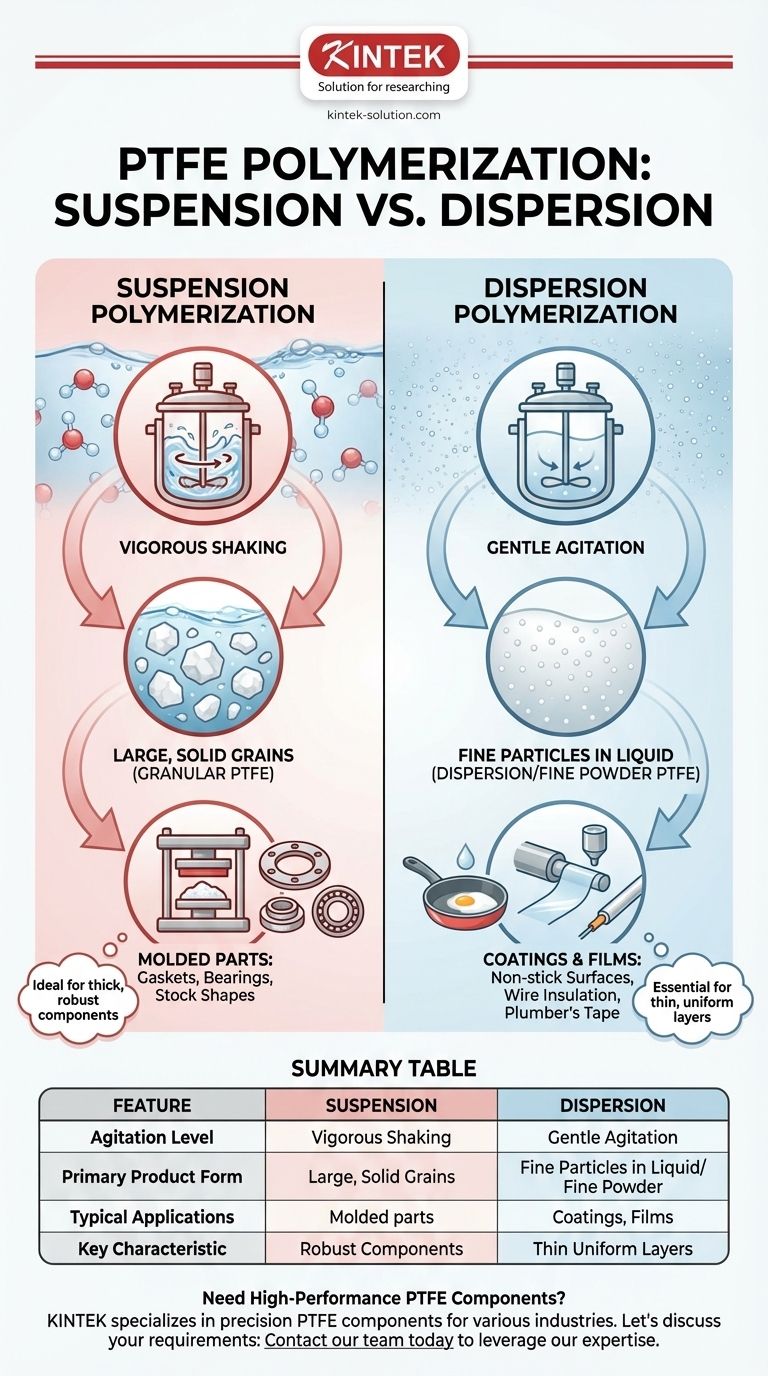

Zusammenfassungstabelle:

| Merkmal | Suspensionspolymerisation | Dispersionspolymerisation |

|---|---|---|

| Bewegungsgrad (Agitation) | Heftiges Schütteln | Sanfte Bewegung |

| Primäre Produktform | Große, feste Körner (Granuliertes PTFE) | Feine Partikel in Flüssigkeit (Dispersions-/Feinpulver-PTFE) |

| Typische Anwendungen | Formteile (Dichtungen, Siegel, Lager) | Beschichtungen, Folien (Antihaftoberflächen, Drahtisolierung) |

| Hauptmerkmal | Ideal für dicke, robuste Komponenten | Unerlässlich für dünne, gleichmäßige Schichten |

Benötigen Sie Hochleistungs-PTFE-Komponenten für Ihre Branche?

Das Verständnis des richtigen PTFE-Materials ist der erste Schritt. KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten – von Dichtungen und Auskleidungen bis hin zu kundenspezifischem Laborgerät – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Ob Ihr Projekt die robusten Eigenschaften von granuliertem PTFE für Formteile oder die feinen Details erfordert, die durch Dispersions-PTFE für Beschichtungen ermöglicht werden, unsere Expertise in der kundenspezifischen Fertigung von Prototypen bis hin zu Großserienaufträgen stellt sicher, dass Sie die perfekte Lösung erhalten.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie unser Team noch heute, um unsere Präzisionsfertigungskapazitäten für Ihre Anwendung zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit