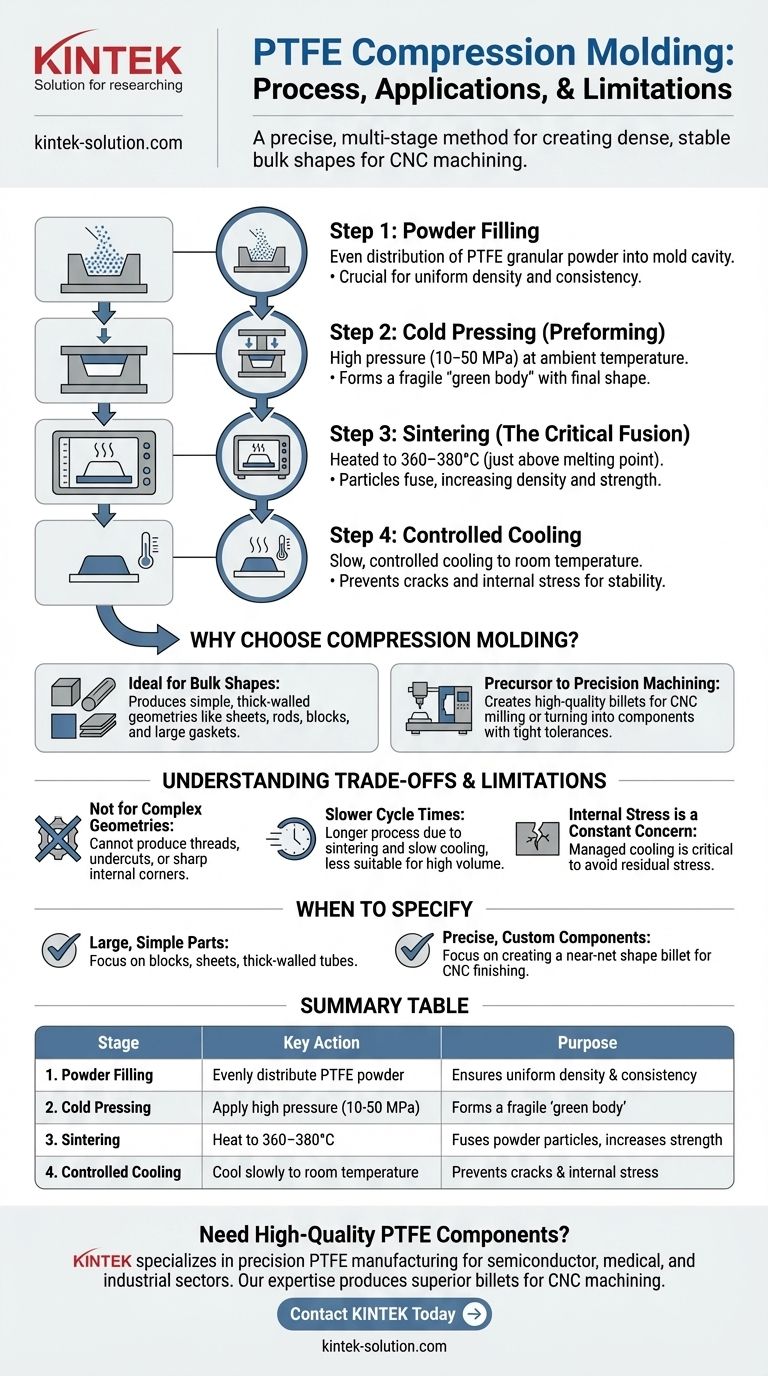

Der Prozessablauf beim PTFE-Formpressen ist eine präzise, mehrstufige Methode, die vier Hauptschritte umfasst. Zuerst wird PTFE-Pulver sorgfältig in eine Form gefüllt. Zweitens wird dieses Pulver in einem Schritt, der als Kaltpressen bezeichnet wird, hohem Druck ausgesetzt, um ein zerbrechliches „grünes“ Teil zu bilden. Drittens wird das Teil in einem Prozess namens Sintern erhitzt, der die Pulverpartikel miteinander verschmilzt. Schließlich durchläuft es eine langsame, kontrollierte Abkühlphase, um sich in einer stabilen Endform zu verfestigen.

Das PTFE-Formpressen wird nicht primär zur Herstellung fertiger, komplizierter Teile verwendet. Vielmehr besteht seine Kernfunktion darin, dichte, stabile und einfache Massenformen – wie Stäbe, Platten oder Blöcke – herzustellen, die als hochwertige Rohlinge für die anschließende CNC-Bearbeitung dienen, um präzise Endabmessungen zu erzielen.

Eine schrittweise Aufschlüsselung des Prozesses

Das Verständnis jeder Stufe des Formpresseprozesses ist entscheidend, um zu erfassen, warum er für bestimmte Anwendungen ausgewählt wird und was die Qualität des Endprodukts bestimmt.

Stufe 1: Pulverbefüllung

Der Prozess beginnt mit der gleichmäßigen Verteilung einer vorgemessenen Menge an granuliertem PTFE-Pulver in einem Formhohlraum.

Die Gleichmäßigkeit dieser Verteilung ist entscheidend, da sie die Dichte und Konsistenz des Endteils direkt beeinflusst. Eine ungleichmäßige Befüllung kann zu Schwachstellen oder Maßungenauigkeiten führen.

Stufe 2: Kaltpressen (Vorformen)

Sobald die Form gefüllt ist, übt eine Presse erheblichen Druck aus, typischerweise zwischen 10 und 50 MPa. Dies geschieht bei Umgebungstemperatur.

Dieser Schritt verdichtet die Pulverpartikel, presst sie in engen mechanischen Kontakt und erzeugt eine zerbrechliche, selbsttragende Form, die als Grünkörper bekannt ist. Dieses Teil hat seine endgültige Form, aber noch keine seiner endgültigen Materialeigenschaften.

Stufe 3: Sintern (Die kritische Fusion)

Der Grünkörper wird vorsichtig aus der Form entnommen und zur Sinterung in einen speziellen Ofen gelegt.

Das Teil wird auf eine präzise Temperatur zwischen 360–380 °C erhitzt, was knapp über dem Schmelzpunkt von PTFE liegt. Das Material schmilzt nicht wirklich; stattdessen verschmelzen die einzelnen Partikel miteinander, wodurch Hohlräume beseitigt und die Dichte sowie die mechanische Festigkeit des Teils dramatisch erhöht werden.

Stufe 4: Kontrolliertes Abkühlen

Nach dem Sintern muss das Teil sehr langsam und unter kontrollierten Bedingungen wieder auf Raumtemperatur abgekühlt werden.

PTFE weist eine hohe thermische Ausdehnungs- und Kontraktionsrate auf. Schnelles Abkühlen würde erhebliche innere Spannungen verursachen, was zu Rissen und einer Beeinträchtigung der strukturellen Integrität des Teils führen würde. Diese langsame Abkühlphase ist unerlässlich, um eine stabile, spannungsfreie Komponente herzustellen.

Warum Formpressen für PTFE wählen?

Dieser scheinbar komplexe Prozess ist aus mehreren wichtigen Gründen, die mit den einzigartigen Eigenschaften und gängigen Anwendungen des Materials übereinstimmen, die bevorzugte Methode für PTFE.

Ideal für Massenformen

Das Formpressen eignet sich hervorragend zur Herstellung einfacher, dickwandiger Geometrien. Es ist die effektivste Methode zur Herstellung von Rohmaterialien wie Platten, Stäben, Blöcken und großen Dichtungen.

Ein Vorläufer der Präzisionsbearbeitung

Die häufigste Anwendung dieses Prozesses ist nicht die Herstellung eines Fertigteils, sondern die Erzeugung eines hochwertigen Rohlings (Billet). Dieser dichte, stabile Block oder Stab wird dann zur Fräs- oder Dreharbeiten in eine CNC-Maschine überführt, um eine Komponente mit engen Toleranzen zu erhalten.

Dieser zweistufige Ansatz (formen und dann bearbeiten) ist oft wirtschaftlicher und effektiver, als zu versuchen, ein komplexes PTFE-Teil direkt zu formen.

Verständnis der Kompromisse und Einschränkungen

Obwohl dieser Prozess effektiv ist, birgt er inhärente Einschränkungen, die ihn für bestimmte Anwendungen ungeeignet machen. Die Kenntnis dieser Kompromisse ist der Schlüssel zur fundierten Entscheidungsfindung.

Nicht für komplexe Geometrien geeignet

Aufgrund der Art und Weise, wie Pulver in einen einfachen Hohlraum gepresst wird, kann dieser Prozess keine komplizierten Merkmale wie Gewinde, scharfe Innenkanten oder Hinterschneidungen erzeugen. Die Teilegeometrie muss einfach genug sein, um gepresst und ausgeworfen werden zu können.

Längere Zykluszeiten

Die Kombination aus Sintern und vor allem der sehr langsamen Abkühlphase führt zu langen Zykluszeiten. Dies macht den Prozess im Vergleich zum thermoplastischen Spritzgießen für die Massenproduktion weniger geeignet.

Innere Spannung ist ein ständiges Problem

Die korrekte Steuerung des Abkühlzyklus ist die wichtigste Variable für die Teilequalität. Selbst bei sorgfältiger Kontrolle können Restspannungen im Inneren eine Rolle spielen, weshalb die Bearbeitung oft an spannungsfreiem (annealed) Material durchgeführt wird.

Wann sollte PTFE-Formpressen spezifiziert werden?

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab. Nutzen Sie diese Richtlinien, um festzustellen, ob das Formpressen der richtige Weg für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, einfacher Teile wie Blöcke, Platten oder dickwandiger Rohre liegt: Das Formpressen ist die effektivste und oft einzig praktikable Herstellungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer präzisen, kundenspezifischen Komponente mit bestimmten Toleranzen liegt: Spezifizieren Sie das Formpressen, um einen Rohling in nahezu Endform zu erzeugen, der anschließend mittels CNC-Bearbeitung auf die endgültige Spezifikation gebracht wird.

Das Verständnis dieses zweistufigen Ansatzes – Formen eines Rohlings und anschließende Bearbeitung auf die endgültige Spezifikation – ist der Schlüssel zur erfolgreichen Nutzung der einzigartigen Eigenschaften von PTFE für Ihre Anwendung.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Pulverbefüllung | Gleichmäßige Verteilung des PTFE-Pulvers in einer Form | Gewährleistet gleichmäßige Dichte und Konsistenz des Endteils |

| 2. Kaltpressen | Anwendung von hohem Druck (10–50 MPa) bei Raumtemperatur | Formt einen zerbrechlichen „Grünkörper“ mit der gewünschten Form |

| 3. Sintern | Erhitzen des Teils auf 360–380 °C | Verschmilzt Pulverpartikel, erhöht Dichte und Festigkeit |

| 4. Kontrolliertes Abkühlen | Langsames Abkühlen auf Raumtemperatur | Verhindert Risse und innere Spannungen für ein stabiles Endteil |

Benötigen Sie hochwertige PTFE-Komponenten?

KINTEK ist spezialisiert auf die präzise PTFE-Fertigung für die Halbleiter-, Medizin-, Labor- und Industriebranche. Unsere Expertise im Formpressen liefert überlegene Rohlinge – Stäbe, Platten und Blöcke – die sich perfekt für Ihre anschließende CNC-Bearbeitung zu präzisen Endkomponenten eignen.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Ihre Teile exakte Spezifikationen erfüllen.

Kontaktieren Sie KINTEL noch heute, um Ihre PTFE-Projektanforderungen zu besprechen und ein Angebot einzuholen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten