Im Wesentlichen ist der Polytetrafluorethylen (PTFE)-Auskleidungsprozess eine Methode zur Aufbringung einer dünnen, antihaftbeschichteten und chemisch inerten Schicht aus PTFE auf die Innenfläche einer anderen Komponente. Der universelle Prozess umfasst die sorgfältige Reinigung des Substrats, das Auftragen der PTFE-Schicht, die Verwendung von Hitze zur dauerhaften Verbindung und die Inspektion des Endprodukts auf eine makellose Oberfläche.

Der Schlüssel zum Verständnis der PTFE-Auskleidung liegt in der Erkenntnis, dass es sich nicht um eine einzelne Technik, sondern um ein mehrstufiges Verfahren handelt. Der Erfolg hängt gleichermaßen von der makellosen Vorbereitung der Oberfläche und der gewählten spezifischen Anwendungsmethode ab, die durch die Form und den Verwendungszweck der Komponente bestimmt wird.

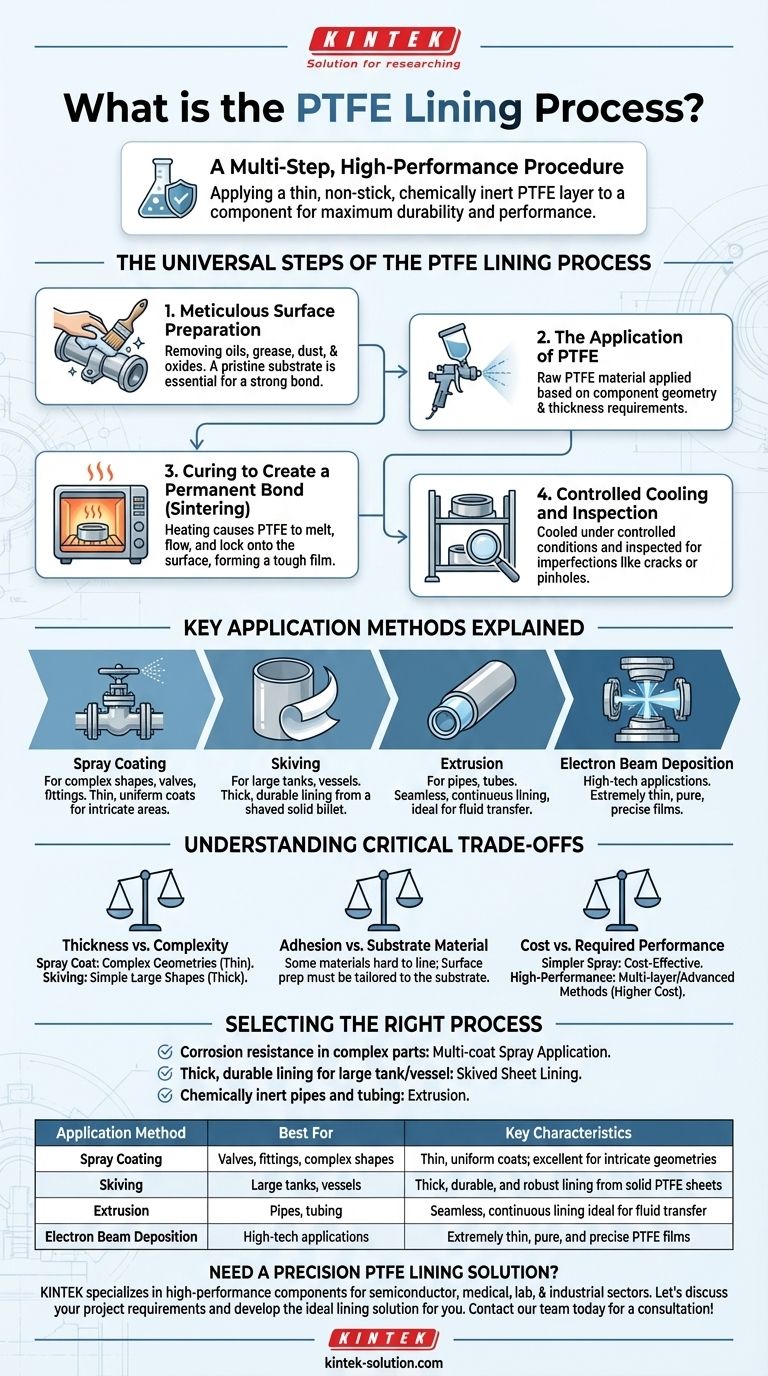

Die universellen Schritte des PTFE-Auskleidungsprozesses

Obwohl die Anwendungsmethoden variieren, basiert jedes erfolgreiche PTFE-Auskleidungsverfahren auf vier kritischen Stufen. Jeder Schritt stellt sicher, dass die endgültige Auskleidung maximale Haftung aufweist und exakt wie spezifiziert funktioniert.

Schritt 1: Sorgfältige Oberflächenvorbereitung

Bevor PTFE aufgetragen wird, muss das Basismaterial, das Substrat, vollkommen sauber sein. Dies beinhaltet die Entfernung aller Öle, Fette, Stäube und Oxide. Eine makellose Oberfläche ist nicht verhandelbar, da sie für die Schaffung einer starken mechanischen Verbindung zwischen dem Substrat und der PTFE-Auskleidung unerlässlich ist.

Schritt 2: Die Anwendung von PTFE

Hier wird das rohe PTFE-Material auf die vorbereitete Oberfläche aufgetragen. Die hier verwendete spezifische Methode ist der variabelste Teil des Prozesses und wird basierend auf der Geometrie des Teils und der erforderlichen Dicke der Auskleidung ausgewählt.

Schritt 3: Aushärtung zur Schaffung einer dauerhaften Verbindung

Nach der Anwendung wird die Komponente in einem kontrollierten Ofen erhitzt. Dieser kritische Erhitzungsschritt, oft als Sintern bezeichnet, bewirkt, dass die PTFE-Partikel schmelzen, zusammenfließen und sich auf der vorbereiteten Oberfläche verfestigen, während sie einen zähen, porenfreien Film bilden.

Schritt 4: Kontrolliertes Abkühlen und Inspektion

Die Komponente wird unter kontrollierten Bedingungen abgekühlt und gehärtet, um Spannungen oder Defekte in der Auskleidung zu vermeiden. Abschließend wird die fertige Auskleidung auf jegliche Unvollkommenheiten wie Risse, Nadellöcher oder Dickenunterschiede geprüft, um sicherzustellen, dass sie den Qualitätsstandards entspricht.

Erläuterung der wichtigsten Anwendungsmethoden

Der Schritt der „Anwendung“ kann auf verschiedene Arten erfolgen, die jeweils für unterschiedliche Arten von Komponenten geeignet sind. Die Methode beeinflusst direkt die Eigenschaften der Auskleidung.

Sprühbeschichtung

Bei Komponenten mit komplexen Formen, wie Ventilen oder Armaturen, werden flüssige PTFE-Dispersionen auf die Oberfläche gesprüht. Diese Methode ermöglicht dünne, gleichmäßige Schichten, die auch komplizierte und schwer zugängliche Bereiche erreichen können. Oft werden mehrere Schichten aufgetragen, um die gewünschte Dicke und Leistung zu erzielen.

Schälen (Skiving)

Beim Schälen wird eine dünne PTFE-Folie erzeugt, indem sie von einem großen, massiven Block (Billet) des Materials „abgeschabt“ wird. Diese Folie wird dann in einfachere Formen, wie große Tanks oder Behälter, eingepasst und innen verklebt. Diese Methode erzeugt eine dicke, haltbare und gleichmäßige Auskleidung.

Extrusion

Dieses Verfahren eignet sich ideal für die Herstellung von ausgekleideten Rohren und Schläuchen. Ein PTFE-Schlauch wird extrudiert und dann in ein Metallrohr eingeführt, wo er an den Enden aufgeweitet wird, um eine nahtlose, durchgehende Auskleidung zu bilden. Dies gewährleistet eine konstante Dicke, perfekt für Flüssigkeitstransportanwendungen.

Elektronenstrahlabscheidung

Eine fortschrittlichere und spezialisiertere Technik ist die Elektronenstrahlabscheidung, eine physikalische Gasphasenabscheidungsmethode. Sie wird in Hightech-Anwendungen eingesetzt, um extrem dünne, reine und präzise PTFE-Filme auf verschiedenen Substraten zu erzeugen.

Verständnis der kritischen Kompromisse

Die Wahl eines PTFE-Auskleidungsprozesses ist nicht nur eine Frage der Leistung; sie beinhaltet das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Dicke vs. Komplexität

Sprühbeschichtung eignet sich hervorragend zur Abdeckung komplexer Geometrien, führt jedoch typischerweise zu einer dünneren Auskleidung. Im Gegensatz dazu bieten geschälte Folien eine viel dickere und robustere Barriere, sind aber nur für einfache Komponenten mit großer Oberfläche geeignet.

Haftung vs. Substratmaterial

Der letztendliche Erfolg jedes Auskleidungsprozesses hängt von der Verbindung mit dem Substrat ab. Einige Materialien sind von Natur aus schwieriger auszukleiden als andere. Der Schritt der Oberflächenvorbereitung muss speziell auf das Substratmaterial zugeschnitten werden, um eine ordnungsgemäße Haftung zu gewährleisten.

Kosten vs. Erforderliche Leistung

Einfache Sprühanwendungen mit einer einzigen Schicht sind in der Regel die kostengünstigste Lösung. Hochleistungsanwendungen, die extreme chemische Beständigkeit oder Haltbarkeit erfordern, können jedoch dickere Mehrschichtsysteme, geschälte Folien oder fortschrittlichere Methoden erfordern, was die Kosten erheblich erhöht.

Auswahl des richtigen Prozesses für Ihre Anwendung

Ihre endgültige Wahl hängt vollständig von dem Ziel ab, das Sie erreichen möchten. Indem Sie die Methode an den Bedarf anpassen, stellen Sie optimale Leistung und Kosteneffizienz sicher.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit in komplexen Teilen liegt: Eine Sprühanwendung mit mehreren Schichten ist die vielseitigste und effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf einer dicken, haltbaren Auskleidung für einen großen Tank oder Behälter liegt: Eine Auskleidung mit geschälter Folie bietet den robustesten und gleichmäßigsten Schutz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung chemisch inerter Rohre und Schläuche liegt: Die Extrusion ist das industrielle Standardverfahren, das genau für diesen Zweck entwickelt wurde.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernprozesse, die präzise Auskleidungslösung zu spezifizieren, die die Leistungs-, geometrischen und budgetären Anforderungen Ihres Projekts erfüllt.

Zusammenfassungstabelle:

| Anwendungsmethode | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Sprühbeschichtung | Ventile, Armaturen, komplexe Formen | Dünne, gleichmäßige Schichten; ausgezeichnet für komplizierte Geometrien |

| Schälen (Skiving) | Große Tanks, Behälter | Dicke, haltbare und robuste Auskleidung aus massivem PTFE |

| Extrusion | Rohre, Schläuche | Nahtlose, durchgehende Auskleidung, ideal für den Flüssigkeitstransport |

| Elektronenstrahlabscheidung | Hightech-Anwendungen | Extrem dünne, reine und präzise PTFE-Filme |

Benötigen Sie eine präzise PTFE-Auskleidungslösung?

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten – einschließlich kundenspezifisch ausgekleideter Dichtungen, Liner und Laborgeräte – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir stellen sicher, dass Ihre Komponenten durch unsere fachkundigen Anwendungsprozesse maximale chemische Beständigkeit, Antihaftleistung und Haltbarkeit erreichen, von Prototypen bis hin zu Großserienaufträgen.

Lassen Sie uns Ihre Projektanforderungen besprechen und die ideale Auskleidungslösung für Sie entwickeln. Kontaktieren Sie unser Team noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile von PTFE bei rotierenden Wellendichtringen? Überragende Leistung unter extremen Bedingungen

- Wie schneidet FR4-Leiterplattenmaterial im Vergleich zu PTFE hinsichtlich der elektrischen Eigenschaften ab? Wählen Sie das richtige Material für Ihre Anwendung.

- Wie sind die chemikalienbeständigen Eigenschaften von expandiertem PTFE-Dichtungen? Ein Leitfaden zur universellen Dichtungsleistung

- Was sind die gemeinsamen Merkmale von PTFE- und Graphit-Packungsmaterialien? Wichtigste Gemeinsamkeiten und entscheidende Unterschiede

- Wie können die mechanischen Eigenschaften von PTFE verbessert werden? Steigern Sie Festigkeit & Verschleißfestigkeit mit Füllstoffen

- Was ist ein Nachteil von PTFE als Dichtungsmaterial und wie wird dieser behoben? Kriechen mit vorgespannten Dichtungen mindern

- Was sind die Installationsvorteile von expandiertem PTFE (ePTFE) Dichtungen? Erzielen Sie zuverlässige Abdichtungen an unebenen Flanschen

- Welche Geschwindigkeitsfähigkeit weisen PTFE-Wellendichtringe auf? Bewältigen hohe Geschwindigkeiten bis zu 30 m/s