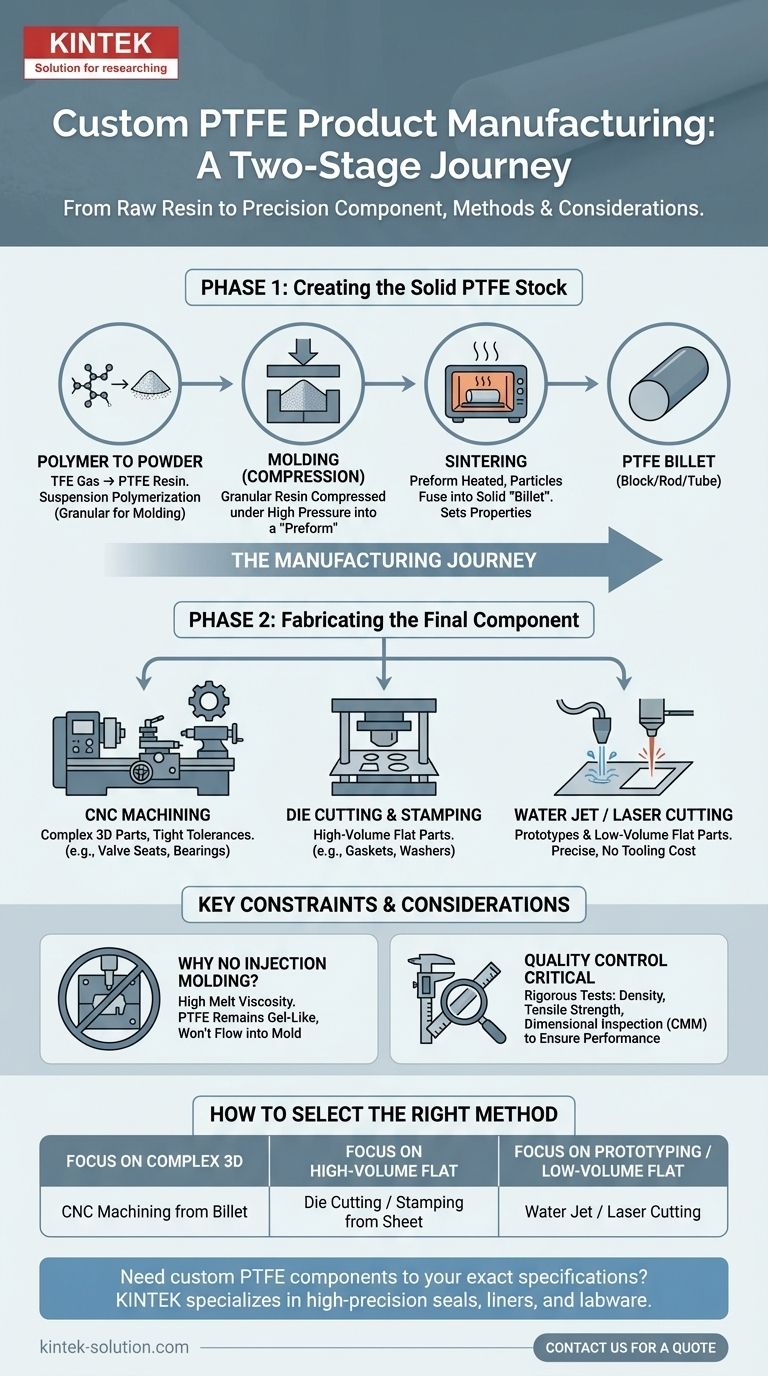

Im Grunde genommen werden kundenspezifische PTFE-Produkte aus massivem Rohmaterial unter Verwendung von Methoden wie Zerspanung, Stanzen, Prägen und Wasser- oder Laserschneiden hergestellt. Dies ist jedoch der letzte Schritt in einem mehrstufigen Prozess, der mit dem Formen von rohem PTFE-Harz zu einer Grundform beginnt, da die einzigartigen Eigenschaften des Materials eine Verarbeitung wie bei herkömmlichen Kunststoffen verhindern.

Die wichtigste Erkenntnis ist, dass die Herstellung eines kundenspezifischen PTFE-Teils ein zweistufiger Prozess ist: Zuerst wird PTFE-Pulver zu einem festen Block oder Stab (einem „Rohling“) geformt und gesintert, und zweitens wird dieser Rohling präzise in die endgültige gewünschte Form zerspant oder geschnitten. Im Gegensatz zu vielen Kunststoffen kann es nicht im Spritzgussverfahren hergestellt werden.

Der Herstellungsweg eines kundenspezifischen PTFE-Teils

Das Verständnis des gesamten Herstellungsworkflows ist unerlässlich, um ein Teil zu spezifizieren, das die Anforderungen Ihrer Anwendung erfüllt. Der Prozess lässt sich in zwei unterschiedliche Phasen unterteilen: die Herstellung des festen Rohmaterials und die anschließende Fertigung der Endkomponente.

Phase 1: Herstellung des festen PTFE-Rohmaterials

Bevor jegliches Schneiden oder Formen erfolgen kann, muss das rohe PTFE-Polymer zu einer festen, verarbeitbaren Form konsolidiert werden.

Vom Polymer zum Pulver

Der Prozess beginnt mit der Polymerisation, bei der Tetrafluorethylen (TFE)-Gas in PTFE-Harz umgewandelt wird. Die beiden Hauptmethoden sind die Suspensionspolymerisation, die körnige PTFE-Körner erzeugt, die sich ideal zum Formen eignen, und die Dispersionspolymerisation, die ein feines Pulver erzeugt, das häufig für Beschichtungen verwendet wird. Für kundenspezifische Komponenten ist das körnige Harz aus der Suspensionspolymerisation der typische Ausgangspunkt.

Formen und Sintern

Dieses körnige PTFE-Harz fließt beim Schmelzen nicht, weshalb es nicht mit herkömmlichen Techniken wie dem Spritzguss verarbeitet werden kann. Stattdessen wird es durch Formpressen geformt. Das Pulver wird unter hohem Druck in eine Form gepresst, um ein „Preform“ zu erzeugen.

Dieses Preform wird dann zur Sinterung in einen sorgfältig kontrollierten Ofen überführt. Während dieses Erhitzungs- und Abkühlzyklus verschmelzen die PTFE-Partikel zu einem festen, homogenen Block, Stab oder Rohr, das als Rohling bekannt ist. Die physikalischen und mechanischen Eigenschaften des Endteils werden größtenteils in dieser kritischen Phase festgelegt.

Phase 2: Fertigung der Endkomponente

Sobald ein fester PTFE-Rohling hergestellt ist, dient er als Rohmaterial für sekundäre Fertigungsprozesse, die das kundenspezifische Endteil erzeugen.

CNC-Zerspanung

Für komplexe, dreidimensionale Komponenten mit engen Toleranzen ist die CNC-Zerspanung die gängigste Methode. Der PTFE-Rohling wird mithilfe von Drehmaschinen, Fräsmaschinen und Fräswerkzeugen geformt, um Teile wie Ventilsitze, Isolatoren und Lager herzustellen.

Stanzen und Prägen

Für die Massenproduktion von flachen, zweidimensionalen Teilen wie Dichtungen, Unterlegscheiben und Versiegelungen sind Stanzen oder Prägen sehr effizient. Ein scharfes, kundenspezifisch gefertigtes Stanzwerkzeug aus Stahl wird verwendet, um die gewünschte Form aus einer PTFE-Platte auszustechen.

Wasserstrahl- und Laserschneiden

Das Wasserstrahlschneiden verwendet einen Hochdruckwasserstrahl, um filigrane Formen aus PTFE-Platten zu schneiden. Das Laserschneiden erzielt ein ähnliches Ergebnis mithilfe eines fokussierten Lichtstrahls. Beide Methoden eignen sich hervorragend zur Herstellung präziser, flacher Teile ohne die Werkzeugkosten, die mit dem Stanzen verbunden sind, was sie ideal für Prototypen oder Kleinserien macht.

Wichtige Einschränkungen und Überlegungen

Die erfolgreiche Herstellung mit PTFE erfordert ein Verständnis seiner einzigartigen Einschränkungen und der erforderlichen Qualitätskontrollmaßnahmen, um die Leistung zu gewährleisten.

Warum PTFE nicht im Spritzgussverfahren hergestellt werden kann

Ein häufiges Missverständnis ist die Unfähigkeit, PTFE im Spritzgussverfahren herzustellen. Im Gegensatz zu Thermoplasten, die beim Erhitzen flüssig werden, weist PTFE eine extrem hohe Schmelzviskosität auf. Selbst wenn es seinen Schmelzpunkt erreicht, bleibt es ein gelartiger Feststoff und fließt nicht in eine Formenhöhle, was Formen und anschließende Zerspanung zum notwendigen Ansatz macht.

Die entscheidende Rolle der Qualitätskontrolle

Da die Herstellung ein mehrstufiger Prozess ist, ist eine strenge Qualitätskontrolle unerlässlich. Wichtige Prüfverfahren stellen sicher, dass das Endprodukt die Spezifikationen hinsichtlich Dichte, mechanischer Festigkeit und Maßhaltigkeit erfüllt. Diese Tests können Dichteanalyse, Zugversuche und präzise Maßprüfung mittels Koordinatenmessgeräten (KMG) umfassen.

So wählen Sie die richtige Methode aus

Die Wahl des besten Herstellungsverfahrens hängt vollständig von der Geometrie, dem Volumen und den Präzisionsanforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf komplexen 3D-Komponenten liegt: Spezifizieren Sie Teile, die mittels CNC-Zerspanung aus einem formgepressten PTFE-Rohling hergestellt werden sollen.

- Wenn Ihr Hauptaugenmerk auf flachen Teilen in großen Mengen liegt: Das Stanzen oder Prägen aus PTFE-Plattenmaterial ist die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder flachen Teilen in geringen Stückzahlen liegt: Wasserstrahl- oder Laserschneiden bietet außergewöhnliche Präzision ohne die Kosten kundenspezifischer Werkzeuge.

Indem Sie diesen vollständigen Herstellungsweg verstehen, können Sie kundenspezifische PTFE-Komponenten besser spezifizieren und beschaffen, die die exakte Leistung liefern, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Herstellungsphase | Schlüsselprozesse | Am besten geeignet für |

|---|---|---|

| Phase 1: Herstellung des Rohmaterials | Formpressen, Sintern | Formen fester PTFE-Rohlinge (Blöcke, Stäbe) |

| Phase 2: Endfertigung | CNC-Zerspanung, Stanzen, Wasserstrahl-/Laserschneiden | Herstellung komplexer 3D-Teile, Teile in großen Mengen oder Prototypen |

Benötigen Sie ein kundenspezifisches PTFE-Bauteil, das nach Ihren genauen Spezifikationen gefertigt wird?

Bei KINTEK sind wir auf die Herstellung hochpräziser PTFE-Komponenten spezialisiert – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise im gesamten Herstellungsweg, vom Formen des Rohharzes bis zur Präzisionszerspanung, stellt sicher, dass Ihre Teile strenge Qualitäts- und Leistungsstandards erfüllen.

Ob Sie Prototypen oder Großserien benötigen, wir liefern kundenspezifische Fertigung mit Fokus auf Genauigkeit und Haltbarkeit. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Welche standardmäßigen Oberflächengüten sind für PTFE-Kugeln erhältlich? Getrommelt vs. Gefräst für optimale Leistung

- Was sind die Unterschiede zwischen isostatischem und Kompressionsformen (Pressformen) für PTFE? Wählen Sie die richtige Methode für Ihre Komponente

- Wie tragen moderne CNC-Maschinen zur Energieeffizienz bei der Teflon-Bearbeitung bei? Präzision und Nachhaltigkeit erreichen

- Welche Auswirkungen hatte die Globalisierung auf die Teflon-Bearbeitungsindustrie? Erschließen Sie globales Fachwissen & wettbewerbsfähige Preise

- Wie wirkt sich die Antihaftleistung von PTFE-Dichtungen auf den Anlagenbetrieb aus? Gewährleistung der Reinheit und Reduzierung des Verschleißes

- Warum sollte ein Ingenieur bei langlebigen Anwendungen bei Standard-O-Ringen bleiben? Maximale Zuverlässigkeit und Minimierung des Risikos

- Warum sind PTFE-ausgekleidete Ventile nicht reaktiv gegenüber aggressiven Chemikalien? Die Erklärung des molekularen Schildes

- Was sind die beiden Hauptformen von PTFE-Lagerplatten und ihre typischen Anwendungen? Wählen Sie die richtige Form für Ihre Brücke