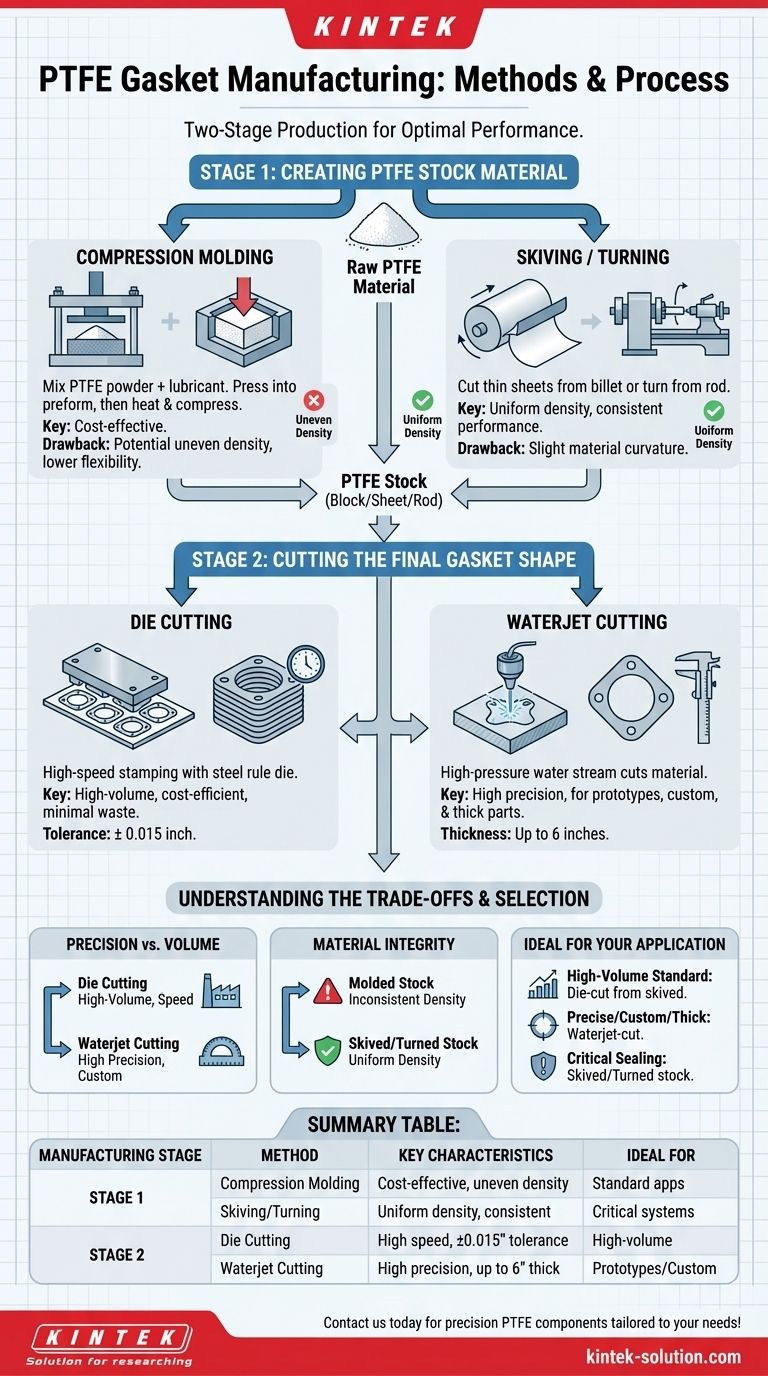

PTFE-Dichtungen werden auf zwei Hauptwegen hergestellt: erstens durch die Formung des Rohmaterials zu Halbzeugen und zweitens durch das Schneiden dieser Halbzeuge in das endgültige Dichtungsprofil. Das Ausgangsmaterial wird durch Formpressen oder Schälen/Drehen hergestellt, während der eigentliche Zuschnitt typischerweise durch Stanzen oder Wasserstrahlschneiden erfolgt. Jeder Schritt in diesem Prozess beeinflusst die endgültige Qualität und Leistung der Dichtung.

Die Herstellungsmethode wirkt sich direkt auf die endgültigen Eigenschaften einer PTFE-Dichtung aus, wie z. B. deren Dichte, Flexibilität und Maßhaltigkeit. Während beim Formen und Schälen das Roh-PTFE-Material erzeugt wird, bestimmt die Wahl zwischen Stanzen und Wasserstrahlschneiden die Präzision der endgültigen Dichtung für eine bestimmte Anwendung.

Der zweistufige Herstellungsprozess

Das Verständnis der PTFE-Dichtungsherstellung lässt sich am besten in zwei unterschiedliche Stufen unterteilen. Die erste Stufe umfasst die Herstellung des Grundmaterials, die zweite die Fertigung des Endteils aus diesem Material.

Stufe 1: Herstellung des PTFE-Halbzeugs

Bevor eine Dichtung geschnitten werden kann, muss ein fester Block, eine Platte oder ein Stab aus Polytetrafluorethylen (PTFE) hergestellt werden. Die beiden gängigen Methoden hierfür haben unterschiedliche Auswirkungen auf die innere Struktur des Materials.

Die Methode des Formpressens (Compression Molding)

Beim Formpressen wird PTFE-Pulver mit einem Schmiermittel vermischt. Diese Mischung wird dann zu einer vorläufigen Form, einem sogenannten „Preform“, gepresst, bevor sie erhitzt und in ihre endgültige Halbzeugform komprimiert wird.

Das Formen kann jedoch manchmal zu einer ungleichmäßigen Dichte und einer geringeren Flexibilität im Endmaterial führen.

Die Methode des Schälens oder Drehens (Skiving or Turning)

Bei dieser Methode werden dünne Platten von einem größeren Block abgeschnitten oder „geschält“ bzw. Dichtungen von einem massiven PTFE-Stab gedreht. Dieser Prozess führt im Allgemeinen zu einer gleichmäßigeren und konsistenteren Materialdichte.

Der Hauptnachteil ist, dass auf diese Weise hergestellte Dichtungen aufgrund der Verarbeitungstechnologie eine leichte Krümmung aufweisen können, was die Installation manchmal erschweren kann.

Stufe 2: Zuschneiden der endgültigen Dichtungsform

Sobald das PTFE-Halbzeug bereit ist, muss es auf die genauen Abmessungen der endgültigen Dichtung zugeschnitten werden. Hier werden Präzision und Geschwindigkeit zu kritischen Faktoren.

Stanzen (Die Cutting)

Das Stanzen ist ein Hochgeschwindigkeitsverfahren, bei dem ein spezielles Stanzwerkzeug aus Stahl verwendet wird, um Dichtungen auszustanzen, ähnlich einem Plätzchenausstecher. Es ist äußerst effizient für die Herstellung exakter und komplexer Formen bei minimalem Materialabfall.

Diese Methode ist bekannt für ihre hohen Schnittgeschwindigkeiten und kann enge Toleranzen von etwa ± 0,015 Zoll erreichen.

Wasserstrahlschneiden (Waterjet Cutting)

Beim Wasserstrahlschneiden wird ein Hochdruckwasserstrahl verwendet, um das PTFE-Material zu schneiden. Diese Methode bietet außergewöhnliche Präzision, Positionierung und Wiederholbarkeit.

Sie ist besonders effektiv für dickere Materialien und kann PTFE-Materialien bis zu einer Dicke von 6 Zoll schneiden, wobei die Toleranzen je nach Größe und Dicke des Materials variieren.

Die Abwägungen verstehen

Die Wahl der Herstellungsmethode ist nicht willkürlich; sie beinhaltet eine Abwägung zwischen Kosten, Präzision und Materialintegrität, die sich direkt auf die Leistung der Dichtung in ihrer vorgesehenen Umgebung auswirkt.

Präzision vs. Volumen

Das Stanzen ist ideal für die Massenproduktion, bei der Geschwindigkeit und Kosteneffizienz im Vordergrund stehen. Es erzeugt konstant große Mengen identischer Teile.

Das Wasserstrahlschneiden ist die überlegene Wahl für Prototypen, kundenspezifische Designs oder Anwendungen, die höchste Präzision erfordern, insbesondere bei sehr dicken oder komplexen Dichtungen.

Materialintegrität und Leistung

Eine Dichtung aus geformtem Halbzeug kann eine inkonsistente Dichte aufweisen, was ihre Fähigkeit, unter Druck eine perfekte Abdichtung zu gewährleisten, beeinträchtigen könnte.

Eine Dichtung aus geschältem oder gedrehtem Halbzeug weist eine gleichmäßigere Dichte auf, was zu einer vorhersehbareren Dichtungsleistung führt, obwohl Installateure möglicherweise leichte Materialkrümmungen berücksichtigen müssen.

Warum es für Ihre Anwendung wichtig ist

Obwohl alle Dichtungen aus Neuf-PTFE die Kerneigenschaften wie hervorragende chemische Beständigkeit und einen weiten Temperaturbereich (von -200°C bis 260°C) teilen, verfeinert der Herstellungsprozess ihre mechanische Eignung. Eine falsch hergestellte Dichtung kann nicht effektiv abdichten, selbst wenn das Basismaterial korrekt ist.

Auswahl der richtigen Dichtung für Ihre Anwendung

Ihre endgültige Wahl sollte mit den spezifischen Anforderungen Ihres Projekts in Bezug auf Präzision, Volumen und Leistung übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standarddichtungen liegt: Eine gestanzte Dichtung aus geschälten PTFE-Platten bietet eine kostengünstige Balance aus Geschwindigkeit und Materialkonsistenz.

- Wenn Ihr Hauptaugenmerk auf einer präzisen, kundenspezifischen oder dicken Dichtung liegt: Eine wasserstrahlgeschnittene Dichtung ist die überlegene Wahl und bietet die beste Maßhaltigkeit für kritische Dichtungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf einer zuverlässigen Abdichtung in einem kritischen System liegt: Spezifizieren Sie eine Dichtung aus geschältem/gedrehtem Halbzeug wegen ihrer gleichmäßigen Dichte und vorhersehbaren Leistung.

Zu verstehen, wie eine PTFE-Dichtung hergestellt wird, ist der erste Schritt, um sicherzustellen, dass sie die zuverlässige, langlebige Abdichtung liefert, die Ihr System benötigt.

Zusammenfassungstabelle:

| Herstellungsstufe | Methode | Wesentliche Merkmale | Ideal für |

|---|---|---|---|

| Stufe 1: Herstellung des PTFE-Halbzeugs | Formpressen | Kosteneffizient; Potenzial für ungleichmäßige Dichte | Standardanwendungen |

| Schälen/Drehen | Gleichmäßige Dichte; konsistente Leistung | Kritische Dichtungssysteme | |

| Stufe 2: Zuschneiden der Dichtungsform | Stanzen | Hohe Geschwindigkeit (± 0,015" Toleranz); minimaler Abfall | Massenproduktion |

| Wasserstrahlschneiden | Hohe Präzision; verarbeitet dicke Materialien (bis zu 6") | Prototypen, kundenspezifische oder dicke Dichtungen |

Benötigen Sie eine PTFE-Dichtung, die perfekt zu Ihrer Anwendung passt?

Bei KINTEK sind wir spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Ob Sie eine Großserie gestanzter Dichtungen oder eine kundenspezifische, wasserstrahlgeschnittene Lösung für eine kritische Abdichtung benötigen, unsere Präzisionsfertigung und kundenspezifischen Fertigungsdienstleistungen (von Prototypen bis hin zu Großaufträgen) stellen sicher, dass Sie eine Dichtung mit der richtigen Dichte, Flexibilität und Maßhaltigkeit für eine zuverlässige Leistung erhalten.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihr Projekt zu besprechen und ein Angebot zu erhalten, das auf Ihre Bedürfnisse zugeschnitten ist!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen