In hydraulischen und pneumatischen Systemen sind die gängigsten Dichtungsmaterialien Elastomere und Polymere, die auf spezifische Betriebsanforderungen abgestimmt sind. Während Materialien wie Nitril und Polyurethan die Arbeitstiere für Standardanwendungen sind, werden fortschrittliche Fluorpolymere wie Polytetrafluorethylen (PTFE) für raue Dichtungsbedingungen bei extremen Temperaturen oder aggressiven Chemikalien spezifiziert.

Das optimale Dichtungsmaterial ist keine einzelne „beste“ Option, sondern eine sorgfältig abgewogene Balance. Ihre Auswahl muss die spezifischen Eigenschaften des Materials – wie Temperaturbereich, chemische Beständigkeit und Verschleißfestigkeit – mit den genauen Anforderungen Ihrer Anwendung in Einklang bringen.

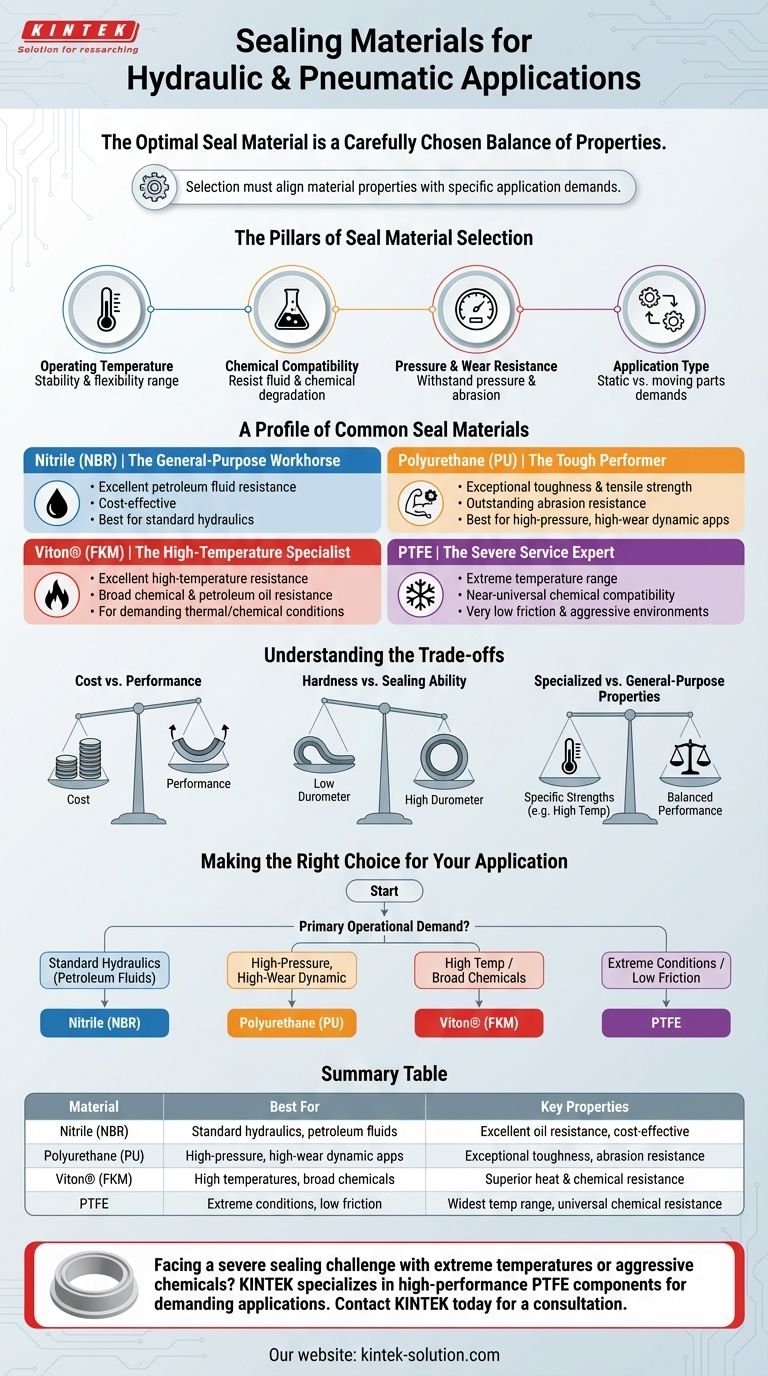

Die Säulen der Auswahl von Dichtungsmaterialien

Die Wahl des richtigen Materials erfordert die Bewertung der Umgebung, in der es betrieben wird. Vier Schlüsselfaktoren bestimmen diesen Entscheidungsprozess und stellen sicher, dass die Dichtung ihre Integrität bewahrt und Leckagen oder Verunreinigungen verhindert.

Betriebstemperatur

Die Fähigkeit eines Materials, über den Temperaturbereich eines Systems stabil und flexibel zu bleiben, ist von entscheidender Bedeutung. Materialien können bei niedrigen Temperaturen spröde werden oder sich bei hohen Temperaturen zersetzen und aufquellen, was zum Versagen der Dichtung führt.

Chemische Kompatibilität

Die Dichtung muss der Zersetzung durch das Hydraulikfluid, das Gas oder alle externen Chemikalien, denen sie ausgesetzt sein könnte, widerstehen. Inkompatibilität kann dazu führen, dass das Material erweicht, aushärtet oder aufquillt, wodurch seine Dichtungsfähigkeit beeinträchtigt wird.

Druck- und Verschleißfestigkeit

Das Material muss stark genug sein, um dem Systemdruck standzuhalten, ohne in Spalten zu extrudieren. Bei dynamischen Anwendungen mit beweglichen Teilen sind eine hohe Abrieb- und Verschleißfestigkeit für eine lange Lebensdauer unerlässlich.

Anwendungstyp (Statisch vs. Dynamisch)

Die Anforderungen an eine Dichtung unterscheiden sich stark zwischen statischen Anwendungen (Abdichtung nicht beweglicher Teile) und dynamischen Anwendungen (Abdichtung beweglicher Teile wie Kolben oder Stangen). Dynamische Dichtungen erfordern Materialien mit geringerer Reibung und höherer Haltbarkeit.

Ein Profil gängiger Dichtungsmaterialien

Obwohl Hunderte von Materialvarianten existieren, decken einige Kernarten die überwiegende Mehrheit der hydraulischen und pneumatischen Anwendungen ab.

Nitril (NBR): Das Allzweck-Arbeitspferd

Nitril, auch bekannt als Buna-N, ist aufgrund seiner ausgezeichneten Beständigkeit gegen Hydraulikflüssigkeiten auf Erdölbasis und seiner geringen Kosten das am weitesten verbreitete Dichtungsmaterial. Es bietet eine gute Balance der Eigenschaften für Standardanwendungen in der Industrie.

Polyurethan (PU): Der robuste Performer

Polyurethan ist bekannt für seine außergewöhnliche Zähigkeit, hohe Zugfestigkeit und hervorragende Abriebfestigkeit. Dies macht es zur ersten Wahl für Hochdruck-, hochbeanspruchte dynamische Hydraulikanwendungen.

Viton® (FKM): Der Spezialist für hohe Temperaturen

FKM, ein Fluorelastomer, das allgemein unter dem Markennamen Viton® bekannt ist, bietet eine ausgezeichnete Beständigkeit gegen hohe Temperaturen, Erdöl und eine breite Palette von Chemikalien. Es wird in anspruchsvollen Anwendungen eingesetzt, bei denen Nitril schnell versagen würde.

PTFE: Der Experte für raue Bedingungen

Als Fluorpolymer wird Polytetrafluorethylen (PTFE) für die schwersten Dichtungsbedingungen spezifiziert. Seine Hauptvorteile sind ein extrem weiter Temperaturbereich, nahezu universelle chemische Kompatibilität und ein sehr niedriger Reibungskoeffizient, was es ideal für aggressive Medien oder reibungsarme dynamische Dichtungen macht.

Die Abwägungen verstehen

Jede Materialwahl beinhaltet einen Kompromiss. Das Verständnis dieser Abwägungen ist entscheidend für die Auswahl einer zuverlässigen und kostengünstigen Lösung.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen den Leistungsfähigkeiten eines Materials und seinen Kosten. NBR ist für den Standardgebrauch sehr wirtschaftlich, während Hochleistungsmaterialien wie FKM und PTFE einen erheblichen Preisaufschlag haben, der durch ihre Fähigkeit, extreme Bedingungen zu bewältigen, gerechtfertigt ist.

Härte vs. Dichtungsfähigkeit

Weichere Materialien (niedrigerer Durometer) passen sich Oberflächen besser an und können bei Niederdruckanwendungen eine bessere Abdichtung bieten. Sie neigen jedoch eher dazu, unter hohem Druck herausgedrückt oder „extrudiert“ zu werden. Härtere Materialien widerstehen der Extrusion, erfordern jedoch möglicherweise feinere Oberflächengüten, um effektiv abzudichten.

Spezialisierte vs. Allzweckeigenschaften

Ein Material, das in einem Bereich, wie z. B. Hochtemperaturbeständigkeit, hervorragend ist, kann in einem anderen, wie z. B. Tieftemperaturflexibilität, schlechte Leistungen erbringen. Es gibt kein einzelnes Material, das in allen Kategorien hervorragend ist, was die Notwendigkeit unterstreicht, das Material an die spezifische Anwendung anzupassen.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie die primäre Betriebsanforderung Ihres Systems als Ausgangspunkt für Ihre Materialauswahl.

- Wenn Ihr Hauptaugenmerk auf Standardhydraulik mit erdölbasierten Flüssigkeiten liegt: Nitril (NBR) bietet die beste Balance aus Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf Hochdruck-, hochbeanspruchten dynamischen Anwendungen liegt: Polyurethan (PU) bietet die notwendige Zähigkeit und Abriebfestigkeit.

- Wenn Ihr Hauptaugenmerk auf hohen Temperaturen oder breiter chemischer Exposition liegt: Viton® (FKM) ist die zuverlässige Wahl zur Beständigkeit gegen thermische und chemische Zersetzung.

- Wenn Ihr Hauptaugenmerk auf extremen Bedingungen oder sehr geringer Reibung liegt: PTFE ist das erstklassige Material für die anspruchsvollsten Einsatzumgebungen.

Letztendlich ist eine gut gewählte Dichtung die Grundlage für ein zuverlässiges und effizientes Fluidtechniksystem.

Zusammenfassungstabelle:

| Material | Am besten geeignet für | Schlüsseleigenschaften |

|---|---|---|

| Nitril (NBR) | Standardhydraulik, Erdölflüssigkeiten | Ausgezeichnete Ölbeständigkeit, kostengünstig |

| Polyurethan (PU) | Hochdruck-, hochbeanspruchte dynamische Anwendungen | Außergewöhnliche Zähigkeit, Abriebfestigkeit |

| Viton® (FKM) | Hohe Temperaturen, breite Chemikalienpalette | Überlegene Hitze- und chemische Beständigkeit |

| PTFE | Extreme Bedingungen, geringe Reibung | Größter Temperaturbereich, universelle chemische Beständigkeit |

Stehen Sie vor einer harten Dichtungsherausforderung mit extremen Temperaturen oder aggressiven Chemikalien?

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten – für die anspruchsvollsten Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche. Unsere Präzisionsfertigungs- und kundenspezifischen Fertigungskapazitäten, von Prototypen bis hin zu Großserienaufträgen, stellen sicher, dass Sie eine Dichtungslösung erhalten, die auf Zuverlässigkeit und Langlebigkeit ausgelegt ist.

Lassen Sie sich von unseren Experten bei der Auswahl oder kundenspezifischen Entwicklung der perfekten Dichtung für Ihr System helfen. Kontaktieren Sie KINTEK noch heute für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Wie erreicht das PTFE-Sitz-Absperrschieberventil Korrosionsbeständigkeit? Totale Isolierung von korrosiven Medien

- Was sind die Vorteile von PTFE-Führungsleisten? Erzielen Sie eine reibungslose, langlebige Bewegungssteuerung

- Welche Vorteile bieten PTFE-Kompensatoren in Wasseraufbereitungsanlagen? Steigerung der Systemzuverlässigkeit & Senkung der Kosten

- Welchen Vorteil bietet der niedrige Reibungskoeffizient von PTFE-Kugeln? Steigerung der Haltbarkeit und Effizienz

- Was sollte zwischen ein Shirt und eine Transferpresse gelegt werden? Schützen Sie Ihre Ausrüstung mit der richtigen Barriere

- Wie schneidet PTFE im Vergleich zu anderen reibungsarmen Kunststoffen wie UHMW-PE und Nylon ab? Ein Leitfaden zur Materialauswahl

- Können PTFE-Wellendichtringe für spezifische Anforderungen kundenspezifisch angepasst werden? Maßgeschneidert für Geschwindigkeit, Temperatur & Chemikalienbeständigkeit

- Was sind die Vorteile von PTFE-Membranen? Erreichen Sie unübertroffene chemische und thermische Beständigkeit