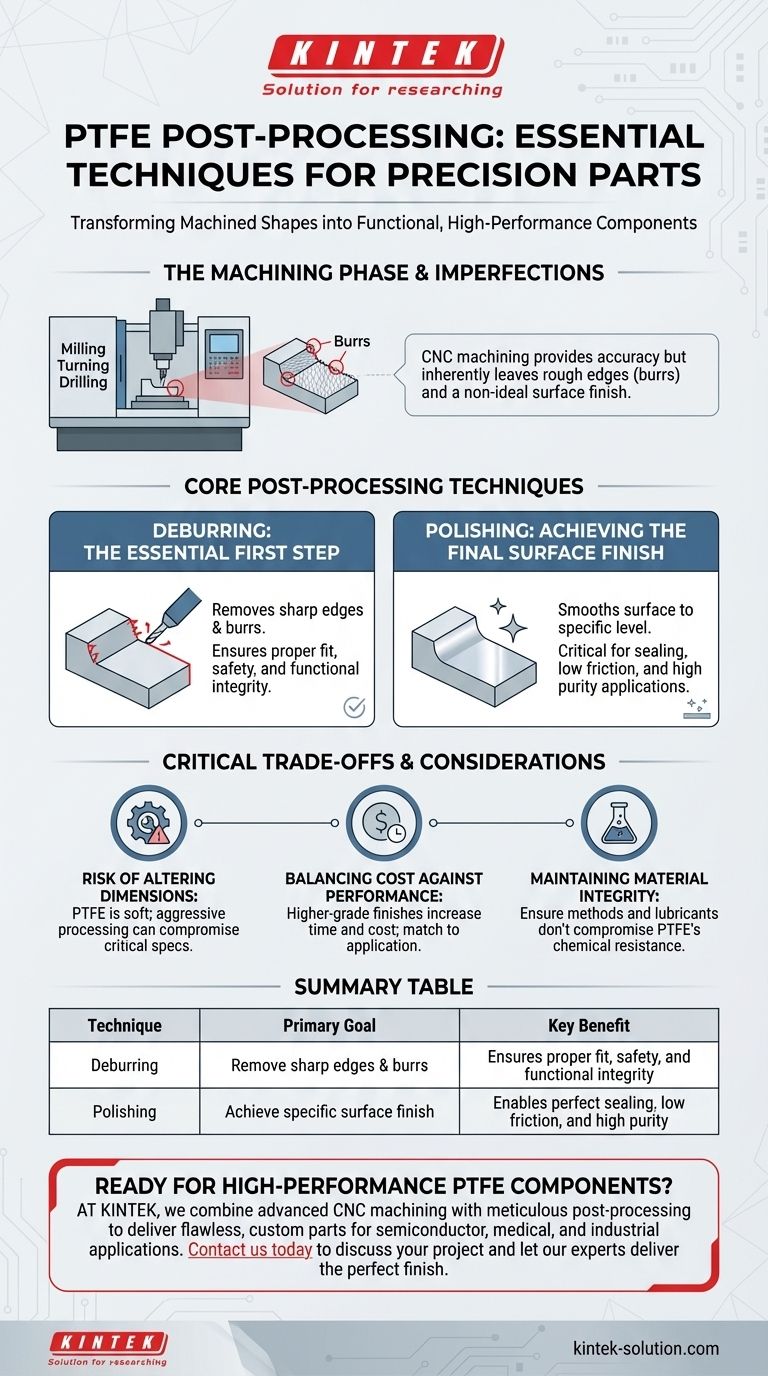

Kurz gesagt, die primären Nachbearbeitungstechniken für PTFE-Teile sind Entgraten und Polieren. Diese Methoden verfeinern die Komponenten nach der anfänglichen Bearbeitungsphase, indem sie scharfe Kanten entfernen und die für die endgültige Anwendung des Teils erforderliche spezifische Oberflächengüte erzeugen, wodurch sichergestellt wird, dass es sowohl Qualitäts- als auch Leistungsstandards erfüllt.

Die Nachbearbeitung ist kein optionales Add-on; sie ist ein kritischer Fertigungsschritt, der ein grob geformtes PTFE-Bauteil in ein präzises, funktionsfähiges Teil verwandelt, das für seine anspruchsvolle Rolle in industriellen oder elektrischen Anwendungen bereit ist.

Warum die Nachbearbeitung bei PTFE nicht verhandelbar ist

Bevor ein PTFE-Teil nachbearbeitet werden kann, muss es zunächst hergestellt werden. Das Verständnis dieses anfänglichen Schritts verdeutlicht, warum die anschließende Verfeinerung so wesentlich ist.

Die anfängliche Bearbeitungsphase

PTFE-Komponenten werden mittels präziser CNC-Bearbeitung (Computer Numerical Control) geformt. Dieser automatisierte Prozess bietet eine hohe Genauigkeit und Wiederholbarkeit, was für komplexe Designs von entscheidender Bedeutung ist.

Die wichtigsten Methoden umfassen:

- CNC-Fräsen: Wird zur Herstellung komplexer Formen, Kavitäten und komplizierter Muster verwendet.

- CNC-Drehen: Ideal für die Herstellung zylindrischer Teile wie Dichtungen, Ringe und Wellen.

- Bohren und Gewindeschneiden: Wird eingesetzt, um präzise Löcher und Gewinde im Bauteil zu erzeugen.

Das unvermeidliche Ergebnis: Unvollkommenheiten

Selbst mit der fortschrittlichsten CNC-Ausrüstung hinterlässt der Bearbeitungsprozess zwangsläufig kleinere Unvollkommenheiten. Dazu gehören raue Kanten, bekannt als Grat, und eine Oberflächenstruktur, die möglicherweise nicht für die Endanwendung geeignet ist.

Erläuterung der Kern-Nachbearbeitungstechniken

Sobald das Teil bearbeitet ist, behebt die Nachbearbeitung diese Unvollkommenheiten, um die endgültigen Spezifikationen zu erfüllen.

Entgraten: Der wesentliche erste Schritt

Entgraten ist der Prozess der Entfernung der scharfen, rauen Kanten und Grate, die beim Fräsen, Drehen oder Bohren zurückbleiben. Dies ist der grundlegendste Nachbearbeitungsschritt für jedes bearbeitete PTFE-Teil.

Dies geschieht, um eine korrekte Passform mit anderen Komponenten zu gewährleisten, die Sicherheit für die Bediener zu verbessern und die funktionale Integrität zu garantieren, da sich lose Grate lösen und ein System verunreinigen könnten.

Polieren: Erzielung der endgültigen Oberflächengüte

Polieren geht über das bloße Entfernen rauer Kanten hinaus. Es ist ein verfeinerter Prozess, der darauf abzielt, die gesamte Oberfläche des PTFE-Teils auf ein bestimmtes Oberflächenfinish zu glätten.

Eine polierte Oberfläche ist entscheidend für Anwendungen, die eine perfekte Abdichtung, geringe Reibung oder hohe Reinheit erfordern. PTFE-Dichtungen, die beispielsweise in elektrischen Transformatoren verwendet werden, müssen eine glatte, gleichmäßige Oberfläche aufweisen, um Leckagen zu verhindern und die Langlebigkeit zu gewährleisten.

Abwägungen und Überlegungen verstehen

Die Auswahl der richtigen Nachbearbeitungstechnik erfordert ein Gleichgewicht zwischen Leistungsanforderungen und praktischen Einschränkungen. Die einzigartigen Eigenschaften von PTFE führen zu spezifischen Herausforderungen.

Risiko der Maßänderung

PTFE ist ein relativ weiches Material. Übermäßig aggressives Entgraten oder Polieren kann versehentlich zu viel Material entfernen, wodurch die kritischen Abmessungen des Teils verändert und es unbrauchbar werden. Der Prozess muss sorgfältig kontrolliert werden.

Abwägen von Kosten gegen Leistung

Umfangreiche Nachbearbeitung, insbesondere um ein spiegelglattes Finish zu erzielen, erhöht die Produktionszeit und -kosten erheblich. Es ist entscheidend festzustellen, ob die Anwendung wirklich ein so hochwertiges Finish erfordert oder ob eine standardmäßige entgratete Oberfläche ausreicht.

Erhaltung der Materialintegrität

Die für die Nachbearbeitung verwendeten Methoden dürfen die bekannten Eigenschaften von PTFE, wie seine chemische Beständigkeit und thermische Stabilität, nicht beeinträchtigen. Alle Schmiermittel, Poliermittel oder Handhabungsmethoden müssen mit dem Material kompatibel sein, um Kontamination oder Beschädigung zu vermeiden.

Abstimmung des Prozesses auf Ihre Anwendung

Ihre endgültige Entscheidung sollte ausschließlich von der beabsichtigten Funktion des Teils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der funktionalen Passform und Sicherheit liegt: Standardentgraten ist das wesentliche, nicht verhandelbare Minimum, um sicherzustellen, dass die Teile korrekt montiert und sicher zu handhaben sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsabdichtung oder geringer Reibung liegt: Ein sorgfältig kontrollierter Polierprozess ist erforderlich, um die glatte Oberfläche zu erzeugen, die für eine effektive Abdichtung und minimale Abnutzung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplizierter, hochpräziser Teile liegt: Verlassen Sie sich auf fortschrittliche CNC-Bearbeitung, um anfängliche Unvollkommenheiten zu minimieren, gefolgt von sorgfältigem, gezieltem Entgraten an kritischen Kanten.

Letztendlich ist die richtige Nachbearbeitung das, was eine bearbeitete PTFE-Form zu einer zuverlässigen Hochleistungskomponente macht.

Zusammenfassungstabelle:

| Technik | Hauptziel | Hauptvorteil |

|---|---|---|

| Entgraten | Entfernen scharfer Kanten & Grate | Gewährleistet korrekte Passform, Sicherheit und funktionale Integrität |

| Polieren | Erreichen einer spezifischen Oberflächengüte | Ermöglicht perfekte Abdichtung, geringe Reibung und hohe Reinheit |

Sind Sie bereit sicherzustellen, dass Ihre PTFE-Komponenten die höchsten Standards an Präzision und Leistung erfüllen?

Bei KINTEK wissen wir, dass die Endbearbeitung entscheidend für den Erfolg Ihrer Anwendung ist. Unsere Expertise in der präzisen Nachbearbeitung – vom wesentlichen Entgraten bis zum hochwertigen Polieren – garantiert, dass Ihre PTFE-Dichtungen, Auskleidungen und Laborartikel in anspruchsvollen Halbleiter-, Medizin- und Industrieumgebungen einwandfrei funktionieren.

Wir kombinieren fortschrittliche CNC-Bearbeitung mit sorgfältiger Nachbearbeitung, um kundenspezifische Teile zu liefern, von Prototypen bis hin zu Großserienaufträgen, die auf Langlebigkeit ausgelegt sind.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen, und lassen Sie unsere Experten die perfekte Oberfläche für Ihre kritischen Komponenten liefern.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Welche Unterstützung gibt es bei der Auswahl des richtigen PTFE-Ventildesigns und der richtigen Größe? Holen Sie sich Expertenberatung für Ihre Anwendung

- Was sind die Schlüsseleigenschaften und Anwendungen von bearbeitetem Teflon? Lösen Sie extreme technische Herausforderungen

- Welche Modifikationen können an einer PTFE-Dichtung vorgenommen werden, um ein leichtes Wellenschlag (Runout) aufzunehmen? Dynamische Bewegung kompensieren

- Wie zeigen PTFE-Auskleidungen in medizinischer Qualität chemische Beständigkeit? Unübertroffene Inertheit für Medizinprodukte

- Welche Schlüsselfaktoren sind bei der Auswahl eines Stützringmaterials zu berücksichtigen? Gewährleistung der Dichtungsintegrität in Hochdrucksystemen

- Welche Arten von PTFE-Formen sind erhältlich? Von Lagerformen bis hin zu kundenspezifischen Komponenten

- Welche Vorteile bieten bronzefüllte PTFE-Buchsen? Erhöhte Belastbarkeit und Verschleißfestigkeit

- Wie verhindern PTFE-ausgekleidete Rückschlagventile den Rückfluss und erhalten die Systemintegrität? Gewährleistung einer zuverlässigen, korrosionsbeständigen Durchflussregelung