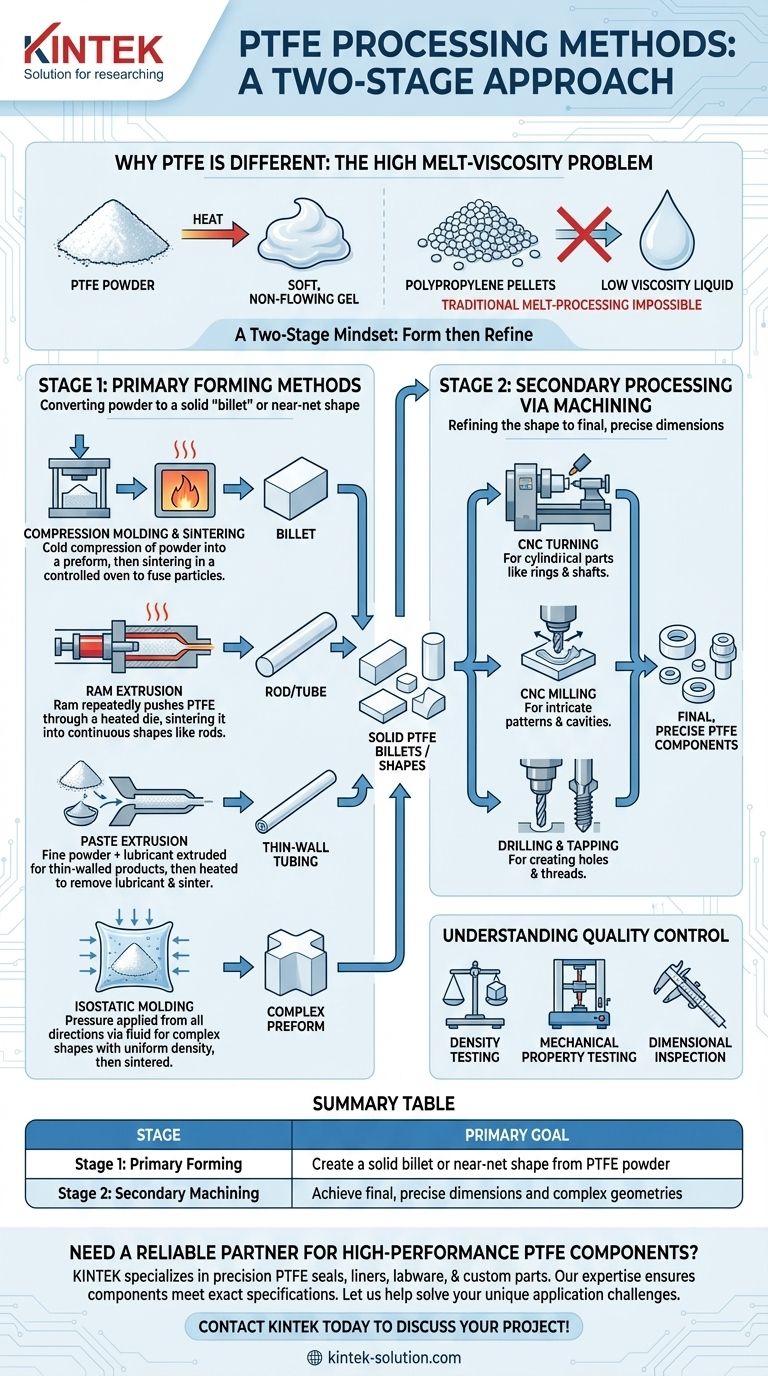

Die typischen Verarbeitungsverfahren für Polytetrafluorethylen (PTFE) umfassen einen zweistufigen Ansatz. Im Gegensatz zu gängigen Thermoplasten schmilzt PTFE nicht zu einer leicht injizierbaren oder formbaren Flüssigkeit. Stattdessen wird es typischerweise mit Methoden wie Formpressen und Sintern verarbeitet, um einen festen Block oder eine nahezu endkonturnahe Form zu erzeugen, die dann oft bearbeitet wird, um ihre endgültigen, präzisen Abmessungen zu erreichen.

Die Kernherausforderung bei PTFE ist seine extrem hohe Schmelzviskosität; beim Erhitzen wird es zu einem weichen, nicht fließenden Gel und nicht zu einer Flüssigkeit. Diese grundlegende Eigenschaft macht traditionelle Schmelzverarbeitungstechniken wie das Spritzgießen unmöglich und erfordert eine einzigartige Kombination aus Pulvermetallurgie und Bearbeitungstechniken.

Warum die PTFE-Verarbeitung anders ist

Das Problem der hohen Schmelzviskosität

PTFE-Harz fließt nicht, wenn es schmilzt. Dieses Verhalten ist der wichtigste Faktor, der bestimmt, wie es gehandhabt werden muss.

Dies unterscheidet sich grundlegend von Kunststoffen wie Polypropylen oder ABS, die zu einer niedrigen Viskosität geschmolzen und leicht in eine Form gespritzt werden können, um komplexe Teile in einem einzigen Schritt herzustellen.

Ein Zwei-Stufen-Denken: Formen, dann verfeinern

Da es nicht schmelzverarbeitet werden kann, versteht man die Arbeit mit PTFE am besten als einen zweistufigen Prozess. Die erste Stufe erzeugt eine feste, grundlegende Form aus Pulver, und die zweite Stufe verfeinert diese Form zum Endbauteil.

Stufe 1: Primäre Formgebungsverfahren

Diese Verfahren werden verwendet, um rohes PTFE-Pulver in ein festes, verschmolzenes Teil umzuwandeln, das als "Billet" oder nahezu endkonturnahe Form bekannt ist.

Formpressen und Sintern

Dies ist die gängigste Methode. Es wird Kaltverdichtung verwendet, um PTFE-Harzpulver bei Raumtemperatur in die gewünschte Form zu pressen. Das resultierende "Preform" wird dann in einem kontrollierten Ofen in einem Prozess namens Sintern erhitzt, bei dem die PTFE-Partikel zu einer festen Masse verschmelzen.

RAM-Extrusion

Zur Herstellung kontinuierlicher, gleichmäßiger Formen wie Stäbe und Rohre wird die RAM-Extrusion verwendet. Ein hydraulischer Stößel drückt wiederholt kleine Mengen PTFE-Pulver durch eine beheizte Matrize und sintert das Material, während es entlangläuft, um ein konsistentes Profil zu bilden.

Pastenextrusion

Dieses Verfahren wird zur Herstellung dünnwandiger Produkte wie Drahtisolierungen oder Schläuche verwendet. Es verwendet ein feines Pulver-PTFE (hergestellt durch Dispersionspolymerisation), das mit einem Schmiermittel vermischt wird, welches dann extrudiert und erhitzt wird, um das Schmiermittel zu entfernen und das PTFE zu sintern.

Isostatisches Pressen

Für komplexere Formen wendet das isostatische Pressen Druck von allen Seiten gleichzeitig mit einem flüssigen Medium auf das PTFE-Pulver an. Dies erzeugt ein Preform mit sehr gleichmäßiger Dichte, das anschließend gesintert wird.

Stufe 2: Sekundärbearbeitung durch Zerspanung

Sobald ein fester PTFE-Billet oder eine feste Form geformt und gesintert wurde, wird sie oft durch Zerspanung auf ihre endgültigen Abmessungen verfeinert.

Die Rolle der CNC-Bearbeitung

PTFE lässt sich bemerkenswert einfach auf Standardgeräten, einschließlich fortschrittlicher CNC-Maschinen, bearbeiten. Dies ermöglicht die Herstellung hochkomplexer und präziser Teile aus einem einfach geformten Billet.

Wichtige Bearbeitungstechniken

Für die meisten Operationen können Standardwerkzeuge verwendet werden. Die gängigsten Techniken umfassen CNC-Drehen für zylindrische Teile wie Ringe und Wellen, CNC-Fräsen für komplizierte Muster und Kavitäten sowie Bohren und Gewindeschneiden zum Erstellen von Löchern und Gewinden.

Verständnis der Kompromisse und Qualitätskontrolle

Der kritische Sinterzyklus

Der Erfolg jeder primären Formgebungsmethode hängt vom Sinterzyklus ab. Die Aufheizraten, die Zeit bei Spitzentemperatur und die Abkühlrate haben alle einen tiefgreifenden Einfluss auf die Dichte, mechanische Festigkeit und Dimensionsstabilität des Endteils.

Bearbeitbarkeit vs. Endfinish

Obwohl PTFE leicht zu bearbeiten ist, bedeutet seine Weichheit, dass ein perfekt glattes, gratfreies Finish scharfe Werkzeuge und spezielle Techniken erfordert. Zum Beispiel ist das Fräsen effektiv, kann aber bei unvorsichtiger Ausführung rauere Kanten erzeugen.

Überprüfung der Teilequalität

Aufgrund seiner einzigartigen Verarbeitung ist eine strenge Qualitätskontrolle unerlässlich. Zu den wichtigsten Prüfungen gehören die Dichtebestimmung zur Sicherstellung einer korrekten Sinterung, die Prüfung der mechanischen Eigenschaften (Zug- und Verschleißfestigkeit) zur Bestätigung der Leistung und die Maßprüfung zur Überprüfung der Genauigkeit anhand der Spezifikationen.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis des Ziels Ihrer Komponente ist der Schlüssel zur Auswahl des geeigneten Verfahrens.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Standardformen (wie Stäben oder Platten) zur weiteren Bearbeitung liegt: RAM-Extrusion und Formpressen sind die effizientesten Methoden zur Herstellung von Rohmaterial.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, hochpräziser Teile liegt: Ein zweistufiger Prozess aus dem Formen eines Billets, gefolgt von CNC-Bearbeitung, bietet die größte Designfreiheit und Genauigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Mengen einer einfachen, wiederholbaren Form (wie einer Dichtung) liegt: Automatisches Formpressen kann nahezu endkonturnahe Formen herstellen, die nur minimale oder gar keine sekundäre Bearbeitung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dünnwandiger Schläuche oder Beschichtungen liegt: Pastenextrusion und andere dispersionsbasierte Methoden sind die einzig gangbaren Optionen.

Die Beherrschung von PTFE erfordert die Akzeptanz seiner einzigartigen Eigenschaften, wobei der Weg vom Pulver zum Fertigteil ein bewusster, mehrstufiger Prozess ist.

Zusammenfassungstabelle:

| Stufe | Schlüsselmethoden | Hauptziel |

|---|---|---|

| Stufe 1: Primärformgebung | Formpressen, RAM-Extrusion, Pastenextrusion | Erzeugung eines festen Billets oder einer nahezu endkonturnahen Form aus PTFE-Pulver. |

| Stufe 2: Sekundärzerspanung | CNC-Drehen, CNC-Fräsen, Bohren | Erreichen der endgültigen, präzisen Abmessungen und komplexen Geometrien. |

Benötigen Sie einen zuverlässigen Partner für Ihre Hochleistungs-PTFE-Komponenten?

KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Dichtungen, -Auskleidungen, -Laborgeräten und kundenspezifischen Teilen für die Halbleiter-, Medizin- und Industriebranchen. Unsere Expertise sowohl in der Primärformgebung als auch in der Sekundärzerspanung stellt sicher, dass Ihre Komponenten die genauen Spezifikationen für Leistung und Haltbarkeit erfüllen.

Wir verwalten den gesamten Prozess – von der Materialauswahl und dem Prototyping bis hin zur Massenproduktion – und garantieren Qualität und Konsistenz. Lassen Sie uns Ihnen helfen, die einzigartigen Herausforderungen Ihrer Anwendung zu lösen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und ein Angebot anzufordern!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Wie wird die seitliche Bewegung bei PTFE-Gleitlagern eingeschränkt? Erläuterung von Führungsplatten und Dübelstiften

- Was sind die wichtigsten Designvorteile von PTFE-Komponenten? Erzielen Sie überlegene Leistung in rauen Umgebungen

- Was sind einige industrielle Anwendungen von PTFE-Lippendichtungen bei extremen Temperaturen? Gewährleistung der Zuverlässigkeit von Kryotechnik bis hin zu großer Hitze

- Was ist eine Lippendichtung und wie funktioniert sie? Ein Leitfaden für zuverlässige Wellenabdichtung

- Sind PTFE-Kugelflügelventile für Hochdruckanwendungen geeignet? Abwägung zwischen chemischer Beständigkeit & Druckgrenzen

- Wie schneiden PTFE- und Graphitpackungen im Hinblick auf die Korrosionsbeständigkeit ab? Auswahl des richtigen Materials für Ihre Anwendung

- Was sind die Hauptvorteile von PTFE (Teflon)-Dichtungen? Überlegene chemische und Temperaturbeständigkeit

- Was sind die Vorteile von Dichtungen mit quadratischem Querschnitt in TFE-verkapselten Dichtungen? Erzielen Sie eine überlegene, zuverlässige Abdichtung