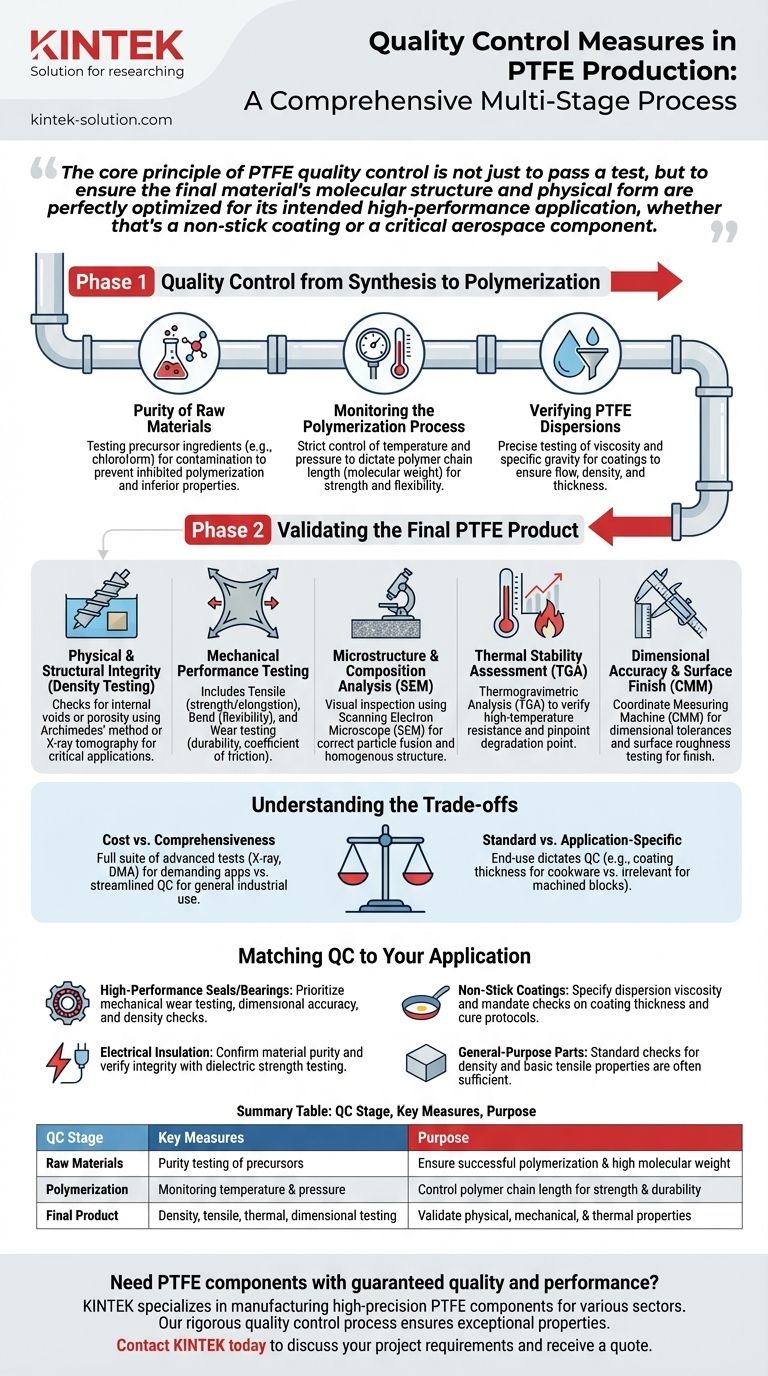

Kurz gesagt, die Qualitätskontrolle in der Polytetrafluorethylen (PTFE)-Produktion ist ein umfassender, mehrstufiger Prozess. Er beginnt mit der Überprüfung der Reinheit der chemischen Inhaltsstoffe, geht über die strenge Überwachung der Polymerisationsbedingungen wie Temperatur und Druck und endet mit einer rigorosen Reihe von Tests am Endprodukt, um dessen physikalische, mechanische und thermische Eigenschaften zu validieren.

Das Kernprinzip der PTFE-Qualitätskontrolle besteht nicht nur darin, einen Test zu bestehen, sondern sicherzustellen, dass die molekulare Struktur und die physikalische Form des Endmaterials perfekt für seine beabsichtigte Hochleistungsanwendung optimiert sind, sei es eine Antihaftbeschichtung oder eine kritische Komponente in der Luft- und Raumfahrt.

Qualitätskontrolle von der Synthese bis zur Polymerisation

Die Integrität des endgültigen PTFE-Produkts wird lange entschieden, bevor es seine endgültige Form annimmt. Die Qualitätskontrolle beginnt ganz am Anfang des chemischen Syntheseprozesses und setzt sich während der Erzeugung des Rohpolymers fort.

Reinheit der Rohmaterialien

Der gesamte Prozess beginnt mit der Herstellung des Tetrafluorethylen (TFE)-Monomers. Die Qualitätskontrolle in dieser Phase umfasst die Prüfung der Reinheit der Vorläuferstoffe wie Chloroform und Chlordifluormethan.

Jede Verunreinigung kann die Polymerisationsreaktion hemmen, was zu einem geringeren Molekulargewicht und schlechteren Materialeigenschaften im Endprodukt führt.

Überwachung des Polymerisationsprozesses

Während der Polymerisation werden TFE-Gas in feste PTFE-Polymerketten umgewandelt. Die strikte Überwachung von Temperatur und Druck ist entscheidend.

Diese Variablen steuern direkt die Länge der Polymerketten (Molekulargewicht), was wiederum die endgültige Festigkeit, Flexibilität und Haltbarkeit des Materials bestimmt.

Überprüfung von PTFE-Dispersionen

Für Anwendungen wie Beschichtungen wird PTFE als Flüssigdispersion hergestellt. Zu den QC-Maßnahmen für diese Dispersionen gehören die präzise Prüfung von Viskosität und spezifischem Gewicht.

Diese Tests stellen sicher, dass die Dispersion eine Oberfläche korrekt benetzt und beschichtet und dass die endgültige ausgehärtete Schicht die richtige Dichte und Dicke aufweist.

Validierung des End-PTFE-Produkts

Sobald PTFE polymerisiert und in eine feste Form gebracht wurde (z. B. ein Stab, eine Platte oder ein Formteil), beginnt eine zweite Testphase, um seine Leistungseigenschaften anhand der technischen Spezifikationen zu validieren.

Physikalische und strukturelle Integrität

Die Dichteprüfung ist die grundlegendste QC-Überprüfung für festes PTFE. Sie wird oft nach der archimedischen Methode durchgeführt und dient zur Identifizierung interner Hohlräume oder Porosität, welche die mechanische Festigkeit und die dielektrischen Eigenschaften beeinträchtigen können.

Für kritische Anwendungen können fortschrittliche Methoden wie die Röntgen-Tomographie verwendet werden, um eine 3D-Karte der inneren Dichteschwankungen zu erstellen.

Mechanische Leistungsprüfung

Um sicherzustellen, dass das Material realen Belastungen standhält, wird es einer Reihe von mechanischen Tests unterzogen.

Dazu gehören Zugversuche zur Messung von Festigkeit und Dehnung, Biegeversuche zur Beurteilung der Flexibilität und Verschleißtests zur Bestimmung der Haltbarkeit und des Reibungskoeffizienten für Lager- und Dichtungsanwendungen.

Analyse der Mikrostruktur und Zusammensetzung

Mithilfe von Geräten wie einem Rasterelektronenmikroskop (REM) können Techniker die innere Mikrostruktur des Materials visuell untersuchen.

Diese Analyse bestätigt, dass die Polymerpartikel während der Verarbeitung korrekt verschmolzen sind, was ein gleichmäßiges und homogenes Material ohne Strukturfehler gewährleistet.

Bewertung der thermischen Stabilität

Ein Hauptvorteil von PTFE ist seine hohe Temperaturbeständigkeit. Zur Überprüfung dieser Eigenschaft wird die Thermogravimetrische Analyse (TGA) eingesetzt.

TGA misst die Gewichtsveränderung des Materials beim Erhitzen und ermittelt so die genaue Temperatur, bei der es zu zerfallen beginnt. Dies bestätigt den sicheren Betriebstemperaturbereich des Materials.

Maßgenauigkeit und Oberflächengüte

Bei präzisionsgefertigten Komponenten sind die physikalischen Abmessungen von größter Bedeutung. Eine Koordinatenmessmaschine (KMG) wird verwendet, um zu bestätigen, dass die Teile innerhalb strenger Toleranzen liegen.

Darüber hinaus stellt die Prüfung der Oberflächenrauheit sicher, dass das Finish für die Anwendung geeignet ist, insbesondere bei reibungsarmen Oberflächen in Dichtungen oder Lagern.

Verständnis der Kompromisse

Die Implementierung eines Qualitätssicherungsprogramms erfordert ein Gleichgewicht zwischen Strenge und Praktikabilität. Nicht jede Anwendung erfordert das gleiche Maß an Sorgfalt.

Kosten vs. Umfassendheit

Eine vollständige Palette fortschrittlicher Tests (wie Röntgen-Tomographie oder Dynamisch-Mechanische Analyse) ist teuer und zeitaufwendig. Diese werden typischerweise für die anspruchsvollsten Anwendungen in Bereichen wie Luft- und Raumfahrt, Medizintechnik oder Halbleiterfertigung reserviert.

Für den allgemeinen industriellen Gebrauch ist oft ein schlankerer QC-Prozess ausreichend, der sich auf Dichte, Zugfestigkeit und Maßhaltigkeit konzentriert.

Standard- vs. anwendungsspezifische Tests

Die Endanwendung bestimmt die wichtigsten QC-Maßnahmen. Ein Hersteller, der eine Teflon™-Beschichtung für Kochgeschirr verwendet, muss beispielsweise spezifische Richtlinien für Beschichtungsdicke und Einbrennpunktprotokolle einhalten.

Dies ist eine anwendungsspezifische Kontrolle, die für einen massiven PTFE-Block, der zu Industriedichtungen verarbeitet werden soll, irrelevant wäre. Der QC-Plan muss mit der Funktion des Produkts übereinstimmen.

Abstimmung der QC auf Ihre Anwendung

Die richtigen Qualitätskontrollmaßnahmen hängen vollständig von den Leistungsanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsdichtungen oder -lagern liegt: Priorisieren Sie mechanische Verschleißtests, Maßhaltigkeit (KMG) und Dichteprüfungen, um Langlebigkeit und korrekten Sitz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung liegt: Sie müssen die Materialreinheit durch Prozesskontrollen bestätigen und die endgültige Integrität durch Dichte- und Durchschlagsfestigkeitsprüfungen verifizieren.

- Wenn Ihr Hauptaugenmerk auf Antihaftbeschichtungen liegt: Legen Sie Kontrollen für die Viskosität der Rohdispersion fest und fordern Sie abschließende Prüfungen der Schichtdicke und der thermischen Aushärtungsprotokolle.

- Wenn Ihr Hauptaugenmerk auf allgemeinen bearbeiteten Teilen liegt: Standardprüfungen von Dichte und grundlegenden Zugfestigkeitseigenschaften sind oft ausreichend, um die Materialkonsistenz zu gewährleisten.

Letztendlich ist eine robuste Qualitätskontrollstrategie das, was einen bemerkenswerten Kunststoff in eine zuverlässige und vorhersehbare technische Lösung verwandelt.

Zusammenfassungstabelle:

| QC-Phase | Wichtige Maßnahmen | Zweck |

|---|---|---|

| Rohmaterialien | Reinheitsprüfung der Vorläuferstoffe | Gewährleistung einer erfolgreichen Polymerisation und eines hohen Molekulargewichts |

| Polymerisation | Überwachung von Temperatur & Druck | Steuerung der Polymerkettenlänge für Festigkeit und Haltbarkeit |

| Endprodukt | Dichte-, Zug-, thermische und Maßprüfung | Validierung der physikalischen, mechanischen und thermischen Eigenschaften |

Benötigen Sie PTFE-Komponenten mit garantierter Qualität und Leistung?

KINTEK ist spezialisiert auf die Herstellung hochpräziser PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischer Laborartikel – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unser strenger Qualitätskontrollprozess, zugeschnitten auf die Anforderungen Ihrer Anwendung, stellt sicher, dass jedes Teil eine außergewöhnliche chemische Beständigkeit, thermische Stabilität und mechanische Integrität bietet.

Ob Sie Prototypen oder eine Massenproduktion benötigen, wir liefern Materialsicherheit. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Worin unterscheiden sich PTFE und Teflon hinsichtlich ihrer Anwendungen? Klärung der Verwechslung zwischen Marke und Material

- Was sind die wichtigsten Erkenntnisse über PTFE und expandiertes PTFE? Die Wahl des richtigen Hochleistungspolymers

- Warum ist PTFE ideal für hochreine Anwendungen? Gewährleistung absoluter chemischer und biologischer Inertheit

- Wie wird Teflon hergestellt? Ein Leitfaden zur Chemie hinter Antihaft- und Hochleistungs-PTFE

- Wie hoch ist die chemische Beständigkeit von PTFE? Entdecken Sie das ultimative chemikalienbeständige Polymer

- Was ist expandiertes PTFE und wie unterscheidet es sich von herkömmlichem PTFE? Ein Leitfaden zur Materialauswahl

- Was sind die Hauptmerkmale von PTFE-laminierter Stoff? Unübertroffener Schutz & Atmungsaktivität

- Welche Rolle spielen Ventile in industriellen Rohrleitungssystemen? Gewährleistung von Sicherheit, Kontrolle und Effizienz