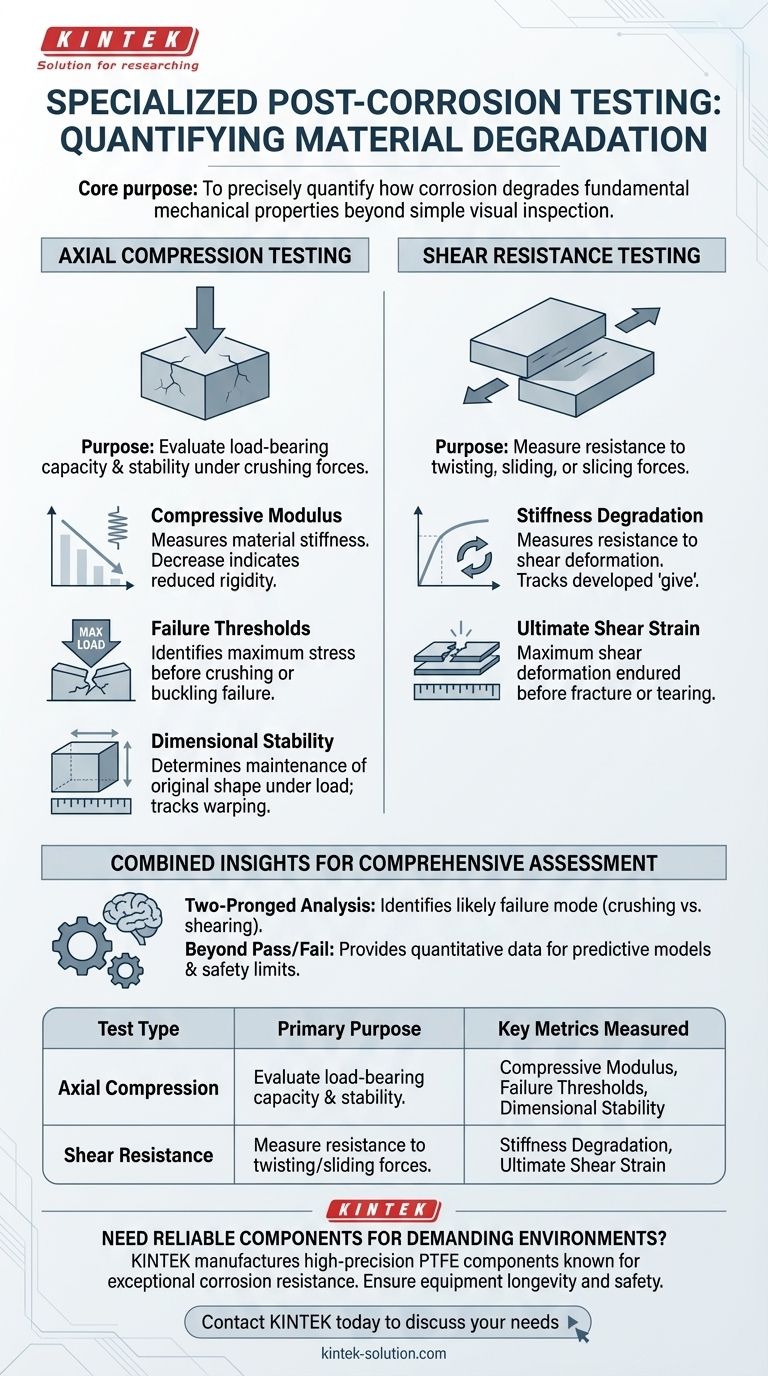

Nach beschleunigten Korrosionsbehandlungen wurden zwei Hauptformen spezieller mechanischer Tests an den Probekörpern durchgeführt. Dies waren Axialdrucktests zur Bewertung der Tragfähigkeit und Stabilität des Materials sowie Scherwiderstandstests, die die Fähigkeit zur Widerstandsfähigkeit gegen Verdrehungs- oder Gleitkräfte maßen.

Der Hauptzweck dieser Tests nach der Korrosion besteht darin, über die einfache Sichtprüfung hinauszugehen und präzise zu quantifizieren, wie Korrosion die grundlegenden mechanischen Eigenschaften eines Materials beeinträchtigt – insbesondere seine Fähigkeit, unter Last zu zerdrücken (Druck) und sich zu verformen (Scherung).

Analyse von Druckfestigkeit und Stabilität

Die erste wichtige Bewertung konzentrierte sich darauf, wie sich das Material unter direkten Druckkräften verhielt, was für jede Komponente, die eine Last tragen muss, ohne zu knicken, von entscheidender Bedeutung ist.

Der Zweck des Axialdrucktests

Dieser Test beinhaltet das Ausüben einer Quetsch- oder Druckkraft entlang der Hauptachse eines Probekörpers. Er simuliert direkt die Belastungen auf eine tragende Säule oder eine beliebige Komponente unter hoher Last.

Wichtige Kennzahl: Elastizitätsmodul im Druck

Der Elastizitätsmodul im Druck ist ein Maß für die Steifigkeit oder Festigkeit des Materials beim Zusammendrücken. Ein signifikanter Rückgang dieses Wertes nach der Korrosion deutet darauf hin, dass das Material weniger steif geworden ist und sich unter seiner vorgesehenen Last leichter verformt.

Wichtige Kennzahl: Versagensschwellenwerte

Diese Kennzahl identifiziert die maximale Druckspannung, die das Material aushalten kann, bevor es durch Zerdrücken oder Knicken versagt. Dies ist das direkteste Maß dafür, wie die Korrosion die Endfestigkeit des Materials reduziert hat.

Wichtige Kennzahl: Formstabilität

Diese Bewertung bestimmt, wie gut der Probekörper seine ursprüngliche Form und Größe unter Last beibehält. Korrosion kann zu lokalen Schwachstellen führen, die zu vorzeitigem Ausbauchen oder Verziehen führen und die Integrität der gesamten Struktur beeinträchtigen.

Bewertung des Widerstands gegen Scherkräfte

Die zweite Bewertung untersuchte die Reaktion des Materials auf Scherspannung. Dies ist wichtig für Komponenten, die Torsions-, Verdrehungs- oder Schneidkräften ausgesetzt sind, wie z. B. Verbindungselemente, Träger oder mechanische Gelenke.

Der Zweck des Scherwiderstandstests

Dieser Test misst die Fähigkeit des Materials, Kräften zu widerstehen, die dazu führen, dass seine inneren Schichten aneinander vorbeigleiten. Er quantifiziert den Abbau der Bindungen, die das Material zusammenhalten.

Wichtige Kennzahl: Steifigkeitsabbau

Ähnlich wie der Elastizitätsmodul im Druck misst die Schersteifigkeit den Widerstand gegen Verformung, jedoch speziell bei Scherkräften. Die Verfolgung ihres Steifigkeitsabbaus zeigt, wie viel „Nachgiebigkeit“ das Material aufgrund von Korrosionsschäden entwickelt hat.

Wichtige Kennzahl: Maximale Scherung

Die maximale Scherung (Ultimate Shear Strain) stellt die maximale Scherung dar, die das Material aushalten kann, bevor es reißt, einreißt oder bricht. Ein niedrigerer Wert nach der Korrosion signalisiert einen Verlust der Duktilität und ein erhöhtes Risiko eines spröden Versagens.

Verständnis der kombinierten Erkenntnisse

Die Durchführung nur eines dieser Tests würde ein unvollständiges Bild des Materialabbaus liefern. Die Kombination beider Tests liefert eine umfassende und zuverlässige Bewertung.

Eine Zwei-Wege-Fehleranalyse

Ein Material kann einen Großteil seiner Druckfestigkeit beibehalten, aber in der Scherung kritisch schwach werden, oder umgekehrt. Durch das Testen beider Aspekte können Ingenieure die wahrscheinlichste Versagensart für eine Komponente in einer realen, korrosiven Umgebung identifizieren.

Über ein einfaches Bestanden/Nicht bestanden-Ergebnis hinaus

Diese speziellen Tests liefern quantitative Daten und nicht nur eine einfache Beobachtung nach dem Motto „es ist kaputt gegangen“. Diese Daten sind unerlässlich für die Erstellung genauer Vorhersagemodelle, die Festlegung realistischer Wartungspläne und die Bestimmung sicherer Betriebsgrenzen für korrodierte Komponenten.

Wie diese Daten technische Entscheidungen beeinflussen

Der spezifische Fokus Ihrer Analyse bestimmt, welche Testergebnisse für Ihre Anwendung am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Tragfähigkeit liegt: Die Daten aus dem Axialdrucktest, insbesondere die Versagensschwellenwerte, sind Ihr wichtigster Indikator für Sicherheit und Leistung.

- Wenn Ihr Hauptaugenmerk auf der Steifigkeit der Komponenten und dem Widerstand gegen Torsion oder Vibration liegt: Der Scherwiderstandstest, insbesondere die Kennzahl des Steifigkeitsabbaus, informiert Ihre Analyse des Leistungsverlusts am besten.

- Wenn Ihr Hauptaugenmerk auf der Vorhersage der Gesamtlebensdauer liegt: Sie müssen die Ergebnisse beider Tests synthetisieren, um ein vollständiges Profil darüber zu erstellen, wie das Material im Laufe der Zeit schwächer wird.

Dieser rigorose, vielschichtige Testansatz liefert die präzisen technischen Daten, die erforderlich sind, um die tatsächlichen Auswirkungen der Korrosion auf die Materialintegrität sicher beurteilen zu können.

Zusammenfassungstabelle:

| Testtyp | Hauptzweck | Wichtige gemessene Kennzahlen |

|---|---|---|

| Axialdruck | Bewertung der Tragfähigkeit und Stabilität unter Quetschkräften. | Elastizitätsmodul im Druck, Versagensschwellenwerte, Formstabilität |

| Scherwiderstand | Messung des Widerstands gegen Verdrehungs-, Gleit- oder Schneidkräfte. | Steifigkeitsabbau, Maximale Scherung |

Benötigen Sie zuverlässige Komponenten für anspruchsvolle Umgebungen?

Die beschriebene Spezialprüfung quantifiziert, wie Korrosion Materialien schwächt. Für Anwendungen, bei denen chemische Beständigkeit und Materialintegrität nicht verhandelbar sind – wie in der Halbleiter-, Medizin-, Labor- und Industrieumgebung – sind die richtigen Komponenten entscheidend.

KINTEK stellt hochpräzise PTFE-Komponenten (einschließlich Dichtungen, Auskleidungen und kundenspezifisches Laborgerät) her, die für ihre außergewöhnliche Korrosionsbeständigkeit und Haltbarkeit bekannt sind. Wir legen Wert auf Präzisionsfertigung und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen an, um Ihre genauen Spezifikationen zu erfüllen.

Sichern Sie die Langlebigkeit und Sicherheit Ihrer Ausrüstung. Kontaktieren Sie KINTEK noch heute, um Ihre Komponentenanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile von PTFE bei der kundenspezifischen Fertigung? Entfesseln Sie Leistung unter extremen Bedingungen

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit