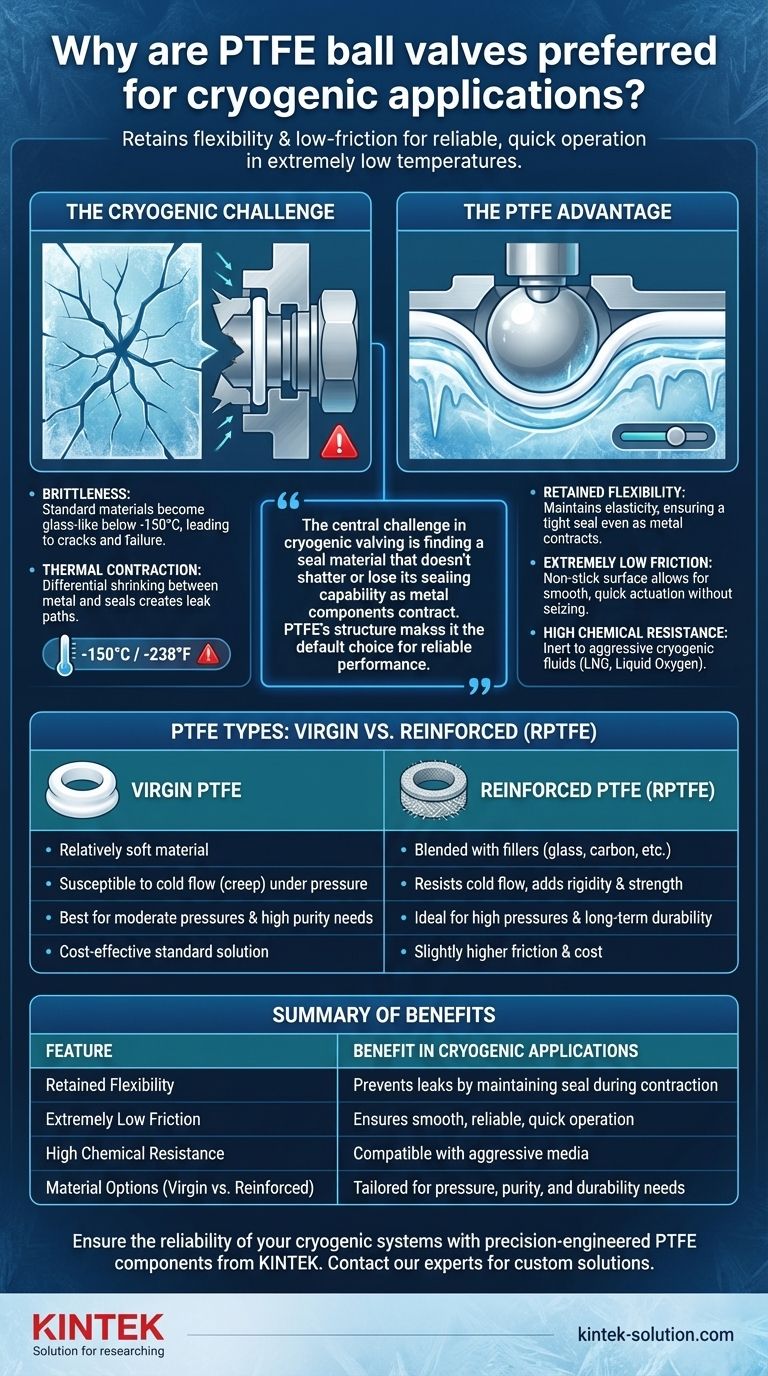

Bei kryogenen Anwendungen ist PTFE das bevorzugte Dichtungsmaterial für Kugelhähne, da es bei extrem niedrigen Temperaturen auf einzigartige Weise die erforderliche Flexibilität und reibungsarmen Eigenschaften beibehält. Dies gewährleistet eine zuverlässige Abdichtung und einen reibungslosen, schnellen Betrieb, wo andere gängige Dichtungsmaterialien spröde werden und versagen würden.

Die zentrale Herausforderung bei kryogenen Ventilen besteht darin, ein Dichtungsmaterial zu finden, das nicht splittert oder seine Dichtungsfähigkeit verliert, wenn sich Metallkomponenten in der Kälte zusammenziehen. Die Molekularstruktur von PTFE ermöglicht es ihm, die Dichtungsintegrität und eine Antihaftoberfläche beizubehalten, was es zur Standardwahl für zuverlässige Leistung macht.

Warum Standardmaterialien unter kryogenen Bedingungen versagen

Um zu verstehen, warum PTFE hervorragend abschneidet, ist es entscheidend, zunächst die enormen Herausforderungen zu erkennen, die kryogene Temperaturen (typischerweise unter -150 °C / -238 °F) mit sich bringen.

Das Problem der Sprödigkeit

Die meisten Elastomere und Kunststoffe, wie Gummi oder Standard-Nylon, durchlaufen bei niedrigen Temperaturen einen Phasenübergang. Sie verlieren ihre Flexibilität und werden extrem spröde, ähnlich wie Glas.

Jede Betriebsbeanspruchung oder Druckschwankung auf einer spröden Dichtung würde dazu führen, dass sie reißt oder zerbricht, was zu einem katastrophalen Leck führt.

Die Herausforderung der thermischen Kontraktion

Alle Materialien ziehen sich beim Abkühlen zusammen. Der Metallkörper und die Kugel eines Ventils ziehen sich mit einer anderen Geschwindigkeit zusammen als die Dichtungen.

Diese unterschiedliche Kontraktion kann Lücken erzeugen und Leckpfade öffnen. Ein erfolgreiches Dichtungsmaterial muss in der Lage sein, diese Schrumpfung auszugleichen, um einen konstanten, engen Kontakt mit den Ventilkomponenten aufrechtzuerhalten.

Die einzigartigen Vorteile von PTFE bei niedrigen Temperaturen

PTFE (Polytetrafluorethylen) verfügt über eine seltene Kombination von Eigenschaften, die die Kernprobleme der kryogenen Abdichtung direkt lösen.

Erhalt der Flexibilität für eine dichte Abdichtung

Im Gegensatz zu anderen Kunststoffen wird PTFE bei kryogenen Temperaturen nicht spröde. Es behält genügend Flexibilität und Elastizität, um sich den Metalloberflächen des Ventils anzupassen.

Dies ermöglicht es dem PTFE-Sitz, auch dann eine dichte Abdichtung gegen die Kugel aufrechtzuerhalten, wenn sich der Ventilkörper zusammenzieht, wodurch Lecks verhindert werden.

Extrem geringe Reibung für reibungslosen Betrieb

PTFE hat einen der niedrigsten Reibungskoeffizienten aller festen Materialien, oft verglichen mit nassem Eis auf nassem Eis. Diese Antihafteigenschaft ist bei niedrigen Temperaturen von entscheidender Bedeutung.

Sie stellt sicher, dass das Ventil schnell geöffnet und geschlossen werden kann („Schnellbetätigung“), ohne dass die Kugel an den Sitzen festsitzt oder klebt, die mit gefrorenem Medium beschichtet sein könnten. Dies garantiert bei Bedarf eine zuverlässige Betätigung.

Hohe chemische Beständigkeit

Obwohl die größte Herausforderung in der Kryotechnik die Temperatur ist, können die gehandhabten Medien (wie LNG oder flüssiger Sauerstoff) immer noch reaktiv sein. PTFE ist nahezu chemisch inert und somit mit einer Vielzahl aggressiver und reiner Flüssigkeiten kompatibel.

Die Kompromisse verstehen: Reines PTFE vs. verstärktes PTFE

Obwohl PTFE die überlegene Wahl ist, ist es kein perfektes Material. Das Verständnis seiner Haupteinschränkung ist der Schlüssel zur korrekten Ventil-Spezifikation.

Die Einschränkung von reinem PTFE: Kaltfluss

Standard- oder „reines“ PTFE ist ein relativ weiches Material. Unter anhaltendem Druck und Temperaturschwankungen kann es im Laufe der Zeit langsam seine Form verändern.

Dieses Phänomen, bekannt als Kaltfluss oder Kriechen, kann die Qualität der Dichtung beeinträchtigen, insbesondere bei Hoch- oder Hochdruckanwendungen.

Die Lösung: Verstärktes PTFE (RPTFE)

Um dem Kaltfluss entgegenzuwirken, wird PTFE oft mit Füllstoffen vermischt. Dies erzeugt einen Verbundwerkstoff, der als Verstärktes PTFE (RPTFE) bekannt ist.

Häufige Füllstoffe sind Glasfaser, Kohlenstoff, Graphit oder Bronze. Diese Materialien verleihen dem PTFE Steifigkeit und strukturelle Stabilität und verbessern seine Beständigkeit gegen Verformung und Verschleiß drastisch.

Auswirkungen auf die Leistung

Die Verstärkung von PTFE verbessert seine Festigkeit und Haltbarkeit, wodurch es für höhere Drücke geeignet ist und seine Lebensdauer verlängert wird. Der Kompromiss ist eine leichte Zunahme der Reibung und der Kosten, aber für anspruchsvolle Anwendungen sind die Vorteile für die Zuverlässigkeit erheblich.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen reinem und verstärktem PTFE hängt vollständig von den spezifischen Anforderungen Ihres Systems ab.

- Wenn Ihr Hauptaugenmerk auf Hochdruckbetrieb oder langfristiger Haltbarkeit liegt: Verstärktes PTFE (RPTFE) ist unerlässlich, um Verformungen zu widerstehen und eine längere, zuverlässigere Lebensdauer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf moderaten Drücken in Standardanwendungen liegt: Reines PTFE bietet alle grundlegenden Vorteile bei niedrigen Temperaturen und ist oft eine ausreichende und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Medienkontamination liegt (z. B. Lebensmittel oder Pharmazie): Reines PTFE wird aufgrund seiner Reinheit und des Fehlens von Füllstoffen typischerweise spezifiziert.

Letztendlich ermöglicht Ihnen das Verständnis der Eigenschaften von PTFE, ein Ventil zu spezifizieren, das Sicherheit und Zuverlässigkeit in den anspruchsvollsten kryogenen Systemen bietet.

Zusammenfassungstabelle:

| Merkmal | Vorteil bei kryogenen Anwendungen |

|---|---|

| Erhalt der Flexibilität | Hält eine dichte Abdichtung aufrecht und verhindert Lecks, auch wenn sich Metallkomponenten zusammenziehen |

| Extrem geringe Reibung | Gewährleistet einen reibungslosen, schnellen Betrieb ohne Klemmen oder Kleben |

| Hohe chemische Beständigkeit | Kompatibel mit aggressiven kryogenen Flüssigkeiten wie LNG und flüssigem Sauerstoff |

| Materialoptionen (Rein vs. Verstärkt) | Kann für spezifische Bedürfnisse wie Reinheit, Druck oder Haltbarkeit angepasst werden |

Sichern Sie die Zuverlässigkeit und Sicherheit Ihrer kryogenen Systeme mit präzisionsgefertigten PTFE-Komponenten von KINTEK.

Ob Sie LNG, flüssigen Sauerstoff oder andere ultra-kalte Medien in den Bereichen Halbleiter, Medizin, Labor oder Industrie handhaben, das richtige Ventil-Dichtungsmaterial ist entscheidend. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Dichtungen, -Auskleidungen und Laborgeräten, die unter extremen Bedingungen einwandfrei funktionieren.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Sie eine Lösung erhalten, die auf Ihre spezifischen Anforderungen an Druck, Reinheit und Haltbarkeit zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere PTFE-Komponenten die Leistung und Langlebigkeit Ihres Systems verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind die Luft- und Raumfahrtanwendungen von präzisionsgefertigten PTFE-Teilen? Erreichen Sie Spitzenleistung in rauen Umgebungen

- Was sind die Vor- und Nachteile von gefüllten PTFE-Membranen? Steigerung der Haltbarkeit & Kosteneffizienz

- Für welche Industrien eignen sich PTFE-Ummantelungsdichtungen? Finden Sie die perfekte Dichtung für anspruchsvolle Anwendungen

- Wie unterscheidet sich modifiziertes PTFE von nativem PTFE? Entfesseln Sie überlegene Leistung für anspruchsvolle Anwendungen

- In welchen Kabeltypen wird PTFE üblicherweise verwendet? Für Hochleistungsanwendungen

- Welche Faktoren sollten bei der Auswahl von Teflon-Stopfbuchspackungen für Anlagen berücksichtigt werden? Gewährleistung einer langfristigen Dichtungsleistung

- Was sind die Hauptvorteile von PTFE-Unterlegscheiben in industriellen Anwendungen? Erschließen Sie überlegene chemische und thermische Leistung

- Woraus bestehen Teflon-PTFE-Platten und was sind ihre Haupteigenschaften? Entfesseln Sie überlegene Leistung