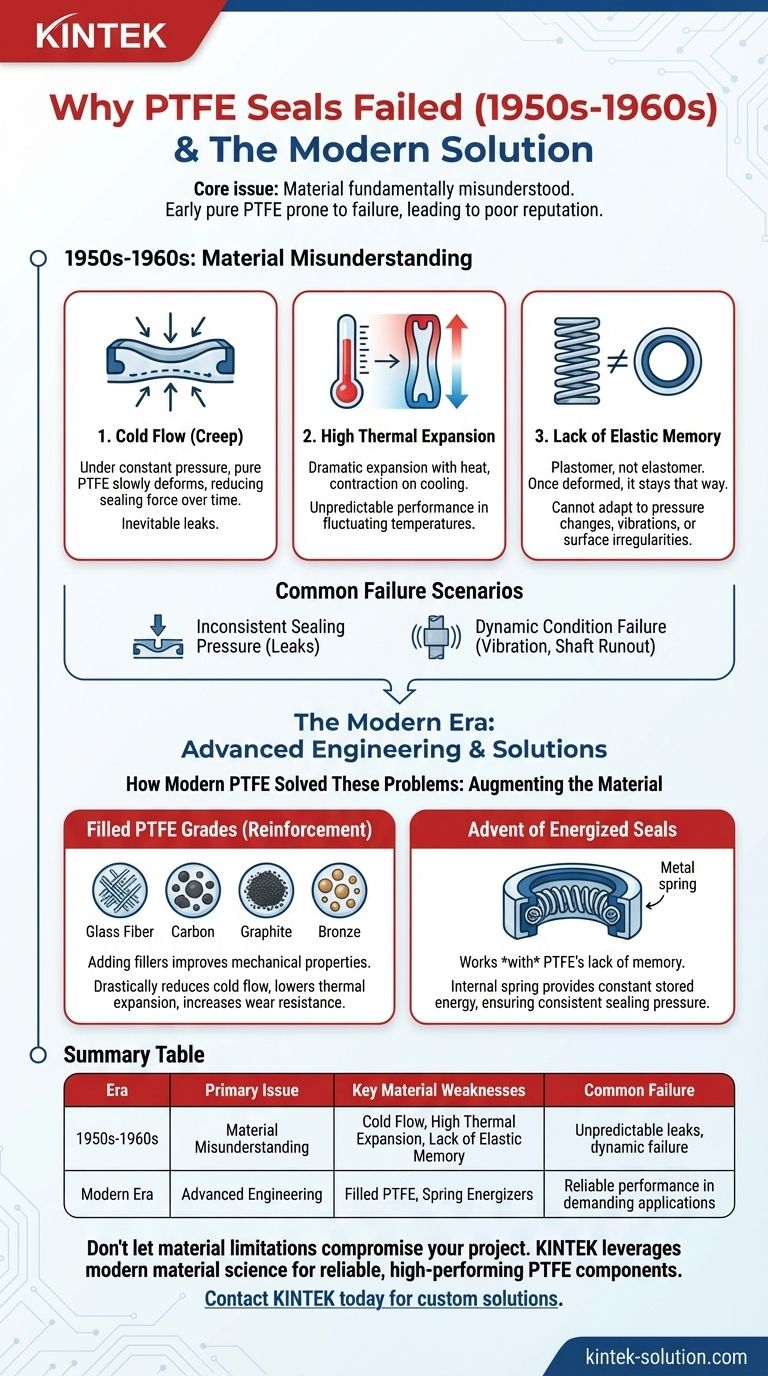

Kurz gesagt, PTFE-Dichtungen gerieten in den 1950er und 1960er Jahren in Ungnade, weil das Material grundlegend missverstanden wurde. Frühe Formulierungen von reinem, ungefülltem PTFE waren in vielen gängigen Anwendungen aufgrund inhärenter Materialeigenschaften, mit denen Ingenieure noch nicht umgehen konnten, anfällig für Ausfälle, was zu einem weit verbreiteten Ruf der Unzuverlässigkeit führte.

Das Kernproblem war nicht, dass PTFE ein schlechtes Material war, sondern dass seine einzigartigen Eigenschaften – insbesondere Kaltfluss, hohe Wärmeausdehnung und ein Mangel an elastischem Gedächtnis – schlecht zu den Konstruktionsprinzipien und Erwartungen passten, die für herkömmliche Gummidichtungen galten.

Die technischen Kernherausforderungen von frühem PTFE

Ingenieure betrachteten PTFE (Polytetrafluorethylen) zunächst wegen seiner unglaublichen chemischen Inertheit und geringen Reibung als „Wunderkunststoff“. Die Anwendung als direkter Ersatz für Elastomere (Gummi)-Dichtungen deckte jedoch seine erheblichen Schwächen auf.

Das Problem des Kaltflusses (Kriechen)

Kaltfluss oder Kriechen ist die Tendenz eines festen Materials, sich unter anhaltender Belastung dauerhaft zu verformen. Frühe PTFE-Dichtungen zeigten dieses Merkmal erheblich.

Unter dem konstanten Druck, der zur Aufrechterhaltung einer Abdichtung erforderlich ist, würde das reine PTFE-Material langsam aus seiner vorgesehenen Form „fließen“ oder sich verformen. Dieser Prozess würde die Dichtkraft im Laufe der Zeit verringern und unweigerlich zu Lecks führen.

Hohe Wärmeausdehnung

PTFE weist einen Wärmeausdehnungskoeffizienten auf, der viel höher ist als der von Metallen und sogar der meisten anderen Kunststoffe. Dies führte zu großen Problemen in Anwendungen mit schwankenden Temperaturen.

Wenn sich ein System erwärmte, dehnte sich die PTFE-Dichtung dramatisch aus, was die Belastung des Gehäuses und der Dichtung selbst erhöhte. Wenn das System abkühlte, zog sich die Dichtung zusammen und verlor oft ihren Dichtdruck vollständig, wodurch ein Leckweg entstand. Dies machte die Leistung in Motoren und Industrieanlagen unvorhersehbar.

Mangel an elastischem Gedächtnis

Im Gegensatz zu Gummi, das ein Elastomer ist, ist PTFE ein Plastomer. Dies ist der wichtigste Unterschied.

Elastomere sind „federnd“ und kehren nach dem Zusammendrücken in ihre ursprüngliche Form zurück. Diese Elastizität ermöglicht es ihnen, kleinere Unregelmäßigkeiten auf Metalloberflächen auszugleichen und eine konstante Dichtkraft aufrechtzuerhalten.

Reines PTFE hat praktisch kein elastisches Gedächtnis. Sobald es komprimiert oder verformt ist, bleibt es so. Es konnte sich nicht an Druckänderungen, Vibrationen oder Oberflächenunregelmäßigkeiten anpassen, was es zu einer spröden und wenig fehlerverzeihenden Dichtungslösung machte.

Häufige Ausfallszenarien dieser Ära

Diese Materialeigenschaften existierten nicht nur im Labor; sie führten zu vorhersehbaren und frustrierenden Ausfällen in der Praxis und festigten den schlechten Ruf des Materials.

Inkonsistenter Dichtdruck

Die Kombination aus Kaltfluss und Wärmeausdehnung führte dazu, dass der Dichtdruck nie stabil war. Ein Ingenieur konnte eine Dichtung nach perfekten Spezifikationen installieren, nur um festzustellen, dass sie Tage oder Wochen später versagte, wenn das Material kroch oder nach einigen Temperaturzyklen.

Unfähigkeit, dynamische Bedingungen zu bewältigen

Obwohl modernes PTFE in dynamischen Dichtungen verwendet wird, waren die frühen reinen Versionen ungeeignet. Sie konnten der Wellenschlag, Vibration und den Druckschwankungen, die in rotierenden oder oszillierenden Geräten üblich sind, nicht standhalten, da ihr Mangel an Elastizität sie daran hinderte, den Kontakt mit der beweglichen Oberfläche aufrechtzuerhalten.

Der Aufstieg besser fehlerverzeihender Alternativen

In derselben Zeit boten Fortschritte bei synthetischen Kautschuken wie Viton™ (FKM) den Ingenieuren zuverlässige, leistungsstarke Elastomere-Optionen. Diese Materialien boten eine gute chemische Beständigkeit und einen weiten Temperaturbereich, während sie sich auf eine vorhersehbare, elastische Weise verhielten, die den Konstrukteuren gut bekannt war.

Wie modernes PTFE diese Probleme gelöst hat

Der Ruf von PTFE-Dichtungen wurde nicht dadurch wiederhergestellt, dass der grundlegende Polymer geändert wurde, sondern dadurch, dass man lernte, ihn zu ergänzen. Die Lösung war die Entwicklung von gefüllten PTFE-Typen.

Die Rolle von Verstärkungsfüllstoffen

Ingenieure fanden heraus, dass die Zugabe von Füllstoffen wie Glasfaser, Kohlenstoff, Graphit oder Bronze zum rohen PTFE seine mechanischen Eigenschaften dramatisch verbesserte.

Diese Füllstoffe wirken als verstärkende Matrix im Kunststoff. Sie reduzieren den Kaltfluss drastisch, senken den Wärmeausdehnungskoeffizienten, um ihn besser an Metalle anzupassen, und erhöhen die Verschleißfestigkeit.

Das Aufkommen von vorgespannten Dichtungen (Energized Seals)

Konstrukteure lernten auch, mit dem Mangel an Gedächtnis von PTFE zu arbeiten, anstatt dagegen. Die moderne PTFE-Dichtung enthält oft eine Metallfeder (einen „Spanngeber“) innerhalb des Dichtmantels.

Diese Feder liefert die konstante, gespeicherte Energie, die dem PTFE-Material selbst fehlt, und stellt sicher, dass die Dichtlippen unabhängig von Temperatur, Druck oder geringem Verschleiß einen konstanten Druck auf die Dichtfläche aufrechterhalten.

Anwendung der Lehren aus frühem PTFE

Das Verständnis dieser Geschichte hilft bei der Auswahl des richtigen Materials für heute. Die grundlegenden Eigenschaften von PTFE haben sich nicht geändert, aber unsere technischen Lösungen schon.

- Wenn Ihr Hauptaugenmerk auf statischer chemischer Beständigkeit liegt: Ein reiner, ungebrauchter PTFE-Typ kann immer noch eine ausgezeichnete Wahl für Dichtungen sein, bei denen die Temperaturen stabil sind und die Klemmkraft regelmäßig nachgezogen werden kann.

- Wenn Sie in einem Hochdruck- oder Hochtemperatur-Dynamiksystem abdichten müssen: Ein moderner, gefüllter PTFE-Typ mit einem Feder-Spanngeber ist fast mit Sicherheit der richtige Ansatz, da er entwickelt wurde, um die historischen Fehlermodi zu mildern.

- Wenn Ihre Anwendung eine hohe Elastizität zur Aufnahme von Vibrationen oder Fehlausrichtungen erfordert: Ein Elastomer wie FKM oder Silikon könnte eine fehlerverzeihendere und zuverlässigere Wahl sein als jede PTFE-Sorte.

Letztendlich ist die Geschichte der frühen PTFE-Dichtungen eine entscheidende Lektion im Ingenieurwesen: Erfolg hängt nicht davon ab, das „perfekte“ Material zu finden, sondern davon, die inhärenten Grenzen eines Materials tiefgehend zu verstehen und ein System zu entwickeln, das diese kompensiert.

Zusammenfassungstabelle:

| Ära | Hauptproblem | Wesentliche Materialschwächen | Häufiges Versagen |

|---|---|---|---|

| 1950er-1960er Jahre | Missverständnis des Materials | Kaltfluss (Kriechen), Hohe Wärmeausdehnung, Mangel an elastischem Gedächtnis | Unvorhersehbare Lecks, Unfähigkeit, dynamische Bedingungen zu bewältigen |

| Moderne Ära | Fortschrittliche Technik | Gefüllte PTFE-Typen (Glas, Kohlenstoff, Bronze), Feder-Spanngeber | Zuverlässige Leistung in anspruchsvollen Anwendungen |

Lassen Sie nicht zu, dass Materialbeschränkungen Ihr Projekt gefährden. Die Geschichte von PTFE lehrt uns, dass Erfolg in der fachkundigen Anwendung liegt. Bei KINTEK sind wir auf präzise PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte) für die Halbleiter-, Medizin-, Labor- und Industriebranchen spezialisiert. Wir nutzen moderne Materialwissenschaften – einschließlich gefüllter Mischungen und kundenspezifischer Designs –, um genau die Herausforderungen zu meistern, die frühe Ingenieure plagten. Ob Sie Prototypen oder Hochvolumenproduktion benötigen, unsere Expertise stellt sicher, dass Ihre PTFE-Lösung zuverlässig und leistungsstark ist. Kontaktieren Sie KINTEB noch heute, um Ihre spezifischen Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten, die funktioniert.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Wie tragen FEP- und PTFE-verkapselte O-Ringe zur Langlebigkeit von Anlagen bei? Verhindern Sie kostspielige Ausfallzeiten mit überlegenen Dichtungen

- Was sind die Vorteile von PTFE-basierten Dichtungen? Unübertroffene Leistung unter extremen Bedingungen

- Was sind die beiden Temperaturgrenzen, die für PTFE-Dichtungen diskutiert werden? Maximale Leistung von kryogenen Temperaturen bis zu hohen Temperaturen

- Was sind die Vorteile der Verwendung von PTFE-Dichtungen? Unübertroffene chemische und Temperaturbeständigkeit

- Was sind die wichtigsten chemischen Beständigkeitseigenschaften von PTFE-beschichteten O-Ringen? Die wahre Rolle der Beschichtung aufdecken