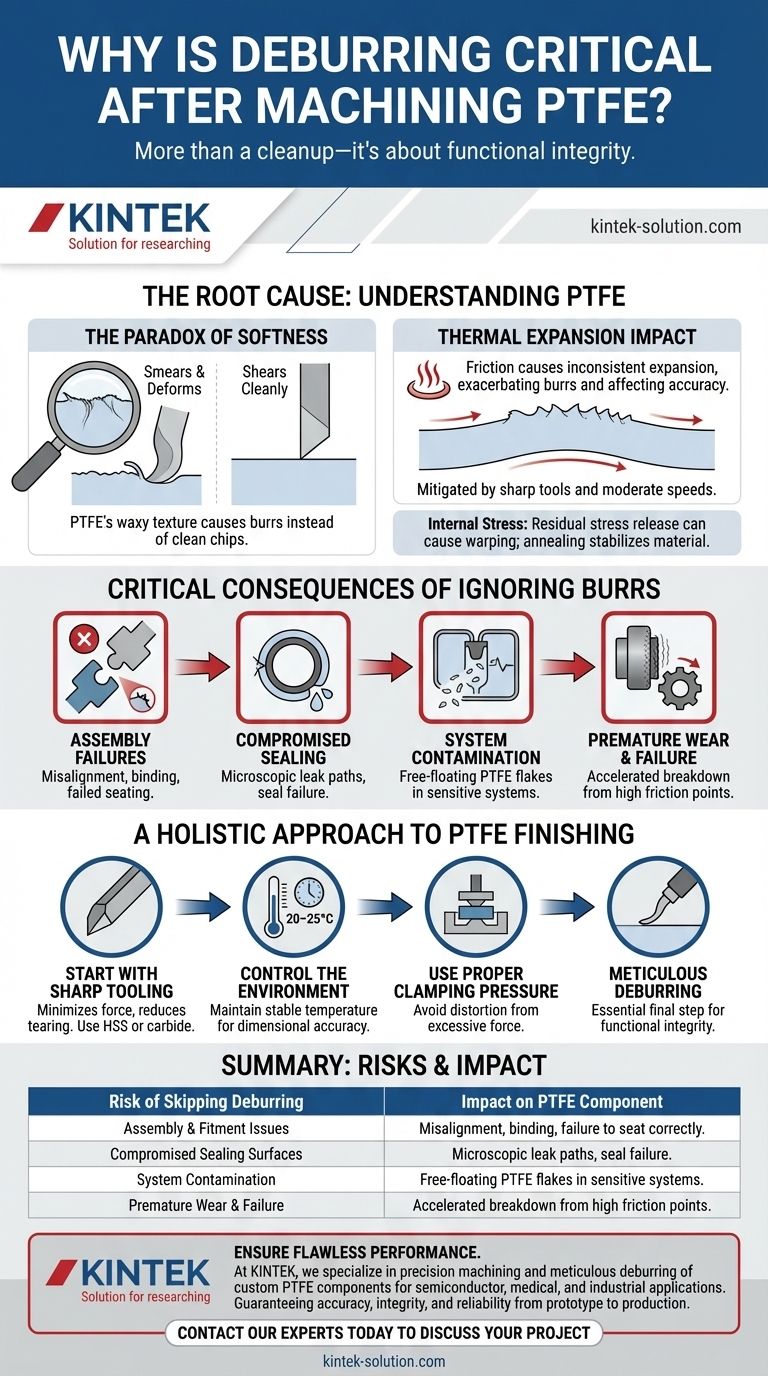

Entscheidend ist, dass es beim Entgraten von PTFE nicht nur darum geht, eine Kante zu säubern. Es ist ein grundlegender Schritt der Qualitätskontrolle, der erforderlich ist, um die scharfen, erhabenen Kanten und Filamente zu entfernen, die beim Bearbeiten entstehen. Diese als Grate bezeichneten Defekte können eine ordnungsgemäße Montage verhindern, Dichtflächen beeinträchtigen und letztendlich zum vorzeitigen Ausfall der Komponente in ihrer Endanwendung führen.

Aufgrund der inhärenten Weichheit und der hohen Wärmeausdehnung von PTFE neigt das Material dazu, sich beim Bearbeiten zu verformen und zu verschmieren, anstatt sauber abzusplittern. Daher ist das Entgraten keine kosmetische Nachbesserung; es ist ein wesentlicher Prozess, der die funktionale Integrität, die Maßgenauigkeit und die langfristige Zuverlässigkeit des Teils gewährleistet.

Die Grundursache: Das Verhalten von PTFE verstehen

Um die Bedeutung des Entgratens zu erfassen, müssen Sie zunächst das Material selbst verstehen. Die einzigartigen Eigenschaften von PTFE machen es sowohl einfach als auch schwierig zu bearbeiten.

Das Paradox der Weichheit

PTFE hat eine geringe Festigkeit und eine weiche, wachsartige Textur. Obwohl dies die Bearbeitung erleichtert, bedeutet es auch, dass das Material an der Schneidkante eher reißt oder sich verformt, anstatt sauber wie ein Metall abzuscheren.

Diese „Verschmierungs“-Wirkung erzeugt die charakteristischen faserigen oder erhabenen Grate an den bearbeiteten Kanten.

Die Auswirkung der Wärmeausdehnung

PTFE hat einen sehr hohen Wärmeausdehnungskoeffizienten. Die durch Reibung während des Schneidprozesses erzeugte Wärme kann dazu führen, dass sich das Material inkonsistent ausdehnt.

Diese Ausdehnung kann die Gratbildung verschlimmern und die Maßgenauigkeit beeinträchtigen, wodurch die Nachbearbeitung noch kritischer wird. Die Verwendung moderater Schnittgeschwindigkeiten und extrem scharfer Werkzeuge hilft, dies zu mildern.

Die Herausforderung innerer Spannungen

Restspannungen aus dem Herstellungsprozess können im PTFE-Material eingeschlossen sein. Die Bearbeitung kann diese Spannungen ungleichmäßig freisetzen, was zu Verzug oder Rissbildung führen kann.

Obwohl dies nicht direkt mit Graten zusammenhängt, ist dies der Grund, warum oft ein Glühen durchgeführt wird, um das Material vor der Endbearbeitung zu stabilisieren und das Risiko eines späteren Versagens zu verringern.

Kritische Folgen des Ignorierens von Graten

Wenn eine PTFE-Komponente nicht ordnungsgemäß entgratet wird, kann dies zu erheblichen und kostspieligen Problemen führen, die den eigentlichen Grund, warum das Material ausgewählt wurde, untergraben.

Montage- und Passungsfehler

Grate können verhindern, dass Komponenten korrekt einrasten oder wie vorgesehen zusammenpassen. Dies ist besonders problematisch bei Baugruppen mit engen Toleranzen, bei denen selbst ein kleiner Grat zu Fehlausrichtungen oder Blockaden führen kann.

Beeinträchtigung der Dichtungsleistung

Bei Anwendungen wie Dichtungen, O-Ringen oder Ventilsitzen ist die Integrität der Dichtfläche von größter Bedeutung. Ein einziger Grat kann einen mikroskopisch kleinen Leckweg erzeugen, der die Dichtung unwirksam macht und zum Systemausfall führt.

Systemkontamination

Während des Betriebs können PTFE-Grate von der Komponente abfallen. Diese frei schwimmenden Partikel können empfindliche Systeme kontaminieren, wie z. B. in medizinischen Geräten, Lebensmittelverarbeitungsanlagen oder Präzisionsfluidiksystemen, wo Partikel nicht akzeptabel sind.

Vorzeitiger Verschleiß und Ausfall

Ein erhabener Grat kann als Punkt hoher Reibung wirken und an Gegenflächen hängen bleiben. Dies kann den Verschleiß sowohl des PTFE-Teils als auch der Teile, mit denen es interagiert, beschleunigen und zu einem schnellen Zusammenbruch der gesamten Baugruppe führen.

Ein ganzheitlicher Ansatz zur PTFE-Endbearbeitung

Effektives Entgraten geschieht nicht isoliert. Es ist der letzte Schritt in einer Reihe von Best Practices, die darauf abzielen, die einzigartigen Eigenschaften von PTFE zu beherrschen.

Beginnen Sie mit scharfen Werkzeugen

Prävention ist die beste Strategie. Die Verwendung extrem scharfer und polierter Schneidwerkzeuge, vorzugsweise aus Hochgeschwindigkeitsstahl (HSS) oder Hartmetall, minimiert die zum Schneiden des Materials erforderliche Kraft und reduziert von Anfang an das Reißen und die Gratbildung.

Kontrollieren Sie die Umgebung

Die Aufrechterhaltung einer stabilen Raumtemperatur zwischen 20–25 °C (68–77 °F) ist entscheidend. Dies verhindert, dass sich das Material während der Bearbeitung ausdehnt oder zusammenzieht, was zur Aufrechterhaltung der Maßgenauigkeit beiträgt und einen saubereren Schnitt gewährleistet.

Verwenden Sie den richtigen Klemmdruck

Da PTFE weich ist, kann übermäßiger Klemmdruck das Werkstück komprimieren oder verformen. Diese Verformung kann zu ungenauen Schnitten führen und die Wahrscheinlichkeit von Graten erhöhen. Das Teil muss sicher, aber sanft gehalten werden.

Die richtige Wahl für Ihre Anwendung treffen

Der erforderliche Entgratungsgrad hängt vollständig von der Endfunktion der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Baugruppen liegt: Entgraten ist nicht verhandelbar, um eine korrekte Passform, die Vermeidung von Blockaden und die Einhaltung der spezifizierten Toleranzen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Fluid- oder Gasabdichtung liegt: Sorgfältiges Entgraten ist absolut unerlässlich, um potenzielle Leckwege zu beseitigen und die Integrität der Dichtfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und Sicherheit liegt: Ein ganzheitlicher Ansatz, der scharfe Werkzeuge, eine ordnungsgemäße Umgebungskontrolle und gründliches Entgraten kombiniert, ist der einzige Weg, um Teileausfälle und Systemkontaminationen zu verhindern.

Letztendlich verwandelt das Entgraten ein frisch bearbeitetes PTFE-Teil von einer einfachen Form in eine zuverlässige, funktionale und sichere technische Komponente.

Zusammenfassungstabelle:

| Risiko beim Überspringen des Entgratens | Auswirkung auf die PTFE-Komponente |

|---|---|

| Montage- & Passungsprobleme | Fehlausrichtung, Blockaden, falsches Einrasten |

| Beeinträchtigte Dichtflächen | Mikroskopische Leckwege, Dichtungsversagen |

| Systemkontamination | Freischwimmende PTFE-Flocken in empfindlichen Systemen |

| Vorzeitiger Verschleiß & Ausfall | Beschleunigter Abbau durch hohe Reibungspunkte |

Stellen Sie sicher, dass Ihre PTFE-Komponenten in ihrer Endanwendung einwandfrei funktionieren. Bei KINTEK sind wir spezialisiert auf Präzisionsbearbeitung und sorgfältiges Entgraten von kundenspezifischen PTFE-Dichtungen, Auskleidungen und Laborgeräten für die Halbleiter-, Medizin- und Industriebranche. Unser Prozess garantiert Maßgenauigkeit, funktionale Integrität und langfristige Zuverlässigkeit – vom Prototyp bis zur Serienproduktion. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist die Schlussfolgerung bezüglich PTFE-beschichteter O-Ringe? Ein Leitfaden für ihre begrenzten, spezifischen Anwendungsfälle

- Welche Branchen verwenden üblicherweise PTFE- und Nylonbuchsen sowie Anlaufscheiben? Wählen Sie das richtige Material für Ihre Anwendung

- Was sind die Hauptkomponenten eines PTFE-Gleitlagers? Ein einfaches Zwei-Komponenten-System für reibungsarme Bewegung

- Wie können die mechanischen Eigenschaften von PTFE verbessert werden? Steigern Sie Festigkeit & Verschleißfestigkeit mit Füllstoffen

- Was sind die betrieblichen Vorteile des PTFE-Sitz-Absperrschieberventils? Überlegene Steuerung für korrosive & empfindliche Medien

- Was sind die besten Vorgehensweisen für die Präzisionsbearbeitung von PTFE? Meistern Sie die Finesse für makellose Komponenten

- Was sind einige Beispiele für elektrische Isolationsprodukte, die aus PTFE hergestellt werden können? Hochleistungslösungen für anspruchsvolle Anwendungen

- In welchen Branchen werden PTFE-Wellendichtringe üblicherweise eingesetzt? Der ultimative Leitfaden für extreme Bedingungen