Im Kern ist die Dimensionsstabilität bei der Bearbeitung von PTFE ein großes Problem, da das Material zwei bestimmende Eigenschaften aufweist: eine extrem hohe Wärmeausdehnungsrate und eine Neigung zur Verformung unter Belastung, ein als Kriechen bekanntes Verhalten. Diese Eigenschaften bedeuten, dass ein Teil auf der Maschine perfekt dimensioniert sein kann, aber seine Größe oder Form aufgrund der beim Schneiden erzeugten Wärme, von Änderungen der Raumtemperatur oder durch die Freisetzung innerer Spannungen verändert wird.

Die Herausforderung bei PTFE besteht nicht darin, es zu schneiden, sondern sicherzustellen, dass das fertige Teil lange nach Abschluss der Bearbeitung seinen beabsichtigten Abmessungen entspricht. Erfolg erfordert den Umgang mit der inhärenten Instabilität des Materials, nicht den Kampf dagegen.

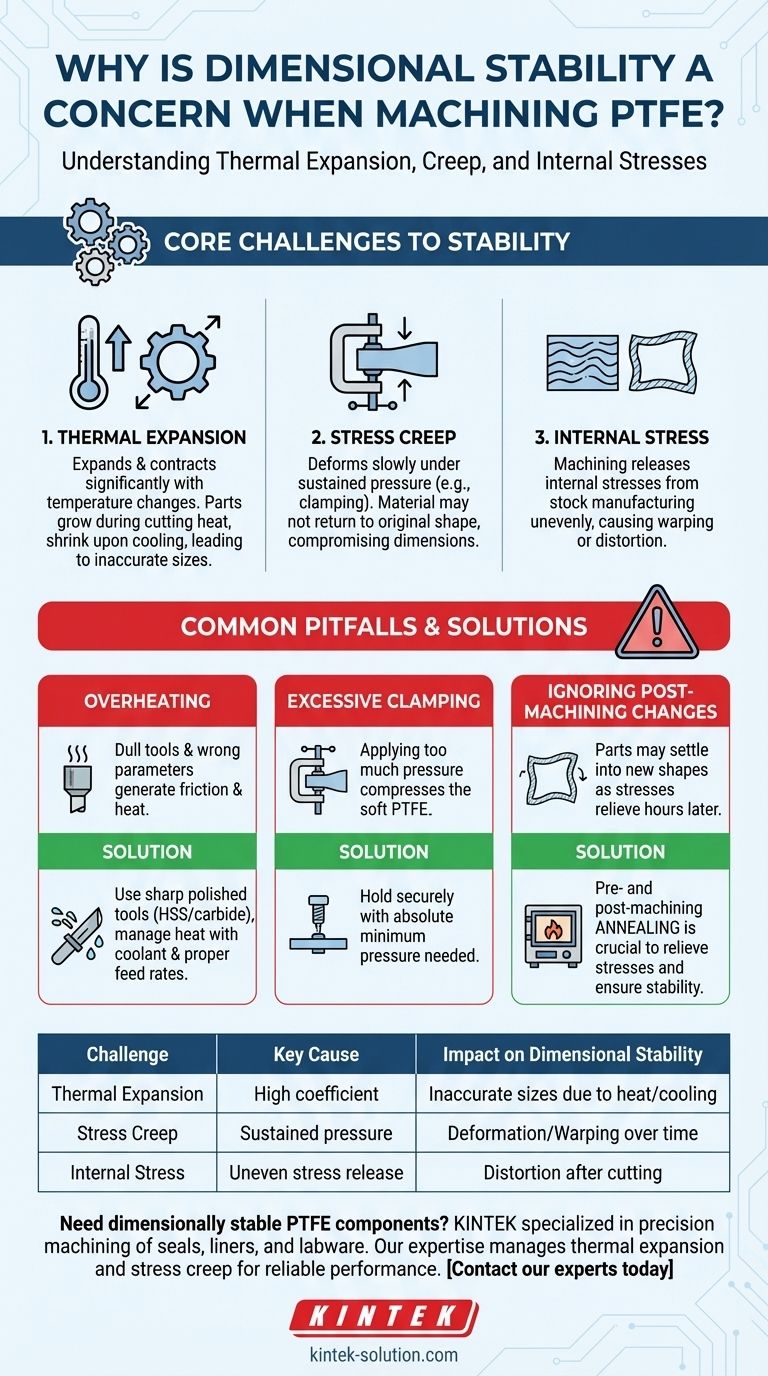

Die Kernherausforderungen für die Dimensionsstabilität

Um PTFE effektiv zu bearbeiten, müssen Sie zunächst die beiden primären Materialeigenschaften verstehen, die der Maßhaltigkeit entgegenwirken.

Hoher Wärmeausdehnungskoeffizient

PTFE dehnt sich bei Temperaturänderungen viel stärker aus und zieht sich zusammen als Metalle oder sogar andere Kunststoffe. Dies hat erhebliche Auswirkungen während und nach der Bearbeitung.

Allein die durch den Schneidprozess erzeugte Wärme kann dazu führen, dass sich das Material ausdehnt, was zu einem ungenauen Schnitt führt. Sobald das Teil abkühlt, zieht es sich auf eine kleinere Größe zusammen, als auf der Maschine gemessen wurde.

Selbst Änderungen der Umgebungsraumtemperatur können die Abmessungen eines fertigen Teils verändern, was es schwierig macht, enge Toleranzen einzuhalten, wenn die Betriebsumgebung nicht kontrolliert wird.

Spannungskriechen und inneres Gedächtnis

PTFE ist ein weiches Material, das "kriechen" oder sich langsam verformen kann, wenn es anhaltendem Druck ausgesetzt wird, wie z. B. durch einen Schraubstock oder eine Klemme. Ein zu festes Spannen einer Spannvorrichtung kann das Material komprimieren, und es kehrt möglicherweise nicht vollständig in seine ursprüngliche Form zurück, wodurch die endgültigen Abmessungen beeinträchtigt werden.

Darüber hinaus bringt der Herstellungsprozess von Halbzeug-PTFE-Stäben oder -Platten innere Spannungen mit sich. Wenn Sie Material abtragen, setzen Sie diese Spannungen ungleichmäßig frei, was dazu führen kann, dass sich das Teil verzieht oder verformt.

Häufige Fallstricke bei der PTFE-Bearbeitung

Viele gängige Bearbeitungspraktiken, die bei Metallen funktionieren, sind bei PTFE kontraproduktiv und verschlimmern seine inhärente Instabilität.

Überhitzung des Materials

Die Verwendung stumpfer Werkzeuge oder falscher Schnittparameter ist der häufigste Fehler. Dies erzeugt übermäßige Reibung und Hitze, maximiert die Auswirkungen der Wärmeausdehnung und ruiniert die Genauigkeit.

Obwohl oft Schnittgeschwindigkeiten von 200 bis 500 SFM empfohlen werden, besteht das eigentliche Ziel im Wärmemanagement. Ein scharfes Werkzeug mit hohem Vorschub kann Späne und Wärme oft effizienter abführen als ein langsamer Schnitt, der den Aufbau von Wärme zulässt.

Ausüben von übermäßigem Klemmdruck

Es ist leicht zu vergessen, wie weich PTFE ist. Die Anwendung der gleichen Klemmkraft wie bei Aluminium komprimiert das Material, was zu Maßfehlern führt und möglicherweise Spannungen induziert, die langfristiges Kriechen verursachen.

Das Ziel ist es, das Teil mit dem absolut minimal erforderlichen Druck sicher zu halten.

Ignorieren von Änderungen nach der Bearbeitung

Ein Teil, das unmittelbar nach dem letzten Schnitt perfekt innerhalb der Spezifikation liegt, kann Stunden später außerhalb der Spezifikation sein. Dies geschieht, wenn das Teil auf Umgebungstemperatur zurückkehrt oder wenn freigesetzte innere Spannungen dazu führen, dass es sich in eine neue Form einstellt.

Ohne dies zu berücksichtigen, kann die Endkontrolle irreführend sein.

Bewährte Verfahren zur Aufrechterhaltung der Stabilität

Die erfolgreiche Bearbeitung von PTFE erfordert einen strategischen Ansatz, der die Materialeigenschaften von Anfang bis Ende berücksichtigt.

Verwenden Sie das Glühen vor und nach der Bearbeitung

Glühen ist die effektivste Technik zur Gewährleistung der Stabilität. Dieser Prozess beinhaltet das Erhitzen des Materials auf eine bestimmte Temperatur und das Halten bei dieser Temperatur vor dem langsamen Abkühlen.

Dies baut die inneren Spannungen aus dem Herstellungsprozess ab und erzeugt ein viel stabileres Werkstück, bevor Sie überhaupt mit dem Schneiden beginnen. Ein Glühzyklus nach der Bearbeitung kann eine abschließende Stabilisierung bewirken.

Kontrollieren Sie Ihre Schnittparameter

Die richtigen Werkzeuge und Einstellungen sind entscheidend für die Minimierung von Wärme und Kraft.

Verwenden Sie extrem scharfe, polierte Schneidwerkzeuge, vorzugsweise aus Schnellarbeitsstahl (HSS) oder Hartmetall. Eine scharfe Kante schneidet das Material sauber ab, anstatt es durchzupflügen, wodurch Wärme und Spannung reduziert werden.

Verwenden Sie Vorschubgeschwindigkeiten zwischen 0,002 und 0,010 Zoll pro Umdrehung, um sicherzustellen, dass das Werkzeug effektiv schneidet und nicht nur reibt. Die Verwendung eines Kühlmittels kann auch zur Kontrolle der Wärmeausdehnung während des Schnitts wirksam sein.

Konstruieren Sie für die Beschaffenheit des Materials

Die erfolgreichsten PTFE-Teile werden unter Berücksichtigung seiner Eigenschaften konstruiert. Dies bedeutet, Toleranzen einzubeziehen, die die erwartete Wärmeausdehnung in der endgültigen Betriebsumgebung des Teils berücksichtigen.

Erwarten Sie nicht, dass PTFE die gleichen engen Toleranzen wie Stahl oder Aluminium ohne spezielle Prozesskontrollen einhält.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz sollte auf die spezifischen Anforderungen des fertigen Teils zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision liegt: Ihr Prozess muss einen Glühzyklus vor der Bearbeitung beinhalten und in einer temperaturkontrollierten Umgebung durchgeführt werden.

- Wenn Ihr Hauptaugenmerk auf langfristiger Teilehaltbarkeit liegt: Konstruieren Sie das Teil mit Toleranzen, die die Wärmeausdehnung berücksichtigen, und verwenden Sie das Glühen nach der Bearbeitung, um alle durch den Schneidprozess induzierten Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz liegt: Investieren Sie in extrem scharfe Werkzeuge und verwenden Sie ein Kühlsystem zur Wärmeregulierung, was aggressivere, aber kontrollierte Schnittparameter ermöglicht.

Indem Sie die einzigartigen Eigenschaften von PTFE verstehen und respektieren, können Sie zuverlässig genaue und stabile Komponenten herstellen.

Zusammenfassungstabelle:

| Herausforderung | Hauptursache | Auswirkung auf die Dimensionsstabilität |

|---|---|---|

| Wärmeausdehnung | Hoher Wärmeausdehnungskoeffizient | Teile dehnen sich beim Schneiden aus, ziehen sich nach dem Abkühlen zusammen, was zu ungenauen Größen führt. |

| Spannungskriechen | Material verformt sich unter anhaltendem Druck | Klemmkraft oder innere Spannungen führen dazu, dass sich das Teil im Laufe der Zeit verzieht oder seine Form ändert. |

| Innere Spannung | Spannungen aus der Herstellung von Halbzeugen | Die Bearbeitung setzt Spannungen ungleichmäßig frei, wodurch sich das Teil nach Abschluss des Schneidens verzieht. |

Benötigen Sie maßhaltige PTFE-Komponenten? KINTEK ist spezialisiert auf die Präzisionsbearbeitung von PTFE-Dichtungen, Auskleidungen und Laborgeräten für die Halbleiter-, Medizin- und Laborindustrie. Unsere Expertise im Umgang mit Wärmeausdehnung und Spannungskriechen stellt sicher, dass Ihre Teile exakte Spezifikationen erfüllen und in ihrer Betriebsumgebung stabil bleiben. Von Prototypen bis hin zu Großserien liefern wir zuverlässige Leistung. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die Hauptvorteile von PTFE bei der kundenspezifischen Fertigung? Entfesseln Sie Leistung unter extremen Bedingungen

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F