Die kurze Antwort lautet, dass Polytetrafluorethylen (PTFE) nicht im Spritzgussverfahren hergestellt werden kann, da es nicht wirklich schmilzt und fließt wie herkömmliche thermoplastische Kunststoffe. Seine molekulare Struktur verleiht ihm eine extrem hohe Schmelzviskosität, was bedeutet, dass es selbst beim Erhitzen über seinen Schmelzpunkt hinaus zu einem weichen, gelartigen Feststoff und nicht zu einer Flüssigkeit wird. Dieses Gel kann nicht unter Druck in eine Form gepresst werden, ohne dass seine Struktur zusammenbricht.

Das Kernproblem ist eine Diskrepanz zwischen dem Material und dem Prozess. Spritzguss erfordert ein Material, das beim Erhitzen zu einer niedrigviskosen Flüssigkeit wird, während PTFE speziell dafür entwickelt wurde, seine strukturelle Integrität bei extremen Temperaturen beizubehalten, wodurch es niemals in einen flüssigen Zustand übergeht.

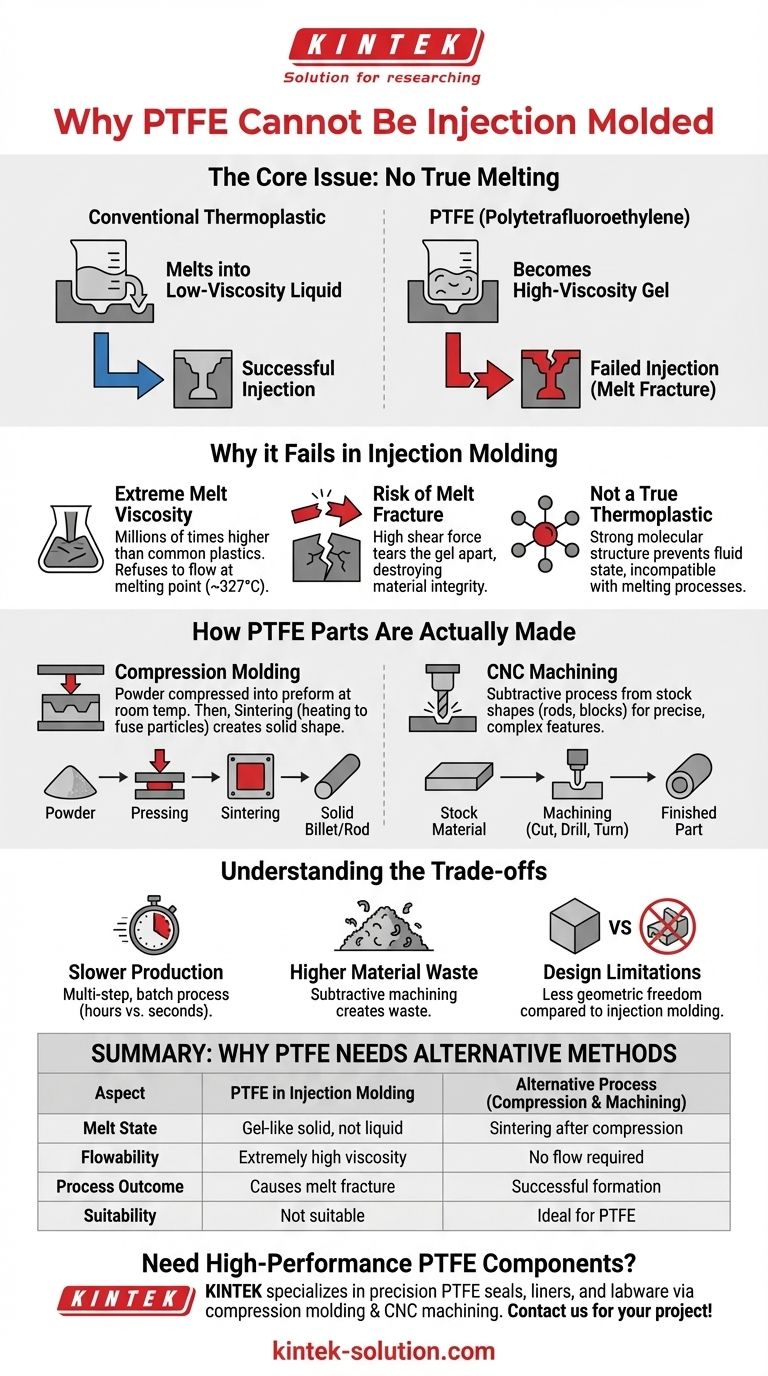

Warum PTFE in einer Spritzgussmaschine versagt

Beim herkömmlichen Spritzguss wird ein Kunststoff erhitzt, bis er flüssig wird, unter hohem Druck in eine Formpresse gezwungen und abgekühlt, um ihn zu verfestigen. Die einzigartigen Eigenschaften von PTFE stören jede Phase dieses Prozesses.

Das Problem der extremen Schmelzviskosität

Die Schmelzviskosität ist ein Maß für den Fließwiderstand eines Materials in seinem geschmolzenen Zustand.

PTFE weist eine außergewöhnlich hohe Schmelzviskosität auf – millionenfach höher als gängige Thermoplaste wie Polypropylen. Wenn es über seinen Schmelzpunkt von etwa 327 °C erhitzt wird, wird es nicht flüssig. Stattdessen wandelt es sich in ein durchscheinendes, hochviskoses Gel um, das sich hartnäckig weigert zu fließen.

Die Gefahr des Schmelzfraktur (Melt Fracture)

Spritzguss beruht auf immensem Druck und Scherkräften, um den geschmolzenen Kunststoff in die Form zu drücken.

Da PTFE als sprödes Gel und nicht als echte Flüssigkeit vorliegt, bewirken diese Kräfte kein Fließen. Stattdessen zerreißt die hohe Scherspannung das Material auf molekularer Ebene. Dieses Phänomen, bekannt als Schmelzbruch oder Melt Fracture, zerstört die Integrität des Materials, bevor es überhaupt die Form der Form annehmen kann.

PTFE ist kein echter Thermoplast

Obwohl es oft zu dieser Gruppe gezählt wird, verhält sich PTFE nicht wie ein typischer Thermoplast.

Echte Thermoplaste können wiederholt zu einer Flüssigkeit geschmolzen und zu einem Feststoff abgekühlt werden, ohne signifikant abgebaut zu werden. Die Molekülbindungen von PTFE sind so stark, dass es diesem Übergang widersteht, was es grundlegend inkompatibel mit jedem Herstellungsprozess macht, der einen echten Schmelzzustand erfordert.

Wie PTFE-Teile tatsächlich hergestellt werden

Da Spritzguss keine Option ist, sind spezielle Techniken erforderlich, um PTFE in nützliche Formen zu bringen. Diese Methoden ähneln eher der Pulvermetallurgie als der traditionellen Kunststoffverarbeitung.

Formpressen (Compression Molding)

Dies ist die gängigste Methode zur Herstellung einfacher PTFE-Formen wie Stäbe, Platten und Blöcke.

Der Prozess beinhaltet das Verdichten von PTFE-Harzpulver bei hohem Druck und Raumtemperatur in einer Form, um ein „Vorkörper“ (Preform) zu erzeugen. Dieser Vorkörper wird dann entnommen und in einem kontrollierten Ofen in einem als Sintern bezeichneten Prozess erhitzt, der die Partikel zu einer festen Masse verschmilzt.

CNC-Bearbeitung

Für die Herstellung präziser Endteile ist die CNC-Bearbeitung der Standardansatz.

Die durch Formpressen erzeugten Grundformen (wie Stäbe oder Blöcke) dienen als Rohmaterial. Diese werden dann bearbeitet – geschnitten, gebohrt, gedreht und gefräst – zu den endgültigen, detaillierten Komponenten. Deshalb sind PTFE-Teile oft teurer und haben längere Vorlaufzeiten im Vergleich zu spritzgegossenen Alternativen.

Die Abwägungen verstehen

Die Entscheidung für PTFE erfordert einen anderen Fertigungsansatz, was erhebliche Auswirkungen auf Produktionsgeschwindigkeit, Kosten und Design hat.

Langsamere Produktionszyklen

Spritzguss wird wegen seiner Geschwindigkeit geschätzt, oft werden fertige Teile in Sekunden produziert. Formpressen und Sintern ist ein mehrstufiger Chargenprozess, der Stunden dauert. Dies macht die Massenproduktion erheblich langsamer und arbeitsintensiver.

Höherer Materialabfall

Die Bearbeitung ist ein subtraktiver Prozess, was bedeutet, dass das Endteil durch das Abschneiden von Material von einem größeren Block entsteht. Dieses Abfallmaterial (Späne) erhöht die Gesamtkosten der fertigen Komponente, während der Spritzguss ein schlüsselfertiger Prozess mit sehr geringem Abfall ist.

Designbeschränkungen

Die Einschränkungen der Bearbeitung von Rohformen können die Komplexität der Teilegeometrie im Vergleich zur Designfreiheit des Spritzgusses einschränken. Merkmale wie komplizierte Innenkanäle oder extrem dünne Wände sind viel schwieriger und kostspieliger zu realisieren.

Die richtige Wahl für Ihr Ziel treffen

Die Unfähigkeit, PTFE im Spritzgussverfahren herzustellen, ist kein Fehler des Materials, sondern eine direkte Folge der Eigenschaften, die es so wertvoll machen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion komplexer Teile liegt: Sie müssen ein anderes Material wählen, das mit dem Spritzgussverfahren kompatibel ist, wie PEEK oder ein Fluorpolymer wie FEP oder PFA, falls chemische Beständigkeit und Temperaturbeständigkeit weiterhin erforderlich sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, die unübertroffene chemische Inertheit und die geringe Reibung von PTFE zu nutzen: Sie müssen für die Herstellung durch Formpressen und anschließende CNC-Bearbeitung konstruieren.

Zu verstehen, dass PTFE nicht schmilzt, sondern sintert, ist der Schlüssel zur Auswahl des richtigen Herstellungswegs für Ihre Anwendung.

Zusammenfassungstabelle:

| Aspekt | PTFE im Spritzguss | Alternativer Prozess |

|---|---|---|

| Schmelzzustand | Gelartiger Feststoff, keine Flüssigkeit | Sintern nach dem Pressen |

| Fließfähigkeit | Extrem hohe Viskosität | Kein Fließen erforderlich |

| Prozess | Verursacht Schmelzbruch | Formpressen + CNC-Bearbeitung |

| Eignung | Nicht geeignet | Ideal für PTFE |

Benötigen Sie hochleistungsfähige PTFE-Komponenten? KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Dichtungen, Auskleidungen und Laborgeräten für die Halbleiter-, Medizin- und Industrieanwendungen. Unsere Expertise im Formpressen und kundenspezifischen CNC-Bearbeiten stellt sicher, dass Ihre Teile exakte Spezifikationen erfüllen – von Prototypen bis hin zu Großserienaufträgen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Kann PTFE recycelt werden und was sind die Herausforderungen? Navigation durch die Komplexität der PTFE-Nachhaltigkeit

- Welche Arten von Fertigprodukten werden aus PTFE hergestellt? Dichtungen, Lager, Laborgeräte & mehr

- Was sind einige Schlüsseleigenschaften von PTFE-Beschichtungen? Meistere Antihaft-, Chemie- und Hitzebeständigkeit

- Was ist der größte Nachteil von PTFE? Die Herausforderung bei der Herstellung eines Elite-Materials

- Was macht PTFE chemisch inert? Entdecken Sie die molekularen Geheimnisse seiner unübertroffenen Beständigkeit

- Was sind die thermischen und elektrischen Eigenschaften von PTFE? Ein Leitfaden zu seiner extremen Leistungsfähigkeit

- Was sind die primären Anwendungen von PTFE in der Elektro- und Luftfahrtindustrie? Gewährleistung der Zuverlässigkeit in extremen Umgebungen

- In welchen Anwendungen wird PTFE häufig eingesetzt? Entdecken Sie seine Vielseitigkeit in verschiedenen Branchen