Kurz gesagt, die Aufrechterhaltung eines effektiven Kühlsystems ist beim Bearbeiten von PTFE von entscheidender Bedeutung, da das Material extrem hitzeempfindlich ist. Ohne ordnungsgemäßes Wärmemanagement erzeugt die Reibung des Schneidwerkzeugs schnell Wärme, was zu einer erheblichen Wärmeausdehnung führt. Dies führt direkt zu Teileverzug, schlechter Maßgenauigkeit und einer rauen Oberflächengüte.

Die Kernherausforderung bei der Bearbeitung von PTFE ist nicht seine Weichheit, sondern seine thermische Instabilität. Ein effektives Kühlsystem ist die primäre Strategie, um seinem hohen Wärmeausdehnungskoeffizienten entgegenzuwirken und sicherzustellen, dass das Endteil seine erforderlichen Maßangaben erfüllt.

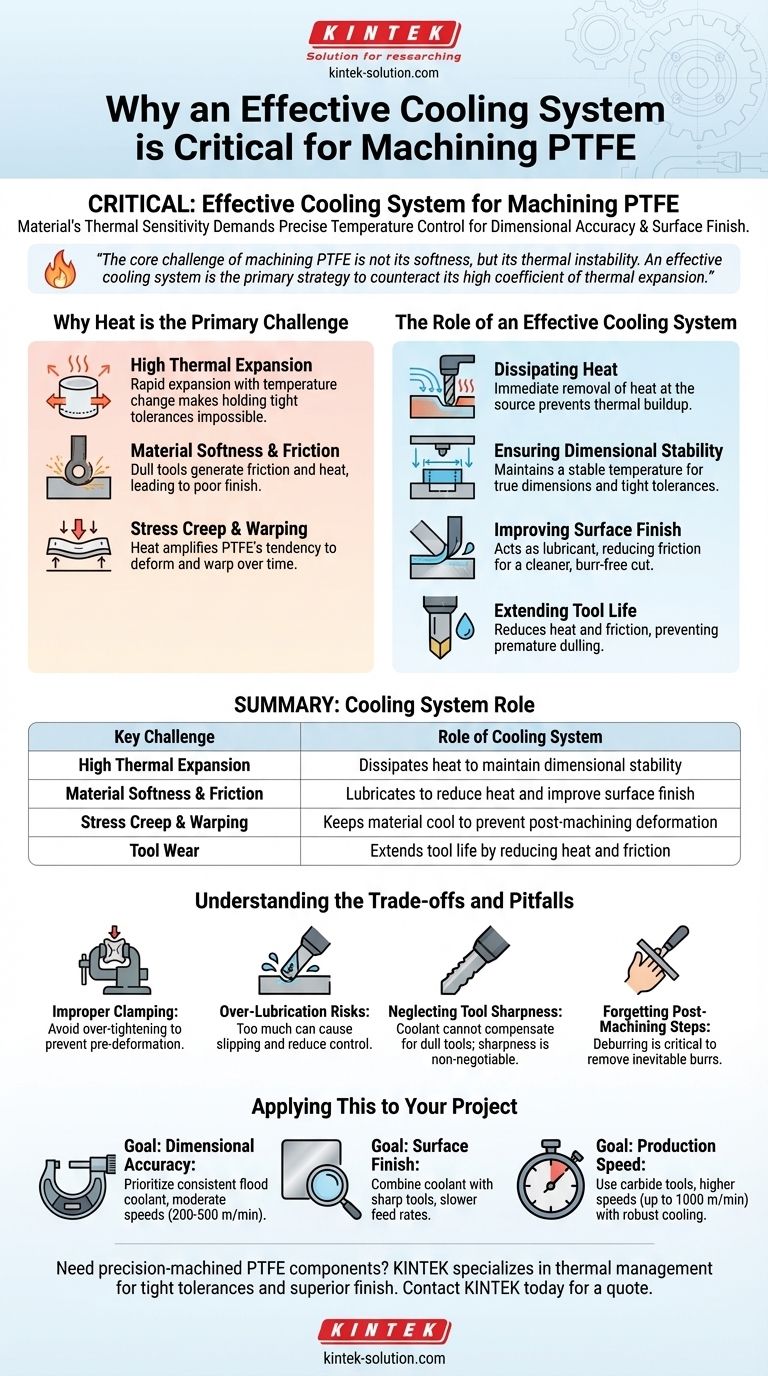

Warum Hitze die größte Herausforderung bei PTFE darstellt

Um den Kühlbedarf zu verstehen, müssen wir zunächst die inhärenten Eigenschaften des Materials betrachten. Im Gegensatz zu Metallen oder härteren Kunststoffen ergeben sich die größten Herausforderungen bei der Bearbeitung von PTFE aus seiner einzigartigen Reaktion auf Temperatur und Druck.

Hoher Wärmeausdehnungskoeffizient

PTFE dehnt sich bei Temperaturänderungen weitaus stärker aus und zieht sich zusammen als die meisten anderen technischen Materialien. Schon eine geringfügige Hitzesteigerung an der Schnittstelle kann dazu führen, dass sich das Teil ausdehnt, was es unmöglich macht, enge Toleranzen einzuhalten.

Materialweichheit und Reibung

Obwohl die Weichheit von PTFE das Schneiden erleichtert, kann sie auch zu hoher Reibung führen. Ein nicht perfekt geschärftes Werkzeug neigt dazu, das Material eher zu verdrängen oder zu „pflügen“, anstatt es sauber zu scheren, wodurch übermäßige Hitze und eine schlechte Oberfläche entstehen.

Kriechverformung und Verzug

PTFE neigt dazu, unter anhaltendem Druck zu „kriechen“ oder sich langsam zu verformen. Dieser Effekt wird durch Hitze erheblich verstärkt, da sie das Material entspannt und ein fertiges Teil nach der Bearbeitung verziehen oder seine Form ändern kann.

Die Rolle eines effektiven Kühlsystems

Ein konstanter Kühlmittelfluss erfüllt mehrere Zwecke, die alle darauf abzielen, den natürlichen Tendenzen des Materials entgegenzuwirken und die Kontrolle über den Bearbeitungsprozess aufrechtzuerhalten.

Wärmeableitung an der Quelle

Die wichtigste Funktion eines Kühlmittels besteht darin, Wärme vom Werkzeug und Werkstück zu entfernen, während sie entsteht. Diese sofortige Maßnahme verhindert, dass sich Wärme aufbaut und eine Wärmeausdehnung verursacht.

Gewährleistung der Maßstabilität

Indem das Teil auf einer stabilen, kühlen Temperatur gehalten wird, stellt das Kühlmittel sicher, dass die geschnittenen Maße den tatsächlichen Maßen des Endprodukts entsprechen. Dies ist der Schlüssel zur Erreichung und Einhaltung enger Toleranzen.

Verbesserung der Oberflächengüte

Kühlmittel wirkt als Schmiermittel und reduziert die Reibung zwischen Werkzeug und Material. Dies fördert eine sauberere Scherbeneinwirkung, wodurch die rauen Oberflächen und Grate minimiert werden, die beim Bearbeiten weicher Materialien wie PTFE häufig auftreten.

Verlängerung der Werkzeugstandzeit

Durch die Reduzierung von Hitze und Reibung verhindert das Kühlmittel auch, dass die Schneidkante des Werkzeugs vorzeitig abstumpft, was bei längeren Produktionsläufen zu konsistenteren Ergebnissen führt.

Verständnis der Kompromisse und Fallstricke

Ein effektives Wärmemanagement ist mehr als nur das Auftragen von Kühlmittel. Ein erfolgreiches Ergebnis erfordert einen ganzheitlichen Ansatz, der andere Variablen berücksichtigt.

Unsachgemäßer Klemmdruck

Da PTFE weich ist und zu Kriechverformung neigt, ist ein zu festes Einspannen des Teils in einem Schraubstock oder einer Vorrichtung ein häufiger Fehler. Dies kann das Material bereits vor dem Schnitt komprimieren oder verformen, was Maßhaltigkeit unmöglich macht.

Risiken durch Übermäßige Schmierung

Obwohl etwas Schmierung hilft, kann eine übermäßige Menge an Schmiermittel kontraproduktiv sein. Es kann dazu führen, dass das Werkzeug abrutscht, oder es erschwert die Aufrechterhaltung einer präzisen Kontrolle, insbesondere bei empfindlichen Endbearbeitungsvorgängen.

Vernachlässigung der Werkzeugschärfe

Kühlmittel kann ein stumpfes Werkzeug nicht ausgleichen. Ein scharfes, poliertes Schneidwerkzeug aus Hochgeschwindigkeitsstahl (HSS) oder Hartmetall ist nicht verhandelbar, da es mit minimaler Reibung und Hitzeentwicklung schneidet.

Vergessen von Nachbearbeitungsschritten

Selbst bei optimaler Kühlung und Werkbestückung sind Grate bei PTFE aufgrund seiner Weichheit fast unvermeidlich. Das Entgraten ist ein kritischer letzter Schritt, um scharfe Kanten zu entfernen, die bei der Montage Probleme verursachen oder zu vorzeitigem Teileversagen führen können.

Anwendung auf Ihr Projekt

Nutzen Sie Ihr primäres Ziel, um Ihren Fokus zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Priorisieren Sie ein konstantes Flutkühlungssystem und verwenden Sie moderate Schnittgeschwindigkeiten (200–500 m/min), um die Wärmeausdehnung zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Kombinieren Sie Kühlmittel mit extrem scharfen, polierten Schneidwerkzeugen und langsameren Vorschubgeschwindigkeiten, um eine saubere Scherbeneinwirkung zu gewährleisten, die das Zerreißen des Materials minimiert.

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit liegt: Verwenden Sie Hartmetallbestückte Werkzeuge am oberen Ende des empfohlenen Geschwindigkeitsbereichs (bis zu 1000 m/min), stellen Sie jedoch sicher, dass Ihr Kühlsystem robust genug ist, um die erhöhte Wärmebelastung zu bewältigen.

Letztendlich bedeutet die Beherrschung der PTFE-Bearbeitung, seine thermischen Eigenschaften zu respektieren und die Kühlung als Ihr primäres Kontrollinstrument einzusetzen.

Zusammenfassungstabelle:

| Herausforderung | Rolle des Kühlsystems |

|---|---|

| Hohe Wärmeausdehnung | Leitet Wärme ab, um die Maßhaltigkeit zu erhalten |

| Materialweichheit & Reibung | Schmiert, um Hitze zu reduzieren und die Oberflächengüte zu verbessern |

| Kriechverformung & Verzug | Hält das Material kühl, um eine Verformung nach der Bearbeitung zu verhindern |

| Werkzeugverschleiß | Verlängert die Werkzeugstandzeit durch Reduzierung von Hitze und Reibung |

Benötigen Sie präzisionsgefertigte PTFE-Komponenten, die Ihren genauen Spezifikationen entsprechen?

Bei KINTEK sind wir auf die Bearbeitung von PTFE für die Halbleiter-, Medizin- und Laborindustrie spezialisiert. Wir wissen, dass die Kontrolle der Wärme der Schlüssel zur Erzielung von Maßgenauigkeit und einer überlegenen Oberflächengüte bei jedem Teil ist.

Wir bieten:

- Fachgerechtes Wärmemanagement: Unsere fortschrittlichen Kühltechniken verhindern Verzug und gewährleisten enge Toleranzen.

- Kundenspezifische Fertigung: Von Prototypen bis hin zu Großserien liefern wir präzise PTFE-Dichtungen, Auskleidungen und Laborgeräte.

- Materialkompetenz: Wir nutzen scharfe Werkzeuge und optimale Bearbeitungsparameter für makellose Ergebnisse.

Überlassen Sie uns die Komplexität der PTFE-Bearbeitung. Kontaktieren Sie KINTEK noch heute für ein Angebot und sehen Sie, wie unsere Präzisionsfertigung Ihrem Projekt zugutekommen kann.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit