Kurz gesagt, Wasser wird verwendet, weil Polytetrafluorethylen (PTFE) ein einzigartig anspruchsvolles Material ist, das in praktisch allen bekannten Lösungsmitteln unlöslich ist. Dies zwingt die Hersteller, eine Methode namens Emulsionspolymerisation anzuwenden, bei der Wasser als sicheres, inertes Medium dient, um die Inhaltsstoffe zu dispergieren und die intensive Hitze der Reaktion zu kontrollieren.

Die Kernherausforderung bei der Herstellung von PTFE ist nicht chemischer, sondern physikalischer Natur. Da das Monomer und das Endpolymer nicht gelöst werden, dient Wasser als Suspendier- und Wärmeträgermedium und ist somit die einzig praktikable Umgebung, um den Polymerisationsprozess im industriellen Maßstab zu steuern.

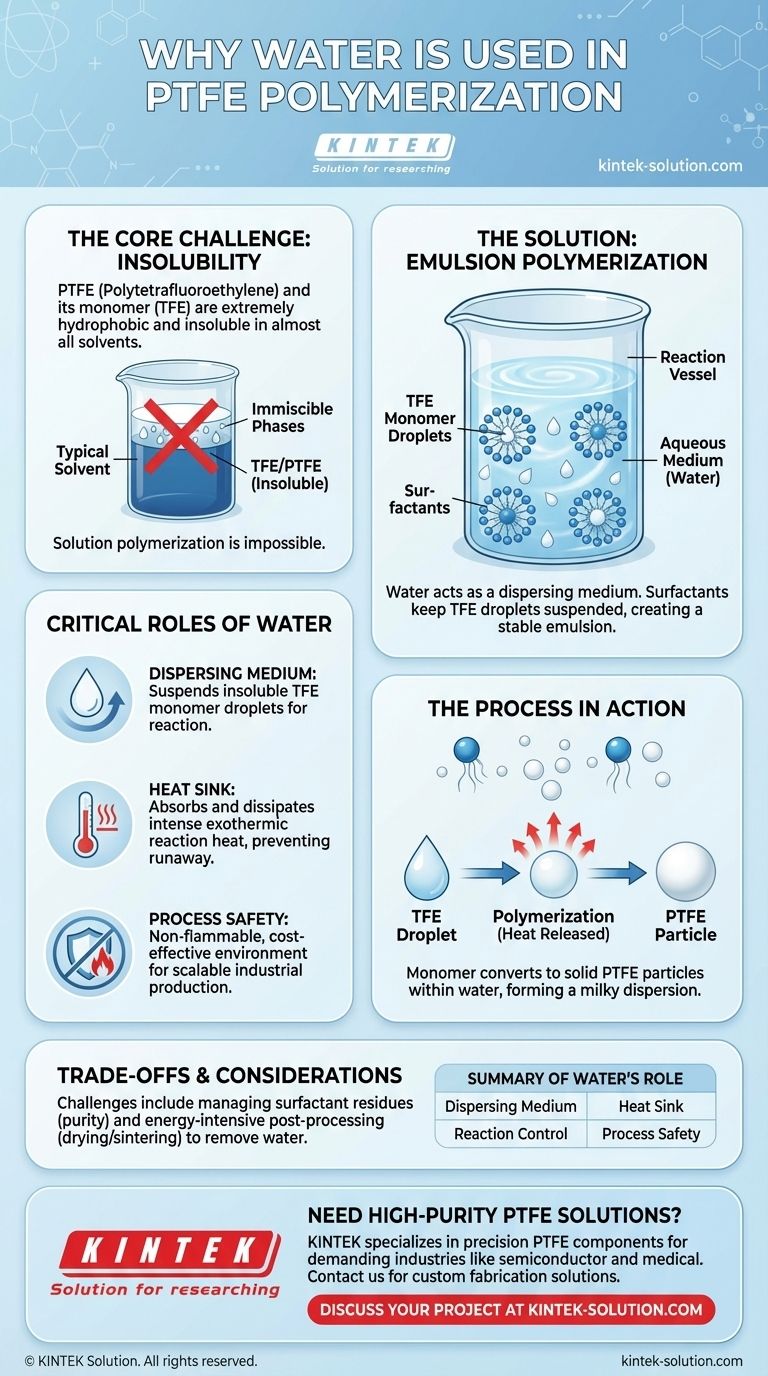

Die Kernherausforderung: Polymerisation eines unlöslichen Materials

Um zu verstehen, warum Wasser unerlässlich ist, müssen wir zunächst die einzigartigen Eigenschaften der Materialien würdigen, die bei der Herstellung von PTFE beteiligt sind.

Das Problem der extremen Unlöslichkeit

Die meisten Kunststoffe werden durch Lösungspolymerisation hergestellt, bei der das Monomer (der grundlegende chemische Baustein) in einem Lösungsmittel gelöst wird. Die Reaktion läuft in der Flüssigphase reibungslos ab.

Dies ist bei PTFE unmöglich. Sowohl das Ausgangsmonomer, Tetrafluorethylen (TFE), als auch das Endpolymer, PTFE, sind extrem hydrophob und lösen sich in keinem praktikablen Lösungsmittel auf. Der Versuch, es ohne Medium zu polymerisieren, wäre unkontrollierbar und ineffizient.

Warum Wasser das ideale Medium ist

Wasser wird nicht als Lösungsmittel, sondern als Dispergiermedium verwendet. Es bietet eine flüssige Umgebung, in der das unlösliche TFE-Monomer als winzige Tröpfchen suspendiert werden kann.

Darüber hinaus ist Wasser billig, nicht brennbar und hat eine hohe Wärmekapazität, was es perfekt für den industriellen Prozess macht.

Wie die Emulsionspolymerisation das Problem löst

Das spezifische Verfahren ist die sogenannte Emulsionspolymerisation. Sie nutzt die Eigenschaften des Wassers, um eine stabile und kontrollierbare Reaktionsumgebung zu schaffen.

Erzeugung einer stabilen Emulsion

Um die TFE-Monomertröpfchen gleichmäßig im Wasser suspendiert zu halten, werden Tenside (im Wesentlichen industrielle Seifen) hinzugefügt. Die Tensidmoleküle umhüllen die TFE-Tröpfchen, verhindern, dass sie verklumpen, und erzeugen eine stabile Emulsion mit einer enormen Oberfläche für die Reaktion.

Umgang mit gefährlicher Reaktionswärme

Die Polymerisation ist ein stark exothermer Prozess, was bedeutet, dass sie enorme Mengen an Wärme freisetzt. Wenn diese Wärme nicht kontrolliert wird, kann dies zu einer unkontrollierten Reaktion führen, die die Ausrüstung beschädigt und ein minderwertiges Produkt erzeugt.

Wasser ist ein außergewöhnlicher Wärmespeicher (Kühlmittel). Es absorbiert und leitet diese Energie effizient ab, was eine präzise Temperaturkontrolle ermöglicht und die Bildung eines konsistenten Polymers mit hohem Molekulargewicht sicherstellt.

Bildung des Endprodukts

Während der Reaktion wandelt sich das TFE-Monomer innerhalb der stabilisierten Tröpfchen in festes PTFE um. Das Ergebnis ist kein fester Kunststoffblock, sondern eine milchig-weiße Flüssigdispersion feiner PTFE-Partikel, die in Wasser suspendiert sind. Diese Dispersion ist leicht zu handhaben und kann zu Pulvern, Beschichtungen oder festen Formen weiterverarbeitet werden.

Verständnis der Kompromisse

Obwohl notwendig, bringt die Verwendung eines wässrigen Prozesses spezifische Herausforderungen und Konsequenzen mit sich, die es wichtig zu verstehen gilt.

Die Herausforderung der Reinheit und Umweltverträglichkeit

Die für den Prozess erforderlichen Tenside sind ein Hauptanliegen. Historisch gesehen wurden Verbindungen wie PFOA verwendet, die heute als persistente Umweltgifte mit erheblichen Gesundheitsrisiken bekannt sind.

Diese Tenside können als Spurenverunreinigungen im fertigen PTFE-Produkt verbleiben und müssen im Produktionsabwasser sorgfältig gehandhabt werden. Moderne Verfahren verwenden heute neuere, weniger persistente Arten von Tensiden.

Der Bedarf an Nachbearbeitung

Das direkte Ergebnis der Polymerisation ist eine wässrige Dispersion. Um das endgültige feste PTFE-Material herzustellen, das in Produkten verwendet wird, muss dieses Wasser durch komplexe und energieintensive Trocknungs- und Sinterungsschritte (Erhitzen zum Verschmelzen der Partikel) entfernt werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Prozesses hilft bei Entscheidungen bei der Spezifikation oder Arbeit mit PTFE-Materialien.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Skalierbarkeit liegt: Erkennen Sie an, dass das wasserbasierte Emulsionsverfahren der Industriestandard ist, gerade weil es die effektivste Methode zur Kontrolle der Reaktionswärme und zur sicheren Herstellung von PTFE in großem Maßstab ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Seien Sie sich bewusst, dass jedes auf diese Weise hergestellte PTFE Spurenmengen von Tensiden aus dem Herstellungsprozess enthält, was für hochsensible Anwendungen wie die Halbleiterfertigung oder medizinische Implantate ein Problem darstellen kann.

- Wenn Ihr Hauptaugenmerk auf der Umweltbelastung liegt: Erkundigen Sie sich nach den spezifischen Arten von Tensiden, die vom Hersteller verwendet werden, und bevorzugen Sie diejenigen, die auf neuere, weniger persistente Chemikalien umgestiegen sind, um Umweltschäden zu minimieren.

Letztendlich ist Wasser der unverzichtbare Wegbereiter, der die physische Umgebung bereitstellt, die für die Herstellung dieses einzigartig leistungsstarken Polymers erforderlich ist.

Zusammenfassungstabelle:

| Rolle des Wassers bei der PTFE-Polymerisation | Hauptvorteil |

|---|---|

| Dispergiermedium | Suspendiert unlösliche TFE-Monomertröpfchen |

| Wärmespeicher | Absorbiert und leitet intensive Reaktionswärme ab |

| Reaktionskontrolle | Ermöglicht eine stabile, skalierbare Emulsionspolymerisation |

| Prozesssicherheit | Bietet eine nicht brennbare, kostengünstige Umgebung |

Benötigen Sie hochreine PTFE-Komponenten für anspruchsvolle Anwendungen?

Bei KINTEK verstehen wir das kritische Gleichgewicht zwischen Materialleistung, Reinheit und Herstellbarkeit. Unsere Expertise in der PTFE-Fertigung stellt sicher, dass Komponenten wie Dichtungen, Auskleidungen und Laborgeräte die strengen Anforderungen der Halbleiter-, Medizin- und Laborindustrie erfüllen.

Wir legen Wert auf Präzisionsfertigung und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großaufträgen an, um Ihnen optimale Leistung und Zuverlässigkeit zu ermöglichen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen PTFE-Anforderungen zu besprechen und zu erfahren, wie wir Ihr Projekt mit maßgeschneiderten Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die einzigartigen Eigenschaften von porösem ePTFE? Entfesseln Sie vielseitige Lösungen für komplexe technische Herausforderungen

- Was ist Polytetrafluorethylen (PTFE) und was sind seine Hauptformen? Entdecken Sie Hochleistungslösungen

- In welchen chemischen Anwendungen wird PTFE üblicherweise eingesetzt? Für Dichtung, Transport & Komponentenfertigung

- Was sind die Vorteile von mit Edelstahl gefülltem PTFE? Erhöhte Festigkeit und Temperaturbeständigkeit

- Wie schneidet Teflon in Bezug auf chemische Beständigkeit ab? Entdecken Sie das ultimative inerte Material

- Was sind die allgemeinen Materialeigenschaften von PTFE? Entdecken Sie seine extreme chemische und thermische Beständigkeit

- Was sind die Haupteinsatzgebiete von PTFE-Material? Entfesseln Sie überlegene Leistung in anspruchsvollen Industrien

- Was sind die Eigenschaften von PFA-Teflon? | Extreme Leistung trifft Designfreiheit