Es ist ein Szenario, das unzähligen Ingenieuren und Anlagenmanagern nur zu gut bekannt ist. Eine kritische Produktionslinie – vielleicht für hochreine Chemikalien oder die Halbleiterfertigung – kommt abrupt zum Stillstand. Der Schuldige? Eine defekte Dichtung, Gleitplatte oder Auskleidung. Der Frust ist immens, denn Sie haben das Teil speziell wegen seines "Hochleistungsmaterials" gewählt: PTFE oder Teflon. Es sollte chemisch inert und ultra-rutschig sein. Es sollte die Lösung sein, nicht das Problem. Nun steht ein millionenschwerer Prozess still, eine Charge könnte kontaminiert sein, und Sie fragen sich: "Was ist schiefgelaufen?"

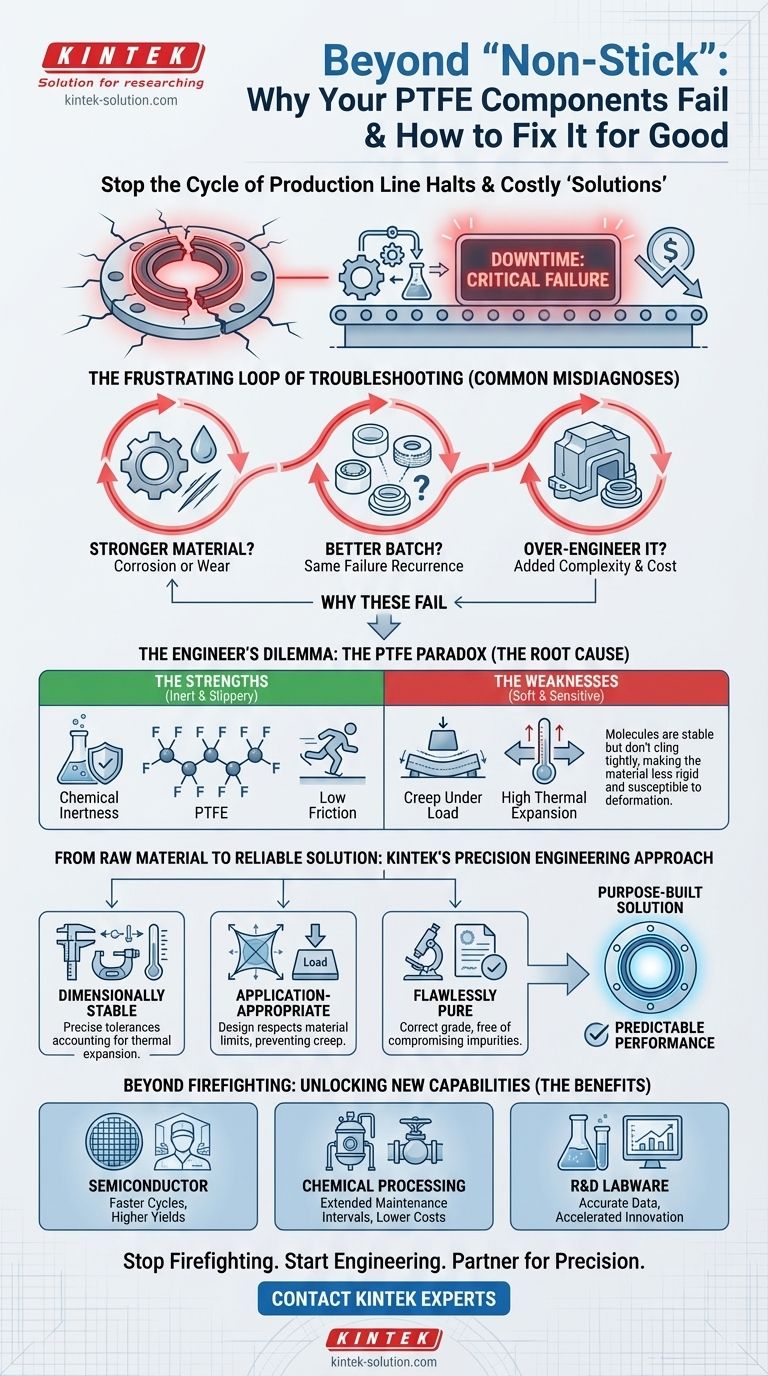

Die frustrierende Schleife der Fehlerbehebung

Dieses anfängliche Versagen löst oft einen kostspieligen und zeitaufwändigen Kreislauf von "Lösungen" aus, die nichts lösen. Die Diskussion im Ingenieurmeeting ist immer die gleiche.

- "Vielleicht brauchen wir ein stärkeres Material." Also probieren Sie einen härteren Kunststoff oder sogar eine spezielle Metalllegierung aus. Die neue Komponente verformt sich nicht, aber sie korrodiert schnell durch die aggressiven Prozesschemikalien oder ihre Reibung verursacht unannehmbaren Verschleiß an anderen Teilen. Das Problem ist nun anders, aber die Linie fällt immer noch aus.

- "Vielleicht ist es ein Qualitätsproblem." Sie wechseln den PTFE-Lieferanten und hoffen auf eine "bessere Charge". Doch ein paar Wochen oder Monate später tritt dasselbe Versagen auf. Das Problem ist hartnäckiger als einfache Materialqualität.

- "Lasst es uns überdimensionieren." Das Team verbringt Wochen damit, eine komplexe neue Baugruppe zu entwerfen, um die PTFE-Komponente zu schützen, was unnötige Komplexität und Wartungspunkte im System hinzufügt.

Jeder Versuch verbrennt Budget, verbraucht wertvolle Ingenieursstunden und verzögert Produktionspläne. Diese wiederholten Ausfälle untergraben das Vertrauen in Ihre Ausrüstung und Prozesse. Die wahren Kosten sind nicht nur der Preis eines Ersatzteils, sondern die Millionen an Produktionsausfällen, das Risiko für die Produktqualität und die Belastung Ihrer wertvollsten Ressource: die Zeit und Konzentration Ihres Teams.

Das Dilemma des Ingenieurs: Wenn die Stärke eines Materials zu seiner Schwäche wird

Der Grund, warum diese gängigen Lösungen versagen, ist, dass sie das Problem falsch diagnostizieren. Das Problem ist nicht, dass PTFE ein schlechtes Material ist. Das Problem ist, dass es oft wie eine einfache, magische Kugel behandelt wird, obwohl es tatsächlich ein hochspezialisiertes Werkzeug mit kritischen Designkompromissen ist.

Der Kern des Problems liegt in einem Paradoxon im Herzen der molekularen Struktur von PTFE.

Die Wahrheit über die Eigenschaften von PTFE

Die gleichen Kohlenstoff-Fluor-Bindungen, die PTFE seine legendäre chemische Inertheit und reibungsarme, antihaftbeschichtete Oberfläche verleihen, führen auch zu einem relativ weichen Material. Stellen Sie es sich so vor: Die Moleküle sind so stabil und nicht reaktiv, dass sie nicht fest aneinander haften, wodurch das Massenmaterial weniger steif ist als Metalle oder viele andere Polymere.

Dies schafft einen grundlegenden technischen Konflikt:

- Sie wählen es wegen seiner chemischen Beständigkeit, aber es kann unter mechanischer Belastung versagen. PTFE ist anfällig für "Kriechen" – eine langsame, dauerhafte Verformung unter anhaltender Last. Wenn Sie eine Standard-PTFE-Dichtung in einer Hochdruckanwendung ohne das richtige Design verwenden, wird sie sich schließlich verformen und undicht werden.

- Sie wählen es wegen seiner geringen Reibung, aber es kann durch Temperaturänderungen versagen. PTFE dehnt sich mit Wärme stärker aus und zieht sich zusammen als die Metallteile, an denen es oft befestigt ist. Ein Teil, das bei Raumtemperatur perfekt passt, kann bei Betriebstemperatur zu eng werden und klemmen oder zu locker werden und versagen.

Ihre "Lösungen" versagten, weil sie nur eine Seite der Gleichung berücksichtigten. Das Metallteil löste das Festigkeitsproblem, scheiterte aber am chemischen Test. Der Lieferantenwechsel änderte nichts, da die Grundursache die *Fehlanwendung* des Materials war, nicht das Material selbst. Sie benutzten einen erstklassigen Schraubendreher als ungeschickten Hammer.

Vom Rohmaterial zur zuverlässigen Lösung: Die Kraft der Präzision

Um diesen Kreislauf zu durchbrechen, brauchen Sie kein anderes Material. Sie brauchen einen anderen Ansatz. Die Lösung besteht nicht einfach darin, PTFE auszuwählen, sondern eine PTFE-Komponente speziell für die einzigartige Kombination von Belastungen in Ihrer Anwendung zu *konstruieren*.

Hier wird eine Komponente mehr als nur ein Stück Plastik. Sie wird zu einer zweckbestimmten Lösung. Um das Problem wirklich zu lösen, benötigen Sie ein Werkzeug, das:

- Dimensionsstabil ist: Es muss mit präzisen Toleranzen hergestellt werden, die die Wärmeausdehnung berücksichtigen, um eine einwandfreie Leistung über den gesamten Temperaturbereich zu gewährleisten.

- Anwendungsgeeignet ist: Das Design muss die mechanischen Grenzen des Materials berücksichtigen und Kriechen und vorzeitiges Versagen unter Last verhindern.

- Fehlerfrei rein ist: Das Material selbst muss die richtige Güteklasse haben, frei von Verunreinigungen, die seine Integrität oder Ihren Prozess beeinträchtigen könnten.

Bei KINTEK sind wir nicht nur Materiallieferanten, sondern Präzisionsfertiger. Wir haben unsere Expertise auf diesem tiefen Verständnis der technischen Kompromisse von PTFE aufgebaut. Unser Prozess ist darauf ausgelegt, die Grundursachen des Versagens direkt anzugehen:

- Wenn wir eine Hochlastanwendung sehen, liefern wir nicht einfach ein Standard-PTFE-Teil. Wir arbeiten mit Ihnen an einem Design, das die Belastung minimiert, oder empfehlen eine gefüllte PTFE-Güteklasse, die eine verbesserte mechanische Festigkeit bietet, ohne die chemische Beständigkeit zu beeinträchtigen.

- Unsere Präzisionsfertigungskapazitäten bedeuten, dass wir die Wärmeausdehnung von Anfang an berücksichtigen. Wir liefern eine Komponente, die nicht nur auf der Werkbank, sondern auch in Ihrer Maschine bei Betriebstemperatur passt und funktioniert.

Unsere Komponenten sind das Ergebnis des Wissens, dass in anspruchsvollen Branchen wie der Halbleiter-, Medizin- und chemischen Verarbeitung der Erfolg in Mikrometern gemessen und durch Zuverlässigkeit definiert wird.

Jenseits der Brandbekämpfung: Was mit vorhersehbarer Leistung möglich wird

Wenn Sie dieses wiederkehrende Komponentenausfallproblem endlich lösen, ist die Auswirkung weit größer als nur die Behebung eines Problems. Sie gewinnen Ressourcen zurück, erschließen neue Fähigkeiten und bringen Ihre gesamte Operation voran.

Stellen Sie sich vor, was Sie tun könnten:

- In der Halbleiterindustrie: Führen Sie aggressivere, schnellere Reinigungszyklen mit vollständigem Vertrauen in Ihre Dichtungen und Auskleidungen durch, was den Durchsatz und die Ausbeute der Wafer direkt verbessert.

- In der chemischen Verarbeitung: Verlängern Sie geplante Wartungsintervalle von sechs Monaten auf zwei Jahre, senken Sie die Betriebskosten und erhöhen Sie die Produktionsverfügbarkeit dramatisch.

- In Forschung und Entwicklung: Vertrauen Sie darauf, dass Ihre PTFE-Laborgeräte wirklich inert sind und nicht auslaugen, sich verziehen oder reagieren, um die Genauigkeit Ihrer Daten zu gewährleisten und das Innovationstempo zu beschleunigen.

Indem Sie ein wiederkehrendes Problem durch eine vorhersehbare, zuverlässige Lösung ersetzen, befähigen Sie Ihr Ingenieurteam, die Brandbekämpfung einzustellen und sich auf die nächste Generation von Produkten und Prozessverbesserungen zu konzentrieren, die Ihr Unternehmen voranbringen.

Dieser Übergang von reaktiver Wartung zu proaktiver Exzellenz beginnt mit der Wahl nicht nur des richtigen Materials, sondern des richtigen Partners. Wenn Sie bereit sind, über "gut genug" hinauszugehen und Ihre anspruchsvollsten Anwendungsherausforderungen zu lösen, hilft Ihnen unser Team gerne dabei, die richtige Lösung zu entwickeln. Lassen Sie uns die Details Ihres Projekts besprechen und wie eine präzisionsgefertigte Komponente den Unterschied machen kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Ähnliche Artikel

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Die Physik des Vertrauens: Warum PTFE das Fundament für Elektronik mit hohen Einsätzen ist

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst

- Wenn "chemisch inert" nicht ausreicht: Die verborgene Ursache für den Ausfall von PTFE-Komponenten

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt