Es ist eine bekannte und frustrierende Szene: Eine kritische Prozessleitung steht still. Schon wieder. Eine kleine Lache einer teuren oder gefährlichen Chemikalie hat sich unter einer Verbindung gesammelt und signalisiert eine weitere ungeplante Abschaltung. Sie haben diese exakte Dichtung oder Dichtungsgarnitur dreimal im letzten Jahr ausgetauscht, und jedes Versagen nagt an den Produktionszielen, bläht die Wartungsbudgets auf und birgt ein weiteres Risiko für Ihren Betrieb.

Sie haben alles versucht, warum passiert das immer wieder?

Warum „stärker“ nicht immer die Antwort ist: Die fehlgeleitete Suche nach einer Lösung

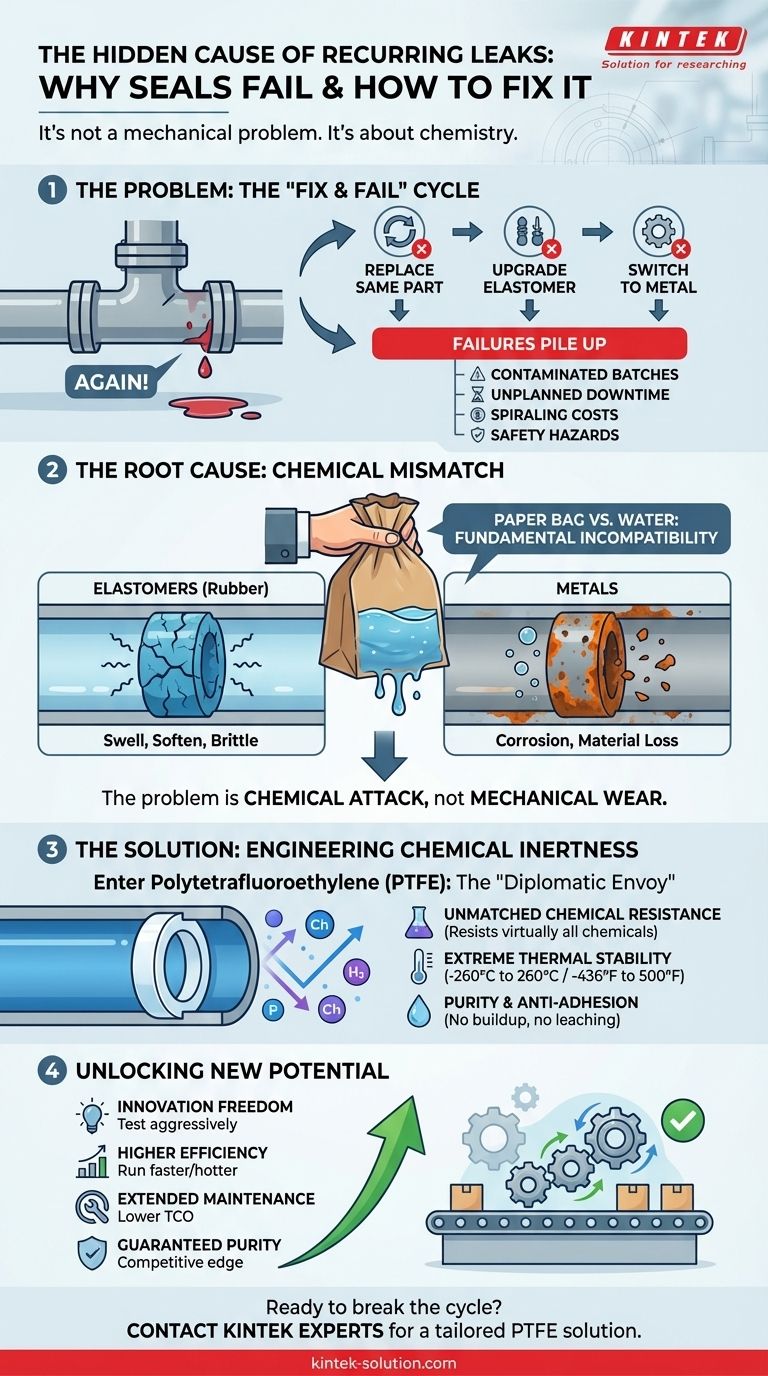

Wenn eine Dichtung oder ein Dehnungskompensator versagt, ist der unmittelbare Instinkt, es als mechanisches Problem zu behandeln. Die Logik scheint stichhaltig: Die Komponente war nicht stark genug, um dem Druck standzuhalten, oder flexibel genug, um die Vibrationen zu absorbieren.

Dies führt zu einem vorhersehbaren – und oft fruchtlosen – Lösungsweg:

- Austausch durch das gleiche Teil: Die einfachste Lösung. Sie hoffen, dass das letzte Teil nur ein Ausrutscher war, ein einzelnes defektes Teil aus einer schlechten Charge. Aber ein paar Monate später kehrt das Leck zurück.

- „Upgrade“ auf ein strapazierfähiges Elastomer: Sie wechseln von einem Standardgummi zu einer „robusteren“ oder teureren Variante und glauben, dass mehr Masse oder eine höhere Druckbeständigkeit das Problem lösen wird. Dennoch tritt die gleiche langsame Degradation auf.

- Umstieg auf Metall: Für Hochdrucksysteme entscheiden Sie sich vielleicht sogar für eine Metallverbindung und denken, dass deren Steifigkeit eine perfekte Abdichtung garantiert. Aber bald finden Sie Anzeichen von Korrosion, die das System beeinträchtigen.

Jeder dieser Versuche behandelt das Symptom – das physische Versagen –, während die Ursache vollständig ignoriert wird. Die negativen geschäftlichen Folgen häufen sich:

- Kontaminierte Chargen: In der Halbleiter-, Medizin- oder Pharmaindustrie kann selbst mikroskopische Materialdegradation Verunreinigungen abgeben und eine gesamte hochwertige Produktionscharge ruinieren.

- Ungeplante Ausfallzeiten: Jede Stunde, in der Ihre Anlage wegen einer „kleinen“ Reparatur stillsteht, ist eine Stunde verlorener Umsatz und Produktivität.

- Explodierende Wartungskosten: Das Budget für Ersatzteile und Arbeitsstunden steigt, wodurch Ressourcen von Innovation und Prozessverbesserung abgezogen werden.

- Sicherheitsrisiken: In der chemischen Verarbeitung kann ein scheinbar kleines Leck Personal aggressiven Säuren oder Lösungsmitteln aussetzen und eine ernsthafte Haftungsgefahr darstellen.

Der Kreislauf setzt sich fort, weil das Problem nicht die mechanische Festigkeit betrifft. Es geht um Chemie.

Der wahre Schuldige: Wenn Ihre Materialien chemisch nicht übereinstimmen

Stellen Sie sich vor, Sie versuchen, Wasser in einer Papiertüte zu transportieren. Die Tüte ist perfekt geeignet, um Sand oder andere trockene Güter aufzunehmen, aber sobald Sie Wasser hinzufügen, löst sich ihre strukturelle Integrität auf. Die Tüte ist nicht „schwach“ gescheitert; sie ist gescheitert, weil sie grundlegend mit ihrem Inhalt unvereinbar war.

Genau das passiert in Ihren Prozessleitungen.

Standardelastomere und sogar viele Metalle befinden sich in einem ständigen, langsamen Kampf mit den Medien, die sie enthalten. Aggressive Chemikalien, Lösungsmittel und extreme Temperaturen üben nicht nur Druck auf eine Dichtung aus; sie greifen aktiv ihre molekulare Struktur an.

- Elastomere (Gummi): Können aufquellen, erweichen oder spröde werden, wenn sie aggressiven Chemikalien ausgesetzt sind, und verlieren ihre Dichtungsfähigkeit lange bevor ein sichtbarer Riss entsteht.

- Metalle: Sind anfällig für Korrosion durch Säuren und Basen, die das Material langsam zerfressen und die Dichtung von innen heraus beeinträchtigen.

Die „strapazierfähigen“ Ersatzteile, die Sie ausprobiert haben, sind nur stärkere Papiertüten. Sie halten vielleicht etwas länger, sind aber zum Scheitern verurteilt, weil sie einen chemischen Kampf führen, keinen mechanischen. Der einzige Weg zu gewinnen, ist, den Kampf einzustellen und ein Material zu wählen, das dem Konflikt von vornherein unempfindlich ist.

Die Ursache beheben: Konstruktion mit chemischer Inertheit im Sinn

Um eine dauerhafte Systemintegrität zu erreichen, brauchen Sie kein stärkeres Material; Sie brauchen ein nicht reaktives. Sie brauchen eine Komponente, die der aggressiven Chemie und den extremen Temperaturen Ihres Prozesses völlig gleichgültig gegenübersteht.

Dies ist das Prinzip hinter Polytetrafluorethylen (PTFE).

PTFE ist nicht nur ein weiterer Kunststoff. Es ist ein Hochleistungs-Fluorpolymer, das von Grund auf für einen Hauptzweck entwickelt wurde: nahezu vollständig chemisch inert zu sein. Es ist das materialwissenschaftliche Äquivalent eines diplomatischen Gesandten – es reagiert einfach nicht mit der feindlichen Umgebung um es herum.

Bei KINTEK verkaufen wir nicht nur PTFE-Teile; wir entwickeln Lösungen, die auf diesem grundlegenden Verständnis der Materialwissenschaft basieren. Unsere präzisionsgefertigten PTFE-Komponenten sind das ideale Werkzeug zur Behebung dieser Ursache, da sie darauf ausgelegt sind, die spezifischen Schwachstellen herkömmlicher Materialien anzugehen:

- Unübertroffene chemische Beständigkeit: Unser hochreines PTFE ist gegen praktisch alle Industriechemikalien, Säuren und Lösungsmittel beständig. Es zersetzt sich nicht, quillt nicht auf und korrodiert nicht, was eine stabile, langlebige Abdichtung gewährleistet.

- Extreme thermische Stabilität: Von kryogenen Tiefen von -260 °C bis zu Hochtemperaturanwendungen von 260 °C (-436 °F bis 500 °F) behalten unsere PTFE-Komponenten ihre Integrität, wo Elastomere brechen oder schmelzen würden.

- Reinheit und Antihaftbeschichtung: Die von Natur aus antihaftende, reine Oberfläche von PTFE verhindert Medienansammlungen und Materialauslaugungen und schützt die Integrität Ihres Endprodukts in sensiblen Anwendungen wie der Halbleiterfertigung und bei medizinischen Geräten.

Durch die Fertigung kundenspezifischer Komponenten nach Ihren genauen Vorgaben stellen wir sicher, dass die Lösung nicht nur aus dem richtigen Material besteht, sondern auch perfekt für die einzigartigen mechanischen Anforderungen Ihres Systems ausgelegt ist.

Von ständigen Reparaturen zur Erschließung neuer Potenziale

Sobald Sie das chronische Problem der Materialunverträglichkeit beseitigt haben, tun Sie mehr als nur Lecks zu stoppen. Sie erschließen ein neues Maß an betrieblicher Freiheit und Innovation.

Stellen Sie sich eine Zukunft vor, in der:

- Ihr F&E-Team mit aggressiveren Chemikalien experimentieren kann, um Produkte der nächsten Generation zu entwickeln, in dem Wissen, dass die Ausrüstung damit umgehen kann.

- Sie Prozesse bei höheren Temperaturen durchführen können, um den Durchsatz und die Effizienz zu steigern, ohne Angst vor Materialdegradation zu haben.

- Wartungszyklen dramatisch verlängert werden, wodurch Ihre Gesamtbetriebskosten gesenkt und Ihr Ingenieurteam entlastet wird, sich auf wertschöpfende Projekte statt auf Brandbekämpfung zu konzentrieren.

- Die Produktreinheit garantiert ist, Ihnen einen Wettbewerbsvorteil in qualitätskritischen Märkten verschafft und das Risiko kostspieliger Chargenkontaminationen eliminiert.

Die Behebung wiederkehrender Geräteausfälle bedeutet nicht nur die Reparatur eines Teils; es bedeutet die Beseitigung einer grundlegenden Einschränkung Ihres Geschäfts. Wenn Sie bereit sind, den „Reparieren und Scheitern“-Zyklus zu durchbrechen und einen widerstandsfähigeren, innovativeren und profitableren Betrieb aufzubauen, ist der erste Schritt die Wahl des richtigen Materials.

Ihre Herausforderung ist einzigartig, und eine Einheitslösung reicht nicht aus. Lassen Sie uns die spezifischen chemischen und thermischen Anforderungen Ihres Systems besprechen und eine PTFE-Lösung entwickeln, die die Zuverlässigkeit bietet, nach der Sie gesucht haben. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Ähnliche Artikel

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Die Physik des Vertrauens: Warum PTFE das Fundament für Elektronik mit hohen Einsätzen ist

- Wenn "chemisch inert" nicht ausreicht: Die verborgene Ursache für den Ausfall von PTFE-Komponenten

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt

- Ihre "inerte" PTFE-Komponente könnte die eigentliche Ursache für Systemausfälle sein