Für Ingenieure und Laborleiter in risikoreichen Branchen ist dies eine frustrierend häufige Szene. Eine kritische Produktionslinie kommt zum Stillstand. Ein wichtiges Experiment wird kontaminiert. Die Ursache? Eine einzige Komponente – eine Dichtung, eine Auskleidung, ein Ventilsitz – ist ausgefallen.

Sie haben das Material speziell wegen seiner „überlegenen“ Eigenschaften gewählt. Es sollte chemisch inert, temperaturbeständig und ultra-zuverlässig sein. Doch hier stehen Sie, konfrontiert mit kostspieligen Ausfallzeiten, verschwendeten Materialien und einer weiteren verpassten Frist, alles nur, weil das „perfekte“ Material nicht wie versprochen funktioniert hat.

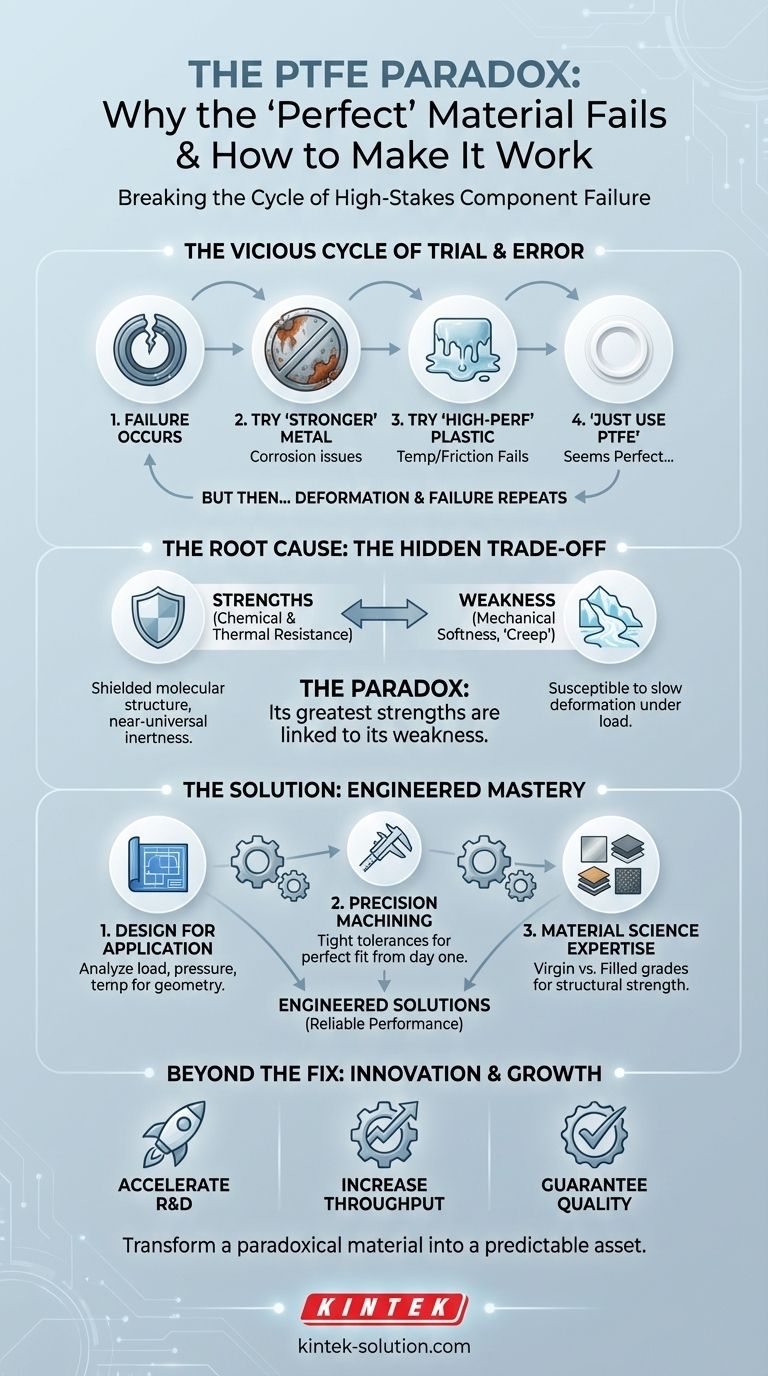

Der Teufelskreis von Versuch und Irrtum

Wenn Ihnen diese Geschichte bekannt vorkommt, sind Sie nicht allein. Wenn eine Komponente in einer anspruchsvollen Umgebung (wie in einem chemischen Reaktor oder einer Nassbank für Halbleiter) versagt, sieht der Fehlerbehebungsprozess oft so aus:

- Versuchen Sie eine „stärkere“ Metalllegierung: Sie wechseln von 316L-Edelstahl zu einer exotischeren Legierung wie Hastelloy. Es funktioniert eine Weile, aber schließlich findet die Korrosion einen Weg, und die Kosten steigen sprunghaft an.

- Versuchen Sie einen anderen „Hochleistungs“-Kunststoff: Sie experimentieren mit PEEK oder einem anderen Polymer. Es löst vielleicht das chemische Problem, versagt aber bei höheren Temperaturen oder bietet nicht die notwendige reibungsarme Oberfläche.

- „Verwenden Sie einfach PTFE“: Schließlich greifen Sie zu Polytetrafluorethylen (PTFE), dem legendären Material, das für seine nahezu universelle chemische Inertheit und extreme Temperaturstabilität bekannt ist. Es scheint die endgültige Lösung zu sein.

Aber dann, ein paar Wochen oder Monate später, versagt es auch. Nicht durch Korrosion oder Schmelzen, sondern durch Verformung. Die Dichtung verliert ihre Form, die Auskleidung wölbt sich, und der Fehlerzyklus beginnt von neuem. Jede Schleife dieses Zyklus verbrennt mehr Budget, verzögert Projekte und, was am wichtigsten ist, untergräbt das Vertrauen in die Zuverlässigkeit Ihres Produkts oder Prozesses.

Die Grundursache: Der versteckte Kompromiss in PTFE

Der Grund, warum dieser Zyklus so schwer zu durchbrechen ist, liegt darin, dass die meisten Menschen das Problem falsch diagnostizieren. Der Fehler liegt nicht im gewählten Material, sondern in einem grundlegenden Missverständnis seiner Natur.

PTFE ist ein Material der Extreme. Die gleiche einzigartige Molekülstruktur (eine lange Kette von Kohlenstoffatomen, die vollständig von Fluoratomen abgeschirmt ist), die ihm nahezu übernatürliche chemische und thermische Beständigkeit verleiht, macht es auch mechanisch weich. Im Vergleich zu Metallen oder sogar anderen technischen Kunststoffen ist PTFE anfällig für „Kriechen“ – eine langsame, allmähliche Verformung unter konstanter Last oder Druck.

Stellen Sie es sich wie einen Gletscher vor: Seine Bewegung ist von Moment zu Moment unmerklich, aber im Laufe der Zeit formt er die Landschaft neu. Ebenso wird eine PTFE-Komponente unter mechanischer Belastung langsam aus ihren Sollmaßen „fließen“, was schließlich zu einem Leck oder einem mechanischen Versagen führt.

Dies ist das PTFE-Paradoxon: Seine größten Stärken sind untrennbar mit seiner größten Schwäche verbunden.

Die üblichen „Lösungen“ versagen, weil sie nur eine Seite der Gleichung angehen:

- Der Wechsel zu einem anderen Metall löst das Problem der mechanischen Festigkeit, führt aber das Problem der chemischen Korrosion wieder ein.

- Das Verdicken eines Standard-PTFE-Teils stoppt das Kriechen nicht; es verbraucht nur mehr Material, das sich schließlich sowieso verformen wird.

Sie haben versucht, ein chemisches oder thermisches Problem zu lösen, aber unbewusst ein mechanisches geschaffen.

Die Lösung: Es ist nicht nur das Material, es ist die Beherrschung

Um den Kreislauf zu durchbrechen, müssen Sie aufhören, über einen einfachen Materialwechsel nachzudenken, und stattdessen über ganzheitliches Komponentendesign nachdenken. Die Lösung besteht nicht nur darin, PTFE zu verwenden, sondern PTFE richtig zu verwenden.

Dies erfordert ein tiefes Verständnis dafür, wie man seine angeborene Neigung zum Kriechen ausgleicht und gleichzeitig seine herausragenden Leistungseigenschaften bewahrt. Dazu benötigen Sie einen Partner, der PTFE nicht als Rohmaterial zum Verkauf, sondern als komplexes Medium zur Beherrschung betrachtet.

Hier wird die fachmännische Fertigung entscheidend. Eine echte Lösung umfasst:

- Design für die Anwendung: Analyse der spezifischen Belastung, des Drucks und der Temperatur, denen Ihre Komponente ausgesetzt sein wird, um eine Teilgeometrie zu entwerfen, die Spannungsspitzen minimiert und das Kriechen mildert.

- Präzisionsbearbeitung: Einhaltung außergewöhnlich enger Toleranzen, um vom ersten Tag an eine perfekte Passform zu gewährleisten, da jede anfängliche Lücke den Verformungsprozess beschleunigen kann.

- Materialwissenschaftliche Expertise: Wissen, wann reines PTFE und wann ein gefülltes Material (z. B. glas- oder kohlenstoffgefüllt) zu verwenden ist, um die mechanische Festigkeit für strukturelle Anwendungen zu verbessern, ohne seine Kernvorteile zu beeinträchtigen.

Bei KINTEK verkaufen wir keine PTFE-Teile. Wir liefern konstruierte Lösungen. Unser gesamter Prozess basiert auf einem tiefen Verständnis des PTFE-Paradoxons. Wir fertigen Präzisionskomponenten – von kundenspezifischen Laborgeräten und Auskleidungen bis hin zu Hochreinigungsdichtungen –, die speziell dafür entwickelt wurden, in den anspruchsvollsten Halbleiter-, Medizin- und Industrieumgebungen zuverlässig zu funktionieren. Wir behandeln die „schwierig zu verarbeitende“ Natur von PTFE nicht als Einschränkung, sondern als unser Kernwertversprechen.

Über die Reparatur hinaus: Vom ständigen Krisenmanagement zur bahnbrechenden Innovation

Wenn Sie diesen wiederkehrenden Komponentenausfall endlich beheben, geschieht etwas Bemerkenswertes. Sie reparieren nicht mehr nur ein Problem, sondern bauen eine robustere, zuverlässigere Grundlage für Ihren gesamten Betrieb.

Die einst für Fehlerbehebung, Ausfallzeiten und Ersatzteile aufgewendeten Ressourcen werden frei. Anstatt sich Gedanken über Materialkompatibilität zu machen, können Sie:

- F&E beschleunigen: Ihre Prozesse auf höhere Temperaturen bringen oder aggressivere Chemikalien verwenden, um schneller zu innovieren.

- Durchsatz erhöhen: Ihre Produktionslinien länger, mit größerem Vertrauen und weniger Wartung betreiben.

- Qualität garantieren: Die Reinheit und Integrität Ihres Endprodukts sicherstellen, sei es ein lebensrettendes Medizinprodukt oder ein Halbleiterchip der nächsten Generation.

Der Ausfall einer einzelnen Dichtung ist nicht nur ein technisches Problem, sondern ein geschäftlicher Engpass, der Ihr Potenzial einschränkt. Durch die Zusammenarbeit mit einem Experten, der versteht, wie man ein paradoxes Material in einen vorhersehbaren Vermögenswert verwandelt, können Sie diesen Engpass endgültig beseitigen. Gehen wir über Notlösungen hinaus und bauen wir eine widerstandsfähigere Grundlage für Ihre kritischsten Anwendungen. Kontaktieren Sie unsere Experten, um zu besprechen, wie präzisionsgefertigte PTFE-Komponenten Ihren gesamten Betrieb stärken können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Ähnliche Artikel

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Ihre "inerte" PTFE-Komponente könnte die eigentliche Ursache für Systemausfälle sein