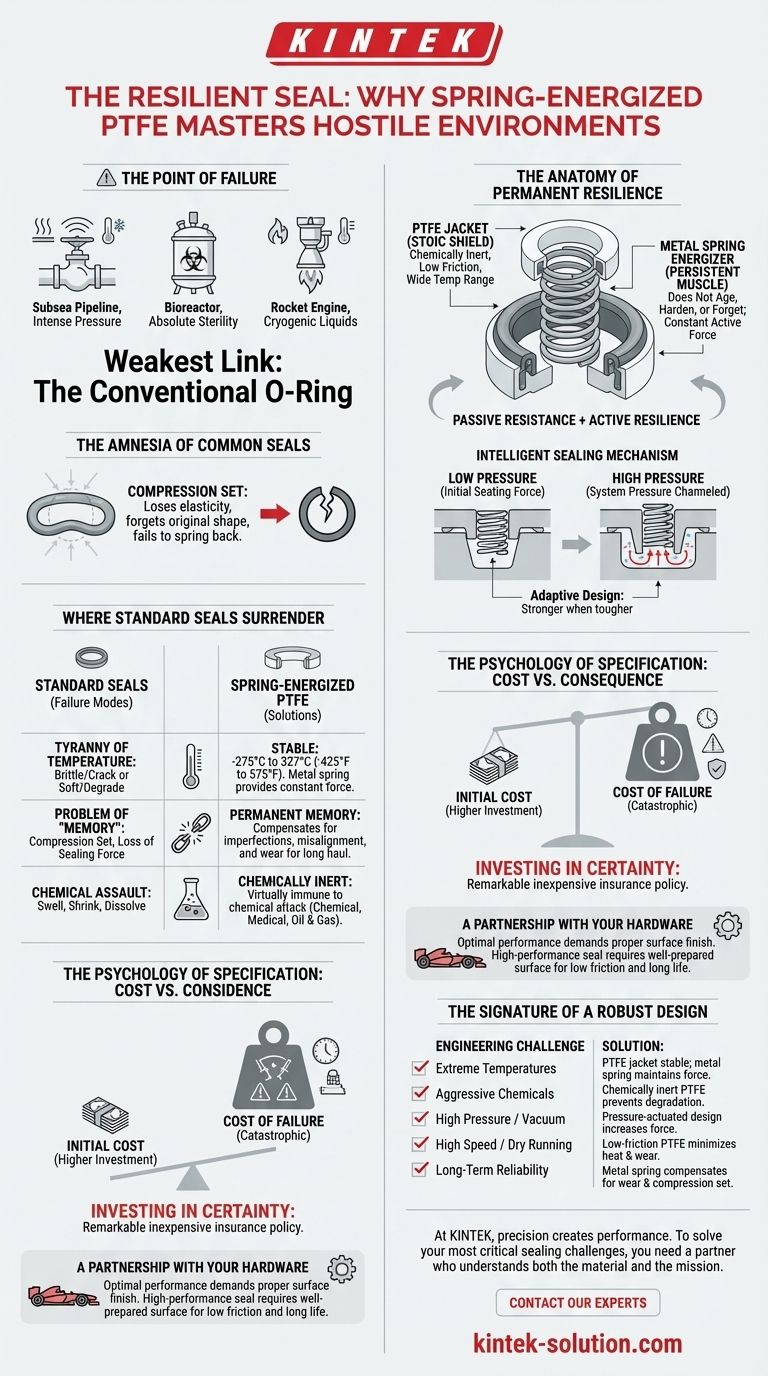

Der Punkt des Versagens

Stellen Sie sich ein Ventil an einer subsea-Pipeline vor, Meilenen unter der Oberfläche. Der Druck ist immens, die Temperatur liegt nahe dem Gefrierpunkt, und die Kosten eines einzigen Versagens sind katastrophal.

Stellen Sie sich nun einen Bioreaktor vor, der ein lebensrettendes Medikament verarbeitet, wo Sterilität absolut ist. Oder eine Raketentriebwerkspumpe, wo kryogene Flüssigkeiten auf gewaltige Kräfte treffen.

In diesen Szenarien ist das schwächste Glied oft die kleinste, am meisten übersehene Komponente: die Dichtung. Und hier stößt der herkömmliche Gummi-O-Ring an seine physikalischen Grenzen.

Die Amnesie gängiger Dichtungen

Standard-Elastomer-Dichtungen leiden unter einer Art Materialamnesie.

Mit der Zeit erfahren sie unter konstantem Druck und Temperaturschwankungen einen "Druckverformungsrest". Sie verlieren ihre Elastizität, vergessen ihre ursprüngliche Form und federn nicht mehr zurück. Dies ist ein stilles, allmähliches Versagen – ein langsames Leck, das zu einem kritischen Bruch wird.

Dies ist kein Defekt; es ist die grundlegende Natur des Materials. Für Anwendungen, bei denen ein Versagen keine Option ist, ist eine andere Ingenieurphilosophie erforderlich.

Die Anatomie permanenter Widerstandsfähigkeit

Eine federaktivierte Dichtung ist eine elegante Lösung, die aus diesem Bedarf entstanden ist. Ihr Design ist eine Partnerschaft zwischen zwei unterschiedlichen Materialien, die jeweils die Schwächen des anderen abdecken.

Eine Geschichte von zwei Materialien

Das Design kombiniert einen präzisionsgefertigten Mantel, typischerweise aus Polytetrafluorethylen (PTFE), und einen Metallfederaktivator.

- Der PTFE-Mantel wirkt als stoischer Schild. Er ist chemisch inert, unbeeindruckt von nahezu jeder Industriechemikalie. Er hat einen unglaublich niedrigen Reibungskoeffizienten und einen großen Betriebstemperaturbereich.

- Der Metallfederaktivator ist der beharrliche Muskel. Im Gegensatz zu einem Elastomer altert, verhärtet oder vergisst er nicht. Er liefert eine konstante, aktive mechanische Kraft, die sicherstellt, dass die Dichtlippen immer im Eingriff sind.

Der Mantel sorgt für den passiven Widerstand; die Feder sorgt für die aktive Widerstandsfähigkeit.

Ein intelligenter Dichtungsmechanismus

Der Genialität des Designs liegt darin, wie es die Energie des Systems zu seinem Vorteil nutzt.

Bei niedrigem Druck liefert die Feder die anfängliche Anpresskraft und erzeugt eine dichte Abdichtung. Wenn der Systemdruck steigt, wird dieser Druck in den U-förmigen Hohlraum des Mantels geleitet und drückt die Dichtlippen mit immenser Kraft gegen die Hardware.

Die Dichtung wird gerade dann stärker, wenn die Herausforderung größer wird. Es ist ein inhärent adaptives Design.

Wo Standarddichtungen aufgeben

Diese Synergie löst direkt die Ausfallmodi, die herkömmliche Dichtungen in extremen Umgebungen plagen.

Die Tyrannei der Temperatur

Elastomere werden bei kryogenen Temperaturen spröde und reißen oder werden bei hoher Hitze weich und zersetzen sich.

Eine federaktivierte PTFE-Dichtung arbeitet einwandfrei von -275°C (-425°F) bis 327°C (575°F). Der PTFE-Mantel bleibt stabil, und die Metallfeder liefert unabhängig von thermischen Schocks weiterhin eine konstante Dichtkraft.

Das Problem des "Gedächtnisses"

Wie erwähnt, leiden Elastomere unter Druckverformungsrest. Die Metallfeder hingegen hat ein perfektes, permanentes Gedächtnis.

Dies ermöglicht es der Dichtung, geringfügige Hardware-Ungenauigkeiten, Wellen-Fehlausrichtungen und vor allem den natürlichen Verschleiß des PTFE-Mantels über seine lange Lebensdauer auszugleichen. Sie gewährleistet Zuverlässigkeit auf lange Sicht.

Der chemische Angriff

Aggressive Lösungsmittel, Säuren und Laugen lassen Elastomere quellen, schrumpfen oder sich auflösen.

Die nahezu universelle chemische Inertheit von PTFE bedeutet, dass die Dichtung praktisch immun gegen chemische Angriffe ist, was sie zur Standardwahl für chemische Verarbeitung, medizinische Geräte und Öl- & Gas-Anwendungen macht.

Die Psychologie der Spezifikation: Kosten vs. Konsequenz

Obwohl überlegen, sind dies spezialisierte Komponenten. Ihre Einführung erfordert eine Verlagerung der Denkweise des Ingenieurs vom Fokus auf die Stückkosten zum Fokus auf die Gesamtkosten des Versagens.

Investition in Sicherheit

Eine federaktivierte Dichtung hat höhere Anfangskosten als ein einfacher O-Ring. Dies führt oft zu einem Moment des Zögerns.

Die wahren Kosten einer Komponente sind jedoch nicht ihr Kaufpreis. Es sind die Kosten ihres Versagens. Wenn Sie die Kosten für Ausfallzeiten, Produktrückrufe, Umweltsanierung oder Sicherheitsvorfälle berücksichtigen, wird die höhere Anfangsinvestition zu einer bemerkenswert günstigen Versicherungspolice.

Eine Partnerschaft mit Ihrer Hardware

Optimale Leistung erfordert eine ordnungsgemäße Oberflächengüte der Gegenhardware. Dies ist kein Mangel der Dichtung; es ist eine Eigenschaft jedes Hochleistungssystems.

Sie würden keine Billigreifen auf einen Formel-1-Wagen montieren. Ebenso erfordert eine Hochleistungsdichtung eine gut vorbereitete Oberfläche, um ihr volles Potenzial für geringe Reibung und lange Lebensdauer zu entfalten.

Das Kennzeichen eines robusten Designs

Die Entscheidung für eine federaktivierte Dichtung ist ein klares Indiz dafür, dass Zuverlässigkeit ein primärer Designfaktor ist. Die Wahl wird in mehreren Schlüsselszenarien deutlich.

| Technische Herausforderung | Wie die federaktivierte Dichtung sie löst |

|---|---|

| Extreme Temperaturen | PTFE-Mantel bleibt stabil; Metallfeder behält konstante Kraft. |

| Aggressive Chemikalien | Chemisch inerter PTFE-Mantel verhindert Zersetzung, Quellung oder Versagen. |

| Hoher Druck / Vakuum | Druckaktiviertes Design nutzt Systemdruck zur Erhöhung der Dichtkraft. |

| Hohe Geschwindigkeit / Trockenlauf | PTFE mit geringer Reibung minimiert Wärmeentwicklung und Verschleiß. |

| Langfristige Zuverlässigkeit | Metallfeder gleicht Verschleiß aus und eliminiert Druckverformungsrest. |

Die Konstruktion für extreme Umgebungen erfordert mehr als nur eine clevere Komponente; sie erfordert Präzision in der Fertigung. Die theoretische Widerstandsfähigkeit einer federaktivierten Dichtung wird nur durch exakte Produktionsstandards und tiefes Materialwissen realisiert.

Bei KINTEK sind wir auf die Herstellung kundenspezifischer PTFE-Komponenten spezialisiert, die robuste Designs in zuverlässige Realitäten verwandeln. Ob für Halbleiter-, Medizin- oder Industrieanwendungen, das Prinzip bleibt dasselbe: Präzision schafft Leistung. Um Ihre kritischsten Dichtungsherausforderungen zu lösen, benötigen Sie einen Partner, der sowohl das Material als auch die Mission versteht.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Ähnliche Artikel

- Der unsichtbare Arbeitstier: Warum PTFE die Standardwahl für unmögliche Probleme ist

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Wenn "chemisch inert" nicht ausreicht: Die verborgene Ursache für den Ausfall von PTFE-Komponenten

- Die unsichtbare Komponente: Wie PTFE zum Fundament der Zuverlässigkeit medizinischer Geräte wurde

- Wenn „chemisch inert“ nicht ausreicht: Warum Ihre PTFE-Komponenten versagen und wie Sie dies verhindern können