Es ist 3 Uhr morgens auf einer Nordsee-Ölplattform. Ein Alarm schrillt. Eine kritische Flanschverbindung zeigt einen Druckabfall. Ein Wartungsingenieur, gepeitscht von Wind und Gischt, setzt einen Schraubenschlüssel auf eine Reihe von Schrauben, die seit fünf Jahren nicht mehr angefasst wurden.

Die erste Schraube ist festgefressen, ihr Kopf durch Korrosion abgerundet. Die zweite bricht unter Drehmoment ab. Das Versagen des Systems ist nicht die undichte Dichtung; es ist das einfache, übersehene Verbindungselement, das nun zwischen Kontrolle und Katastrophe steht.

Dieses Szenario ist kein Versagen der Materialfestigkeit. Es ist ein Versagen der Voraussicht – eine Fehleinschätzung der unsichtbaren Kräfte von Reibung und Chemie, die mechanische Baugruppen unaufhaltsam zersetzen. Es unterstreicht eine psychologische Blindheit im Ingenieurwesen: Wir priorisieren oft die berechnete Festigkeit einer Komponente gegenüber ihrer langfristigen, realen Widerstandsfähigkeit.

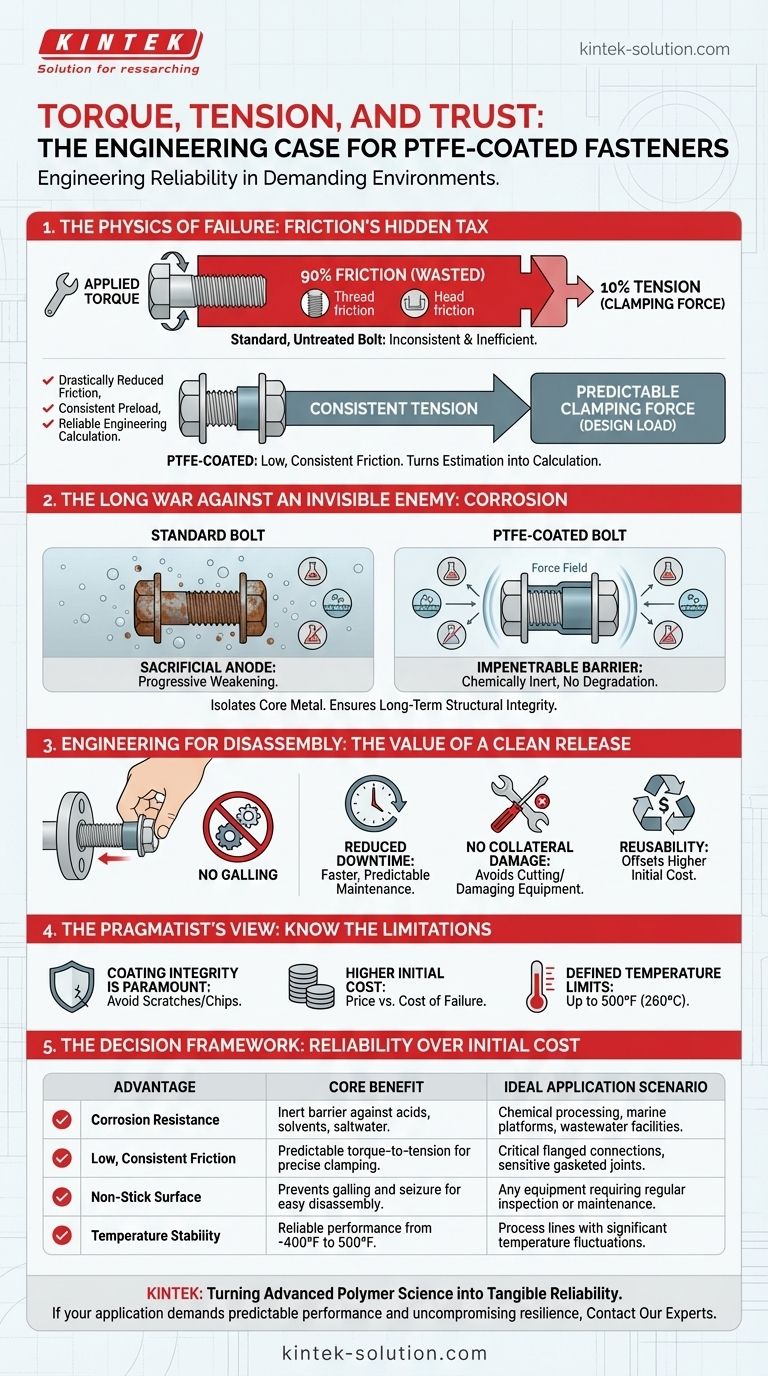

Die Physik des Versagens: Die versteckte Steuer der Reibung

Wenn ein Ingenieur eine Schraube anzieht, ist sein Ziel nicht das Drehmoment. Sein Ziel ist die Spannung oder Vorspannung – die Klemmkraft, die eine Verbindung zusammenhält.

Bei einer Standard-unbehandelten Schraube werden jedoch bis zu 90 % des angelegten Drehmoments allein durch die Überwindung der Reibung in den Gewinden und unter dem Kopf verbraucht. Das ist nicht nur ineffizient; es ist gefährlich inkonsistent. Die Reibung variiert je nach Oberflächenbeschaffenheit, Schmierung und Korrosion, was die Beziehung zwischen dem gemessenen Drehmoment und der erreichten Spannung zu einer Glückssache macht.

Dies ist das erste Problem, das Polytetrafluorethylen (PTFE)-Beschichtungen mit fast schöner Eleganz lösen.

PTFE hat einen der niedrigsten Reibungskoeffizienten aller festen Materialien. Durch die Beschichtung eines Verbindungselements reduzieren Sie diese "Reibungssteuer" drastisch. Wichtiger noch, Sie machen sie konsistent. Das angelegte Drehmoment überträgt sich direkt und vorhersagbar auf die Schraubenspannung, wodurch sichergestellt wird, dass jedes Verbindungselement in einem Muster seine vorgesehene Last trägt. Dies verwandelt eine risikoreiche Schätzung in eine zuverlässige technische Berechnung.

Der lange Krieg gegen einen unsichtbaren Feind

Mechanische Komponenten befinden sich in einem ständigen Krieg mit ihrer Umgebung. In Chemieanlagen, Meeresumgebungen oder sogar Reinräumen für Halbleiter führen aggressive Säuren, Salzwasser und Lösungsmittel einen langsamen, unaufhaltsamen Angriff.

Korrosion ist nicht nur ein kosmetisches Problem; sie ist eine fortschreitende Schwächung der strukturellen Integrität eines Materials. Eine Standard-Schraube wirkt als Opferanode und löst sich langsam auf, bis sie ihre Last nicht mehr tragen kann.

Hier kommt die zweite Kerneigenschaft von PTFE ins Spiel: Es ist fast vollständig chemisch inert. Eine PTFE-Beschichtung wirkt als undurchdringliche Barriere und isoliert das Kernmetall von der feindlichen Umgebung. Sie rostet nicht, zersetzt sich nicht und reagiert nicht. Sie hält einfach stand und sorgt dafür, dass die mechanischen Eigenschaften des Verbindungselements über Jahre hinweg intakt bleiben.

Konstruktion für die Demontage: Der Wert einer sauberen Lösung

Ein gut konstruiertes System definiert sich nicht nur durch seine Montage, sondern auch durch seine Demontage. Wartung ist kein nachträglicher Gedanke; sie ist ein geplanter Teil des Lebenszyklus einer Komponente.

Die Antihaft-Eigenschaften von PTFE verhindern Fressen, eine Form von adhäsivem Verschleiß, bei dem sich Schraubengewinde unter Druck festfressen, ein häufiger Albtraum bei Edelstahl. Für den Ingenieur auf der Ölplattform bedeutet dies eine Schraube, die sich auch nach einem Jahrzehnt im Einsatz sauber und leicht lösen lässt.

Diese einzige Eigenschaft führt zu:

- Reduzierte Ausfallzeiten: Die Wartung ist schneller und vorhersehbarer.

- Keine Kollateralschäden: Festgefressene Schrauben müssen nicht abgeschnitten werden, was das Risiko birgt, teure Flansche oder Geräte zu beschädigen.

- Wiederverwendbarkeit: Verbindungselemente können oft wiederverwendet werden, was ihre höheren Anschaffungskosten ausgleicht.

Die Sicht des Pragmatikers: Kennen Sie die Grenzen

PTFE-beschichtete Verbindungselemente sind eine spezialisierte Lösung, keine universelle. Die Berücksichtigung ihrer Kompromisse ist entscheidend für die richtige Anwendung.

- Integrität der Beschichtung ist entscheidend: Die PTFE-Schicht ist relativ weich. Unsachgemäße Werkzeuge oder unvorsichtige Handhabung können die Beschichtung zerkratzen oder abplatzen lassen und so einen Eintrittspunkt für Korrosion schaffen.

- Höhere Anschaffungskosten: Der spezielle Beschichtungsprozess macht diese Verbindungselemente anfänglich teurer als Standard-verzinkte Schrauben. Dies ist eine klassische "Preis vs. Kosten"-Entscheidung. Der Preis wird einmal bezahlt; die Kosten für Ausfälle oder schwierige Wartung werden wiederholt bezahlt.

- Definierte Temperaturgrenzen: PTFE leistet bis zu 260 °C (500 °F) hervorragende Dienste, ist aber für Anwendungen mit extremer Hitze wie Ofen- oder Motorauspuffkomponenten nicht geeignet.

Der Entscheidungsrahmen: Zuverlässigkeit über Anschaffungskosten

Die Wahl des richtigen Verbindungselements ist eine Übung im Risikomanagement. Die Entscheidung hängt von den Folgen eines Versagens und dem Wert der Vorhersagbarkeit ab.

| Vorteil | Kernnutzen | Ideales Anwendungsszenario |

|---|---|---|

| Korrosionsbeständigkeit | Eine inerte Barriere gegen Säuren, Lösungsmittel und Salzwasser. | Chemische Verarbeitung, Offshore-Plattformen, Abwasseranlagen. |

| Geringe, konsistente Reibung | Vorhersagbares Drehmoment zu Spannung für präzise Klemmung. | Kritische Flanschverbindungen, empfindliche Dichtungsfugen. |

| Antihaft-Oberfläche | Verhindert Fressen und Festfressen für einfache Demontage. | Jede Ausrüstung, die regelmäßige Inspektion oder Wartung erfordert. |

| Temperaturstabilität | Zuverlässige Leistung von -240 °C bis 260 °C (-400 °F bis 500 °F). | Prozessleitungen mit erheblichen Temperaturschwankungen. |

Letztendlich ist die Spezifikation eines PTFE-beschichteten Verbindungselements eine Erklärung dafür, dass langfristige Zuverlässigkeit, Sicherheit und einfache Wartung wichtiger sind als die Minimierung der anfänglichen Materialkosten.

Die Lösung dieser systemischen Herausforderungen erfordert mehr als nur die Wahl einer Beschichtung; sie erfordert einen Fertigungspartner, der die Nuancen der Materialwissenschaft und der Präzisionsfertigung versteht. Bei KINTEK sind wir darauf spezialisiert, kundenspezifische PTFE-Komponenten – von hochintegren Dichtungen und Auskleidungen bis hin zu beschichteten Verbindungselementen – für die anspruchsvollsten Industrien der Welt zu entwickeln, darunter die Halbleiter-, Medizin- und industrielle Prozessindustrie. Wir verwandeln fortschrittliche Polymerwissenschaft in greifbare Zuverlässigkeit.

Wenn Ihre Anwendung eine vorhersehbare Leistung und kompromisslose Widerstandsfähigkeit erfordert, Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Ähnliche Artikel

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Der unsichtbare Arbeitstier: Warum PTFE die Standardwahl für unmögliche Probleme ist

- Wenn "chemisch inert" nicht ausreicht: Die verborgene Ursache für den Ausfall von PTFE-Komponenten

- Die unsichtbare Komponente: Wie PTFE zum Fundament der Zuverlässigkeit medizinischer Geräte wurde

- Die asymmetrischen Kosten des Scheiterns: Warum Präzisions-PTFE Ihre letzte Verteidigungslinie ist