Sie kennen das. Der Prototyp Ihres neuen Beatmungsgeräts oder Flüssigkeitsabgabesystems besteht alle anfänglichen mechanischen Tests mit Bravour. Der flexible Balg komprimiert und dehnt sich perfekt aus. Aber dann, Wochen nach Beginn der Zuverlässigkeitsprüfung – oder schlimmer noch, nach den ersten Sterilisationszyklen – gehen die Dinge schief. Die einst biegsame Komponente ist steif und spröde geworden, oder sie hat einen seltsamen, klebrigen Rückstand entwickelt. Ihre Testdaten sind nun unzuverlässig, Ihr Projektzeitplan ist gefährdet, und Sie jagen einem Phantomproblem hinterher, das keine klare Ursache zu haben scheint.

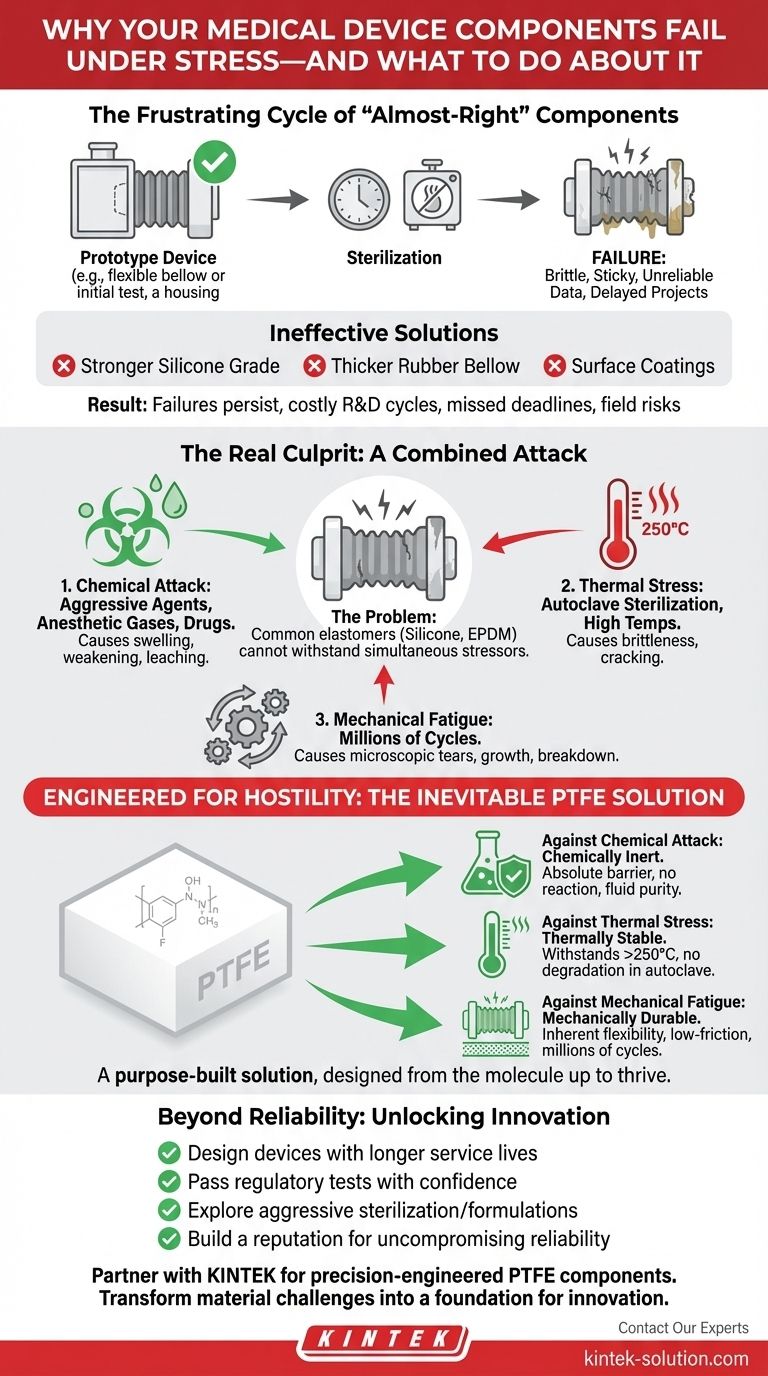

Der frustrierende Kreislauf von "fast richtigen" Komponenten

Dieses Szenario ist für Ingenieure von Medizinprodukten frustrierend häufig. Wenn eine für Flexibilität ausgelegte Komponente versagt, ist die unmittelbare Reaktion oft, sie als einfaches mechanisches Problem zu behandeln. Das Team könnte versuchen:

- Umstellung auf eine "stärkere" medizinische Silikonqualität.

- Erhöhung der Wandstärke eines Gummi-Balgens.

- Aufbringen einer Oberflächenbeschichtung zur Verbesserung der Haltbarkeit.

Dies sind logische Schritte, aber sie lösen das Problem selten dauerhaft. Die Ausfälle bestehen fort und führen zu einer Kaskade negativer Geschäftsauswirkungen: Endlose F&E-Zyklen verbrennen Budgets, kritische Projektdelays werden verpasst, und das Risiko eines Feldausfalls nach der Markteinführung droht, was sowohl die Patientensicherheit als auch den Ruf Ihres Unternehmens gefährdet. Jeder fehlgeschlagene Test ist nicht nur ein technischer Rückschlag; es ist eine kostspielige Verzögerung, die Ihre Innovation weiter vom Markt entfernt.

Der wahre Schuldige: Es ist keine einzelne Schwäche, es ist ein kombinierter Angriff

Hier ist der Wendepunkt im Verständnis dieses Problems: Die Komponente versagt nicht, weil ihr die mechanische Festigkeit fehlt. Sie versagt, weil sie den gleichzeitigen chemischen, thermischen und mechanischen Belastungen ihrer Betriebsumgebung nicht standhält.

Die meisten gängigen Elastomere, wie Silikon oder EPDM-Gummi, sind dafür ausgelegt, einen oder zwei dieser Stressfaktoren gut zu bewältigen. Aber in einem realen medizinischen Gerät sind sie einem mehrfrontigen Angriff ausgesetzt:

- Chemischer Angriff: Aggressive Reinigungsmittel, starke Anästhesie-Gase und verschiedene Medikamentenformulierungen sind nicht neutral. Mit der Zeit können sie subtil in die Materialstruktur von Elastomeren eindringen und sie zum Quellen, Schwächen oder zur Abgabe schädlicher Substanzen bringen.

- Thermische Belastung: Die hohen Temperaturen eines Autoklaven oder anderer Sterilisationsmethoden können die Eigenschaften dieser Materialien grundlegend verändern und sie spröde und rissgefährdet machen.

- Mechanische Ermüdung: Millionen von Kompressions- und Expansionszyklen erzeugen mikroskopische Risse, die mit der Zeit wachsen, insbesondere wenn das Material bereits durch chemische und thermische Einwirkung geschwächt wurde.

Das "stärkere" Silikon versagte, weil es zwar die Biegung bewältigte, aber der chemischen Einwirkung nicht standhielt. Das dickere Gummiteil versagte, weil die Hitze der Sterilisation seine Integrität beeinträchtigte. Die gängigen "Lösungen" scheitern, weil sie nur ein Symptom behandeln und die Ursache ignorieren: Das Material selbst war nie für diese komplexe, feindliche Umgebung geeignet.

Entwickelt für Feindseligkeit: Die unvermeidliche PTFE-Lösung

Um dieses Problem wirklich zu lösen, brauchen Sie keine härtere Version des falschen Materials. Sie brauchen ein Material, das dieser Umgebung grundsätzlich gleichgültig gegenübersteht – eines, das zuverlässig funktioniert, weil es immun gegen die Angriffe ist, die andere zum Versagen bringen.

Hier wird Polytetrafluorethylen (PTFE) zur logischen, konstruierten Lösung. Seine Eigenschaften bieten nicht nur eine inkrementelle Verbesserung; sie neutralisieren direkt die Grundursachen des Versagens:

- Gegen chemische Angriffe: PTFE ist eine der chemisch inertesten Substanzen überhaupt. Es reagiert einfach nicht mit aggressiven Lösungsmitteln, Gasen oder Pharmazeutika. Es bildet eine absolute Barriere und gewährleistet sowohl Materialintegrität als auch Flüssigkeitsreinheit.

- Gegen thermische Belastung: Mit einem Temperaturbereich, der typischerweise 250 °C (482 °F) übersteigt, bleibt PTFE während der Autoklav-Sterilisation absolut stabil. Es wird nicht spröde, weich oder zersetzt sich.

- Gegen mechanische Ermüdung: Die inhärente Flexibilität und die reibungsarme Oberfläche von PTFE ermöglichen es ihm, Millionen von Zyklen ohne Materialermüdung zu überstehen und eine konsistente, langfristige Leistung zu gewährleisten.

Eine Komponente aus PTFE ist nicht nur ein Teil; sie ist eine zweckbestimmte Lösung. Sie ist ein Produkt tiefgreifender Materialwissenschaft, das vom Molekül auf so konzipiert ist, dass es in Umgebungen gedeiht, in denen andere Materialien unweigerlich degradieren.

Über die Zuverlässigkeit hinaus: Was möglich ist, wenn Ihre Komponenten einfach funktionieren

Wenn Sie aufhören, gegen unzuverlässige Komponenten zu kämpfen, ist Ihr gesamter Innovationsprozess freigeschaltet. Anstatt Ressourcen für die Diagnose wiederkehrender Materialfehler aufzuwenden, kann sich Ihr Team auf das konzentrieren, was wirklich zählt: die Verbesserung der Geräteperformance, die Entwicklung neuer Funktionen und die Beschleunigung Ihrer Markteinführungszeit.

Mit der Stabilität von präzisionsgefertigten PTFE-Komponenten können Sie:

- Geräte mit längerer Lebensdauer und geringerem Wartungsaufwand entwickeln, was einen starken Wettbewerbsvorteil schafft.

- Tests zur Materialverträglichkeit für Zulassungsbehörden mit Zuversicht bestehen und Ihren Weg zur Marktzulassung ebnen.

- Aggressivere Sterilisationsprotokolle erkunden oder potentere Medikamentenformulierungen verwenden, ohne sich Sorgen über Materialdegradation machen zu müssen.

- Einen Ruf für kompromisslose Zuverlässigkeit aufbauen, was die ultimative Währung in der Medizintechnikbranche ist.

Die richtige Materialwahl verlagert die Komponentenauswahl von einer Risikquelle zu einem Fundament für Innovation.

Bei KINTEK sind wir auf die Herstellung von Präzisions-PTFE-Komponenten spezialisiert, die genau dieses Fundament der Zuverlässigkeit für die weltweit führenden Unternehmen in den Bereichen Medizin, Halbleiter und Labor bieten. Wir verstehen, dass in Ihrem Bereich kein Spielraum für Fehler besteht. Deshalb arbeiten wir mit Ingenieurteams zusammen, um über "fast richtige" Lösungen hinauszugehen und Komponenten zu liefern, die auf Sicherheit ausgelegt sind. Wenn Sie mit einer hartnäckigen Materialherausforderung konfrontiert sind, lassen Sie uns darüber sprechen, wie die grundlegenden Eigenschaften von PTFE maßgeschneidert werden können, um sie dauerhaft zu lösen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Ähnliche Artikel

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst

- Der unsichtbare Arbeitstier: Warum PTFE die Standardwahl für unmögliche Probleme ist

- Das PTFE-Paradoxon: Warum das „perfekte“ Material versagt – und wie man es zum Funktionieren bringt