Sie haben alles nach Vorschrift gemacht. Die Flanschflächen waren sauber, die neue PTFE-Dichtung wurde sorgfältig installiert und die Schrauben wurden gemäß den Spezifikationen angezogen. Doch eine Woche später ist es da: ein deutliches Wölkchen Dampf, ein gefürchteter Tropfen auf dem Boden oder ein Manometer, das einfach nicht stabil bleibt. Ihr System hat ein Leck. Schon wieder.

Damit beginnt ein frustrierendes und kostspieliges Ritual, das vielen Ingenieuren, Laborleitern und Wartungsteams vertraut ist.

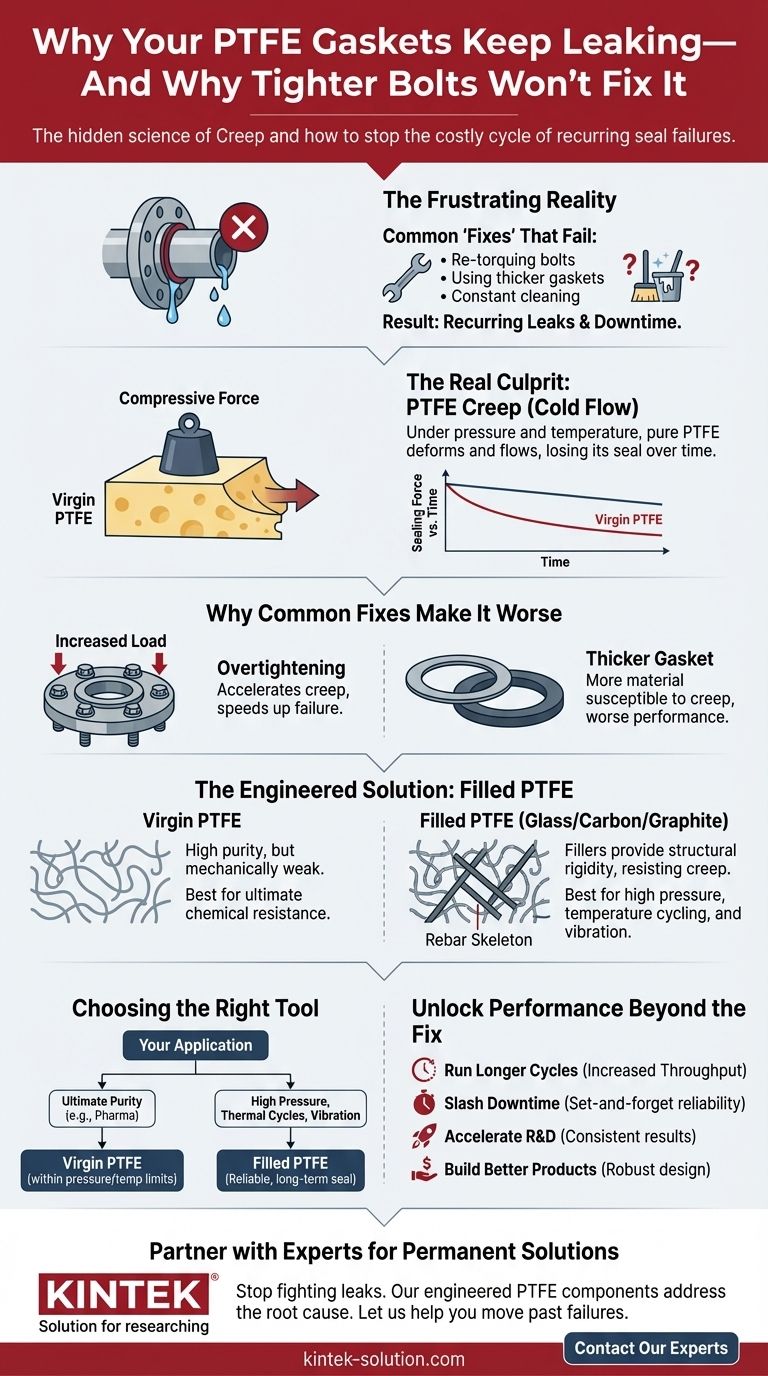

Der kostspielige Kreislauf von „Reparaturen“, die nicht funktionieren

Wenn eine Hochleistungs-PTFE-Dichtung versagt, liegt die unmittelbare Annahme nahe, dass ein Fehler bei der Installation oder Auswahl vorliegt. Sie und Ihr Team jagen Geistern hinterher:

- „Vielleicht waren die Schrauben nicht fest genug angezogen?“ Sie ziehen alles nach, manchmal über die Spezifikationen hinaus, in der Hoffnung, dass mehr Kraft das Problem löst.

- „Vielleicht war die Dichtung zu dünn?“ Sie bestellen eine dickere 1/8-Zoll-Dichtung, um die 1/16-Zoll-Dichtung zu ersetzen, in der Annahme, dass mehr Material potenzielle Lücken füllt.

- „Vielleicht war die Oberfläche kontaminiert?“ Sie legen die Anlage still, demontieren die gesamte Flanschverbindung, reinigen sorgfältig jede Oberfläche und installieren eine brandneue Dichtung.

Jeder Versuch kostet Stunden, wenn nicht Tage, teurer Ausfallzeiten. Für eine Halbleiterfabrik kann dies eine Charge bedeuten, die Tausende von Dollar wert ist. In einer Chemiefabrik stellt es eine Sicherheitsgefahr und Produktionsausfall dar. Für ein Medizinprodukt ist es ein potenzieller Ausfallpunkt, der einfach nicht akzeptabel ist.

Und doch kehrt das Leck oft zurück. Warum? Weil diese üblichen „Reparaturen“ nur ein Symptom behandeln, nicht die zugrunde liegende Krankheit.

Der wahre Schuldige: Lernen Sie „Kriechen“ kennen, den stillen Saboteur Ihres Systems

Der Grund, warum Ihre PTFE-Dichtungen versagen, hat weniger mit Ihrem Installationsprozess zu tun und mehr mit der grundlegenden Physik des Materials selbst. Der Schuldige ist ein Phänomen namens Kriechen oder Kaltfluss.

Stellen Sie sich einen Block harten Käses auf einer Theke vor, auf dem ein schweres Gewicht liegt. Selbst bei Raumtemperatur wird der Käse mit der Zeit langsam flacher und breitet sich aus.

Genau das passiert mit einer Standard-PTFE-Dichtung.

Unter der konstanten Druckkraft der verschraubten Flansche fließt das „reine“ oder „native“ PTFE-Material langsam nach außen, weg vom Druck. Während es sich verformt, verliert es seine anfängliche Druckkraft. Die dichte, leckfreie Abdichtung, die Sie während der Installation geschaffen haben, lockert sich buchstäblich über Stunden oder Tage von selbst. Vibrationen und Temperaturzyklen beschleunigen diesen Prozess dramatisch.

Nun wird klar, warum die üblichen „Reparaturen“ fehlschlagen:

- Zu festes Anziehen der Schrauben erhöht nur die Drucklast, was das Kriechen tatsächlich beschleunigt und dazu führt, dass die Dichtung schneller versagt.

- Die Verwendung einer dickeren Dichtung liefert mehr Material, das anfällig für Kriechen ist, und verschlimmert das Problem oft, anstatt es zu verbessern.

Sie versagen nicht bei der Installation. Sie führen einen Kampf gegen die inhärente Beschaffenheit des Materials, das Sie verwenden.

Kampf gegen Kriechen mit intelligenterem Material, nicht mit mehr Kraft

Um eine dauerhafte, zuverlässige Abdichtung zu erreichen, benötigen Sie kein höheres Drehmoment der Schrauben. Sie benötigen ein Material, das von Grund auf so konstruiert ist, dass es Kriechen widersteht.

Hier wird der Unterschied zwischen „nativem PTFE“ und „gefülltem PTFE“ zur wichtigsten Entscheidung, die Sie treffen können. Während natives PTFE die absolut höchste chemische Reinheit bietet, macht seine mechanische Schwäche es für viele anspruchsvolle Anwendungen mit Druck- oder Temperaturzyklen ungeeignet.

Gefülltes PTFE ist die technische Lösung für dieses Problem.

Durch die Einarbeitung spezifischer Zusatzstoffe – wie Glasfasern, Kohlenstoff oder Graphit – in das Basis-PTFE werden die Materialeigenschaften grundlegend verändert. Diese Füllstoffe wirken wie ein mikroskopisches Bewehrungsstahlgerüst in der PTFE-Matrix. Sie bieten strukturelle Steifigkeit und Halt, wodurch die Neigung des Materials, unter Druck zu kriechen oder zu fließen, drastisch reduziert wird.

Natives vs. gefülltes PTFE: Das richtige Werkzeug für die jeweilige Aufgabe auswählen

Ein Profi verwendet nicht für jede Schraube denselben Schraubenschlüssel, und Sie sollten nicht für jede Anwendung denselben PTFE-Typ verwenden. Die Lösung liegt in der Auswahl des Materials, das der primären Belastung in Ihrem System direkt entgegenwirkt.

- Für höchste Reinheit (z. B. pharmazeutische Produkte, hochreine Halbleiter): Natives PTFE ist die richtige Wahl, aber das System muss so ausgelegt sein, dass es innerhalb seiner niedrigeren Druck- und Temperaturgrenzen betrieben wird.

- Für hohe Drücke, Temperaturzyklen oder Vibrationen: Ein gefülltes PTFE ist unerlässlich. Der Füllstoff liefert das mechanische Rückgrat, das erforderlich ist, um eine kontinuierliche, leckfreie Abdichtung aufrechtzuerhalten, lange nachdem natives PTFE versagt hätte.

Hier geht es nicht darum, eine „bessere“ Dichtung zu finden; es geht um einen strategischen Ansatz zur Materialwissenschaft. Bei KINTEK liefern wir nicht nur PTFE-Komponenten. Wir fertigen sie auf der Grundlage eines tiefen Verständnisses dieser Fehlerarten. Unsere Fähigkeit, Präzisionsteile aus nativem und einer breiten Palette von gefüllten PTFE-Sorten herzustellen, ist nicht nur eine Fähigkeit – sie ist die Verkörperung der Lösung für das Problem des Kriechflusses. Wir liefern das richtige Werkzeug für die jeweilige Aufgabe.

Über die Reparatur hinaus: Von der Verhinderung von Lecks zur Steigerung der Leistung

Wenn Sie aufhören, gegen wiederkehrende Dichtungsfehler anzukämpfen, geschieht etwas Mächtiges. Die Ressourcen, die einst für reaktive Wartung aufgewendet wurden, werden frei und erschließen neue Potenziale für Ihre Betriebe.

- Längere, anspruchsvollere Zyklen durchführen: Sie können Ihre Systeme jetzt zuversichtlich mit den vorgesehenen Drücken und Temperaturen betreiben, ohne sich Gedanken über die Dichtungsintegrität machen zu müssen, was den Durchsatz und die Effizienz erhöht.

- Wartungsstillstand drastisch reduzieren: Die „Einmal einbauen und vergessen“-Zuverlässigkeit bedeutet, dass Ihr qualifiziertes Personal sich auf wertschöpfende Projekte konzentrieren kann, anstatt immer wieder dieselbe Flanschverbindung zu reparieren.

- F&E beschleunigen: Im Laborumfeld bedeuten zuverlässige Dichtungen, dass Ihre Experimente nicht mehr durch Geräteausfälle unterbrochen werden, was eine schnellere und genauere Datenerfassung ermöglicht.

- Ein zuverlässigeres Endprodukt entwickeln: Für OEMs bedeutet die Konstruktion mit der richtigen, kriechfesten Dichtung von Anfang an ein robusteres und zuverlässigeres Produkt, das den Ruf Ihrer Marke für Qualität stärkt.

Die Wahl der richtigen Dichtung ist mehr als nur das Überprüfen einer chemischen Kompatibilitätstabelle; es ist eine strategische Entscheidung, die die langfristige Zuverlässigkeit, Sicherheit und Leistung Ihres gesamten Systems gewährleistet. Der Übergang von einem generischen Material zu einem, das präzise für die mechanischen Belastungen Ihrer Anwendung entwickelt wurde, ist der Unterschied zwischen einer temporären Flickschusterei und einer dauerhaften Lösung. Ihre Herausforderung mag ein hartnäckiges Leck sein, aber unsere Expertise adressiert die Grundursache, um Ihren gesamten Betrieb zu stärken. Lassen Sie unser Team Ihnen helfen, wiederkehrende Fehler zu überwinden und das volle Potenzial Ihrer Systeme auszuschöpfen. Kontaktieren Sie unsere Experten, um Ihre einzigartige Anwendung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Ähnliche Artikel

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst

- Die Physik des Vertrauens: Warum PTFE das Fundament für Elektronik mit hohen Einsätzen ist

- Wenn "chemisch inert" nicht ausreicht: Die verborgene Ursache für den Ausfall von PTFE-Komponenten

- Ihre "inerte" PTFE-Komponente könnte die eigentliche Ursache für Systemausfälle sein