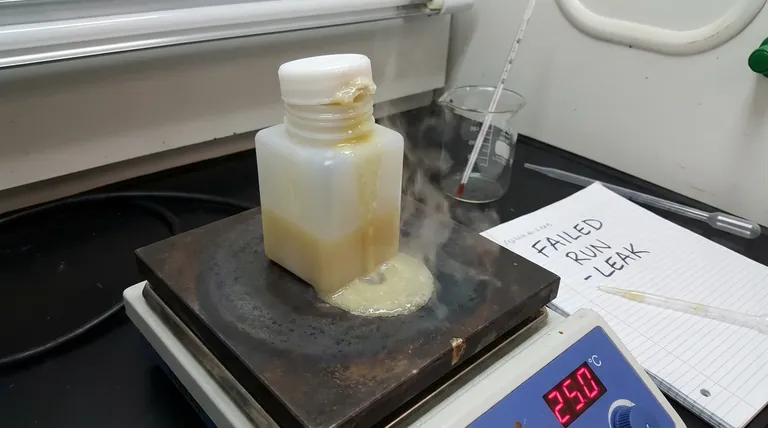

Sie kennen das. Sie entnehmen eine kritische Probe aus dem Heizblock oder Autoklaven und stellen fest, dass der Behälter undicht ist oder, schlimmer noch, Ihre hochreinen Chemikalien nun kontaminiert sind. Sie überprüfen das Protokoll: Die Temperatur war auf 250°C eingestellt. Ihre PTFE-Flasche ist für 260°C ausgelegt. Nach allen Angaben hätte alles perfekt sein sollen. Doch hier stehen Sie mit einem ruinierten Experiment, verschwendeten Materialien und einem gefährdeten Zeitplan und stellen sich immer wieder die frustrierende Frage: "Was ist schiefgelaufen?"

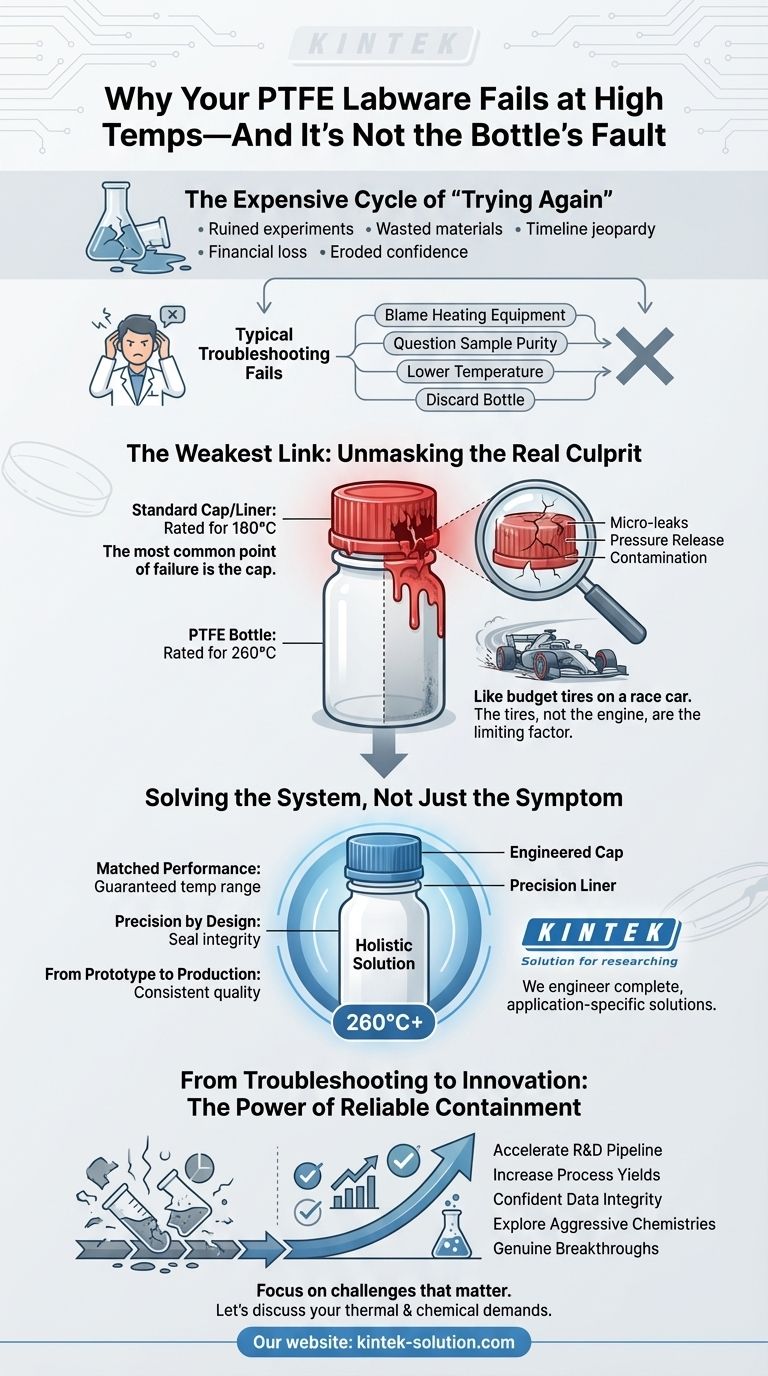

Der teure Kreislauf des "Erneut-Versuchens"

Dies ist kein seltener Zufall; es ist ein chronisches Problem in Laboren und High-Tech-Fertigungsanlagen weltweit. Wenn ein Hochtemperaturprozess fehlschlägt, ist die übliche Reaktion eine frustrierende Fehlersuche-Schleife. Wir könnten:

- Die Heizanlage beschuldigen und langwierige Kalibrierungsprüfungen durchführen.

- Die Reinheit der Probe selbst in Frage stellen.

- "Auf Nummer sicher gehen", indem wir den nächsten Prozess bei einer viel niedrigeren Temperatur durchführen, was die Effizienz beeinträchtigt.

- Eine einwandfreie PTFE-Flasche wegwerfen, weil wir einen versteckten Defekt vermuten, und eine teurere kaufen.

Diese Versuche fühlen sich produktiv an, lösen aber selten das zugrunde liegende Problem. Die Ausfälle treten weiterhin auf, scheinbar zufällig. Die geschäftlichen Konsequenzen sind alles andere als zufällig. Für eine Halbleiterfabrik bedeutet dies eine verschrottete Charge Wafer, die Zehntausende von Dollar kostet. Für ein medizinisches Labor bedeutet dies kompromittierte Proben und verzögerte klinische Studien. Für ein F&E-Team bedeutet dies Daten, denen Sie nicht vertrauen können, was monatelange Arbeit untergräbt und die Innovation verlangsamt.

Die finanziellen Kosten für verschwendete Materialien sind erheblich, aber die Kosten für verlorene Zeit und schwindendes Vertrauen sind weitaus größer.

Das schwächste Glied: Enthüllung des wahren Schuldigen

Der Grund, warum diese Versuche fehlschlagen, ist einfach: Sie konzentrieren sich auf das falsche Problem. In den allermeisten Fällen liegt das Problem nicht bei Ihrem Verfahren, Ihrem Heizblock oder gar der PTFE-Flasche.

Der häufigste Fehlerpunkt ist der Verschluss.

Ein Hochleistungssystem ist nur so stark wie sein schwächstes Glied. Während eine Flasche aus reinem PTFE sicher 260°C handhaben kann, kann die Standard-Verschluss- und Dichtungsbaugruppe, mit der sie geliefert wird, dies oft nicht. Viele Standardverschlüsse, selbst solche mit PTFE-Dichtungen, sind nur für den Dauergebrauch bis 180°C ausgelegt.

Wenn Sie die Baugruppe auf 250°C erhitzen, funktioniert die Flasche einwandfrei, aber die Verschlussbaugruppe beginnt sich zu erweichen, zu verziehen oder ihre Dichtigkeit zu verlieren. Dies führt zu Mikrolecks, Druckentlastung oder direkter Kontamination. Es ist, als würde man einem Rennwagen billige Reifen aufziehen und sich wundern, warum er eine Hochgeschwindigkeitskurve nicht bewältigen kann. Die Reifen, nicht der Motor, waren der limitierende Faktor.

Deshalb scheitert Ihre Fehlersuche. Sie haben versucht, einen Weltklasse-Motor zu reparieren, wenn das Problem immer die Reifen waren.

Das System lösen, nicht nur das Symptom

Um die Prozessintegrität bei extremen Temperaturen zu gewährleisten, benötigen Sie nicht nur eine Hochleistungsflasche. Sie benötigen ein ganzheitlich konstruiertes Eindämmungssystem, bei dem jede einzelne Komponente für Ihre spezifische Anwendung ausgelegt ist.

Hier wird ein konstruktiver Ansatz entscheidend. Eine echte Lösung erfordert die Gewährleistung, dass Verschluss, Dichtung und Flasche so konzipiert sind, dass sie unter den genauen thermischen und chemischen Belastungen Ihres Prozesses zusammenarbeiten. Es geht nicht darum, einfach ein Produkt zu kaufen; es geht darum, ein speziell angefertigtes Werkzeug einzusetzen.

Bei KINTEK sind wir genau darauf spezialisiert. Wir stellen nicht nur Standard-PTFE-Komponenten her; wir entwickeln und fertigen komplette, anwendungsspezifische Lösungen.

- Abgestimmte Leistung: Wir liefern Flaschen- und Verschlussbaugruppen, bei denen jede Komponente garantiert Ihren erforderlichen Temperaturbereich erfüllt, sei es 260°C für aggressive chemische Prozesse oder -200°C für die kryogene Lagerung.

- Präzision durch Design: Unser Fokus auf Präzisionsfertigung stellt sicher, dass die Dichtigkeit Ihres Behälters nie das schwächste Glied ist, das Ihre Arbeit gefährdet.

- Vom Prototyp zur Produktion: Ob Sie eine einzelne, kundenspezifische Einheit für ein bahnbrechendes Experiment oder Tausende von Einheiten für eine hochvolumige Produktionslinie benötigen, wir liefern das gleiche garantierte Leistungsniveau.

Wir bauen unsere Komponenten auf einem tiefen Verständnis der Physik des Versagens auf und stellen sicher, dass Sie ein System erhalten, das funktioniert, nicht nur ein Teil, das funktionieren sollte.

Von der Fehlersuche zur Innovation: Die Kraft zuverlässiger Eindämmung

Sobald Sie die Eindämmung als Variable eliminieren, verändern Sie grundlegend, was möglich ist. Die wertvolle Zeit Ihres Teams verlagert sich von der Fehlersuche bei Geräten zur Förderung des Fortschritts.

Anstatt Validierungstests durchzuführen, können Sie Ihre F&E-Pipeline beschleunigen. Anstatt sich Sorgen über Wafer-Kontaminationen zu machen, können Sie sich auf die Steigerung der Prozessausbeuten konzentrieren. Anstatt die Datenintegrität in Frage zu stellen, können Sie zuversichtlich aggressivere Chemikalien oder höhere Prozesstemperaturen erforschen, um neue Leistungs- und Entdeckungsniveaus zu erschließen. So bewegen Sie sich von inkrementellen Verbesserungen zu echten Durchbrüchen.

Ihre Arbeit ist zu wichtig, um durch eine so einfache Komponente wie einen unpassenden Verschluss sabotiert zu werden. Es ist an der Zeit, aufzuhören, Symptome zu behandeln, und das Grundproblem zu lösen. Indem Sie sicherstellen, dass Ihr gesamtes Eindämmungssystem speziell für Ihre Bedürfnisse entwickelt wurde, können Sie sich endlich auf die Herausforderungen konzentrieren, die für Ihr Unternehmen wirklich wichtig sind. Lassen Sie uns die spezifischen thermischen und chemischen Anforderungen Ihres nächsten Projekts besprechen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Teflon-Teile Hersteller Leitfähiges Glassubstrat Reinigungsgestell

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Ähnliche Artikel

- Wenn „chemisch inert“ nicht ausreicht: Warum Ihre PTFE-Komponenten versagen und wie Sie dies verhindern können

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Der unsichtbare Arbeitstier: Warum PTFE die Standardwahl für unmögliche Probleme ist

- Das Dilemma des Ingenieurs: Abwägung zwischen PTFE und seinen Alternativen

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt