Es ist ein Szenario, das Instandhaltungsmanager und Ingenieure um den Schlaf bringt. Eine kritische Flanschverbindung an einer Hochdruckleitung wurde sorgfältig montiert. Ihr Team verwendete hochwertige Schrauben und zog sie mit einem kalibrierten Drehmomentschlüssel auf die exakte Spezifikation im Handbuch an. Alles sieht perfekt aus.

Eine Woche später erhalten Sie den Anruf. Es gibt ein Leck. Oder schlimmer noch, die Vibration einer nahegelegenen Pumpe hat dazu geführt, dass sich die Verbindung gelockert hat. Wie ist das möglich?

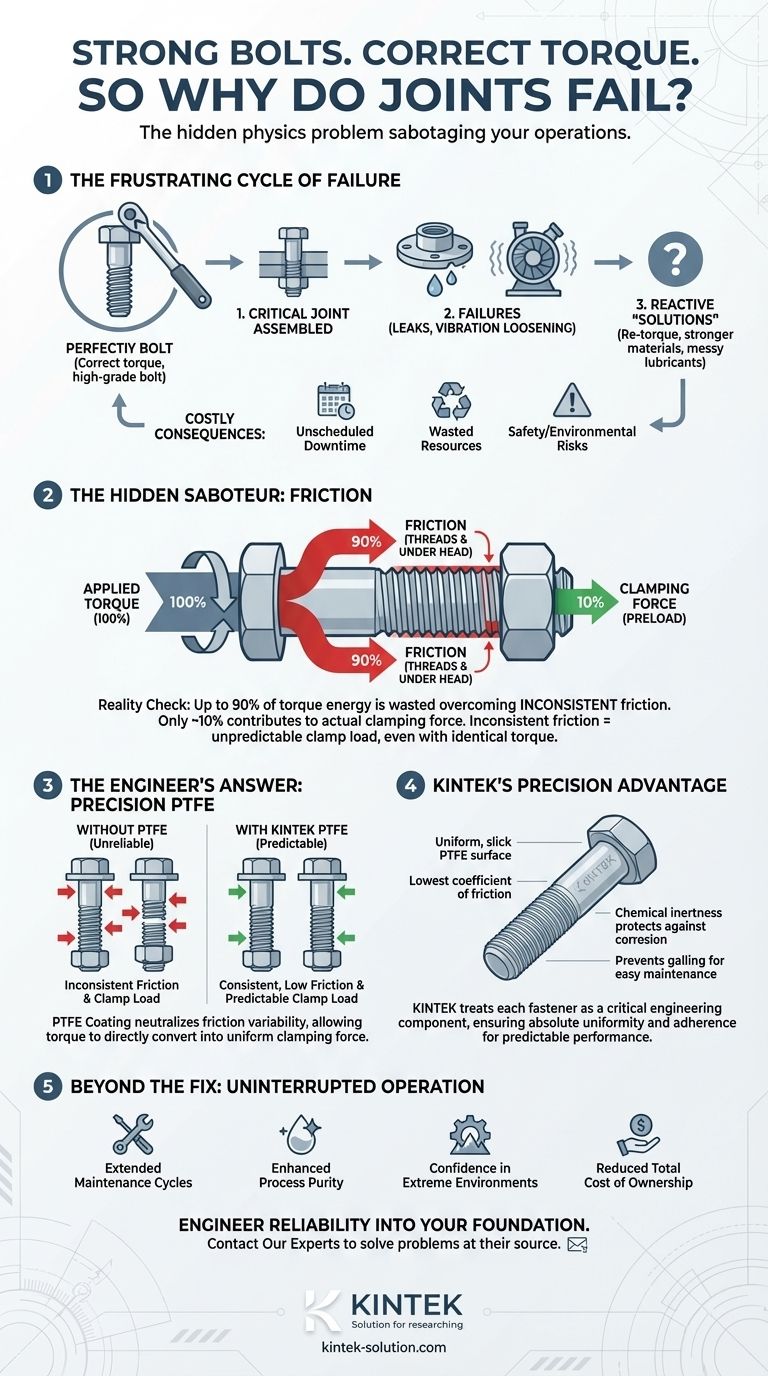

Der frustrierende Kreislauf von "Lösungen", die nichts lösen

Wenn eine kritische Verbindung versagt, ist die Reaktion normalerweise vorhersehbar. Zuerst schicken Sie ein Team, um die Schrauben nachzuziehen. Das mag das Leck eine Weile stoppen, aber das Problem kehrt oft zurück.

Also eskalieren Sie. Vielleicht wechseln Sie zu einem stärkeren, teureren Material wie Edelstahl. Oder Sie versuchen ein anderes Anti-Seize-Schmiermittel und erzeugen dabei einen unordentlichen, inkonsistenten Anwendungsprozess. Vielleicht geben Sie sogar der Dichtung die Schuld und ersetzen sie durch ein teureres Modell.

Trotz dieser Bemühungen bleibt das Grundproblem bestehen. Die Folgen sind mehr als nur frustrierend; sie sind kostspielig:

- Ungeplante Ausfallzeiten: Jede Stunde, die Ihr Prozess zur Behebung einer "einfachen" Verbindung offline ist, ist eine Stunde Produktions- und Einnahmeverlust.

- Verschwendete Ressourcen: Sie verbrauchen teure Verbindungselemente, kundenspezifische Dichtungen und wertvolle Arbeitsstunden, um einem Problem nachzujagen, das sich nicht beheben lässt.

- Sicherheits- und Umweltrisiken: In chemischen Anwendungen, der Öl- und Gasindustrie oder bei Anwendungen mit hoher Reinheit ist eine versagende Verbindung keine Unannehmlichkeit – sie ist ein potenzieller Sicherheitsvorfall oder eine Quelle kostspieliger Kontamination.

Diese "Lösungen" scheitern alle aus demselben Grund: Sie sind Versuche, ein Symptom zu behandeln, nicht die zugrunde liegende Krankheit. Die Festigkeit der Schraube ist fast nie das Problem.

Der versteckte Saboteur: Wohin 90 % Ihres Drehmoments wirklich fließen

Der Kern des Problems liegt in einem grundlegenden physikalischen Prinzip, das oft übersehen wird. Wenn Sie ein Drehmoment auf eine Schraube ausüben, wohin fließt Ihrer Meinung nach diese Energie? Der gesunde Menschenverstand legt nahe, dass sie dazu dient, die Schraube zu dehnen und die Klemmkraft (bekannt als "Vorspannung") zu erzeugen, die die Verbindung zusammenhält.

Die Realität ist schockierend: Bei einer typischen, ungeschmierten Stahlschraube werden bis zu 90 % Ihrer Drehmomentenergie allein zur Überwindung der Reibung verbraucht – etwa 50 % in den Gewinden und 40 % unter dem Schraubenkopf.

Nur die verbleibenden 10 % Ihrer Anstrengung tragen tatsächlich zur Klemmkraft bei.

Dies ist der versteckte Saboteur. Die Reibungsmenge ist nicht nur enorm, sondern auch äußerst inkonsistent. Sie variiert je nach Oberflächenbeschaffenheit, dem Vorhandensein von Schmutz oder Rost und sogar der Luftfeuchtigkeit. Das bedeutet, dass selbst wenn Sie zwei identische Schrauben mit exakt demselben Drehmoment anziehen, die resultierende Klemmkraft drastisch unterschiedlich sein kann. Eine Schraube erreicht möglicherweise die Zielspannung, während die daneben nur 50 % der erforderlichen Klemmkraft aufweist.

Dieser ungleichmäßige Druck erzeugt mikroskopische Lücken in der Verbindung, die zu Lecks führen, sich unter Vibrationen lösen und letztendlich zum Versagen führen. Deshalb helfen stärkere Schrauben nicht – sie sind der gleichen unvorhersehbaren Reibung ausgesetzt. Deshalb sind unordentliche, inkonsistente Schmiermittel ein schlechter Ersatz für echte Kontrolle. Sie kämpfen nicht gegen ein Festigkeitsproblem; Sie kämpfen gegen ein Physikproblem.

Die Antwort des Ingenieurs: Reibung vom Feind zum Verbündeten machen

Um dieses Problem wirklich zu lösen, brauchen Sie keine stärkere Schraube. Sie müssen die Reibung kontrollieren. Die ideale Lösung wäre eine Methode, die den Reibungskoeffizienten extrem niedrig und vor allem perfekt konsistent von Schraube zu Schraube macht.

Dies ist genau das technische Prinzip hinter der Verwendung einer präzisionsaufgetragenen Polytetrafluorethylen (PTFE)-Beschichtung.

Eine hochwertige PTFE-Beschichtung, allgemein bekannt unter dem Markennamen Teflon®, tut mehr als nur ihren berühmten Korrosionsschutz zu bieten. Sie verändert die Physik der Verbindung grundlegend.

- Sie neutralisiert unvorhersehbare Reibung: PTFE hat einen der niedrigsten Reibungskoeffizienten aller Feststoffe. Durch die Schaffung einer gleichmäßigen, glatten Oberfläche auf den Gewinden und dem Kopf reduziert sie die durch Reibung verlorene Energie drastisch. Dadurch kann das angelegte Drehmoment direkt und vorhersagbar in Klemmkraft umgewandelt werden. Das Ergebnis? Jede Schraube erreicht die richtige Vorspannung und erzeugt eine sichere, gleichmäßig komprimierte Verbindung.

- Sie bildet eine undurchdringliche Barriere: Die chemische Inertheit von PTFE schützt das darunter liegende Schraubenmetall vor aggressiven Säuren, Lösungsmitteln oder Salzwasser, die sonst Korrosion und Fressen verursachen würden, und gewährleistet so langfristige Integrität.

- Sie vereinfacht die Wartung: Die Antihaft-Eigenschaften von PTFE verhindern Fressen und Festfressen, ein häufiges Ärgernis bei Edelstahlschrauben. Die Demontage für Wartungsarbeiten wird schnell und sauber, oft können die Verbindungselemente wiederverwendet werden und die Ausfallzeiten werden drastisch reduziert.

KINTEK Präzisions-PTFE: Ein Werkzeug, das auf Physik basiert

Eine PTFE-Beschichtung ist nur so gut wie ihre Anwendung. Bei KINTEK beschichten wir nicht nur Teile; wir fertigen Präzisionskomponenten. Wir verstehen, dass eine PTFE-beschichtete Schraube, um das Kernproblem der Reibung zu lösen, mit absoluter Gleichmäßigkeit und Haftung aufgetragen werden muss. Als Spezialisten für kundenspezifische PTFE-Fertigung für anspruchsvolle Branchen wie die Halbleiter- und Medizintechnik behandeln wir jede Schraube als kritische technische Komponente und stellen sicher, dass sie die vorhersehbare Leistung liefert, die Ihre Anwendung erfordert.

Über die Reparatur hinaus: Konstruktion für unterbrechungsfreien Betrieb

Sobald Sie unvorhersehbare Reibung beseitigt haben, gehen Sie über den reaktiven Zyklus der Behebung von Lecks hinaus. Sie beginnen, Zuverlässigkeit in die Grundlage Ihrer Ausrüstung zu integrieren. Für unsere Kunden hat dies neue Möglichkeiten eröffnet:

- Erweiterte Wartungszyklen: Mit Verbindungen, die nachweislich sicher und korrosionsgeschützt sind, können Sie die Zeit zwischen geplanten Stillständen verlängern und die Gesamtproduktivität steigern.

- Verbesserte Prozessreinheit: In Halbleiter- oder Laborumgebungen verhindert ein vollständig abgedichtetes, chemisch inertes System Kontaminationen, die ganze Produktionschargen ruinieren könnten.

- Vertrauen in extremen Umgebungen: Ingenieure, die Offshore-Plattformen oder chemische Reaktoren konstruieren, können jetzt Verbindungen mit einer bekannten, zuverlässigen Klemmkraft spezifizieren und darauf vertrauen, dass diese jahrelang ohne Ausfälle funktionieren.

- Reduzierte Gesamtbetriebskosten: Die anfängliche Investition in eine präzisionsbeschichtete Schraube zahlt sich schnell durch eliminierte Ausfallzeiten, wiederverwendbare Hardware und die Vermeidung katastrophaler Ausfälle aus.

Die richtige Schraube ist nicht nur ein Hardwareteil; sie ist eine strategische Entscheidung, Zuverlässigkeit und operative Exzellenz zu priorisieren. Indem Sie die verborgene Physik des Verbindungsversagens angehen, lösen Sie nicht nur ein technisches Problem – Sie bauen einen robusteren, vorhersehbareren und profitableren Betrieb auf. Wenn Sie es leid sind, denselben Problemen hinterherzujagen, lassen Sie uns besprechen, wie Sie sie an der Quelle lösen können.

Ob Sie Korrosion in einer Kläranlage bekämpfen oder die Integrität von Verbindungen in einer industriellen Umgebung mit hoher Vibration sicherstellen, unser Team kann Ihnen helfen, diese Prinzipien auf Ihr spezifisches Projekt anzuwenden. Kontaktieren Sie unsere Experten, um Ihre spezifische Anwendung zu besprechen und Zuverlässigkeit von Grund auf in Ihr Design zu integrieren.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Ähnliche Artikel

- Wenn "chemisch inert" nicht ausreicht: Die verborgene Ursache für den Ausfall von PTFE-Komponenten

- Ihre "inerte" PTFE-Komponente könnte die eigentliche Ursache für Systemausfälle sein

- Der unsichtbare Arbeitstier: Warum PTFE die Standardwahl für unmögliche Probleme ist

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt