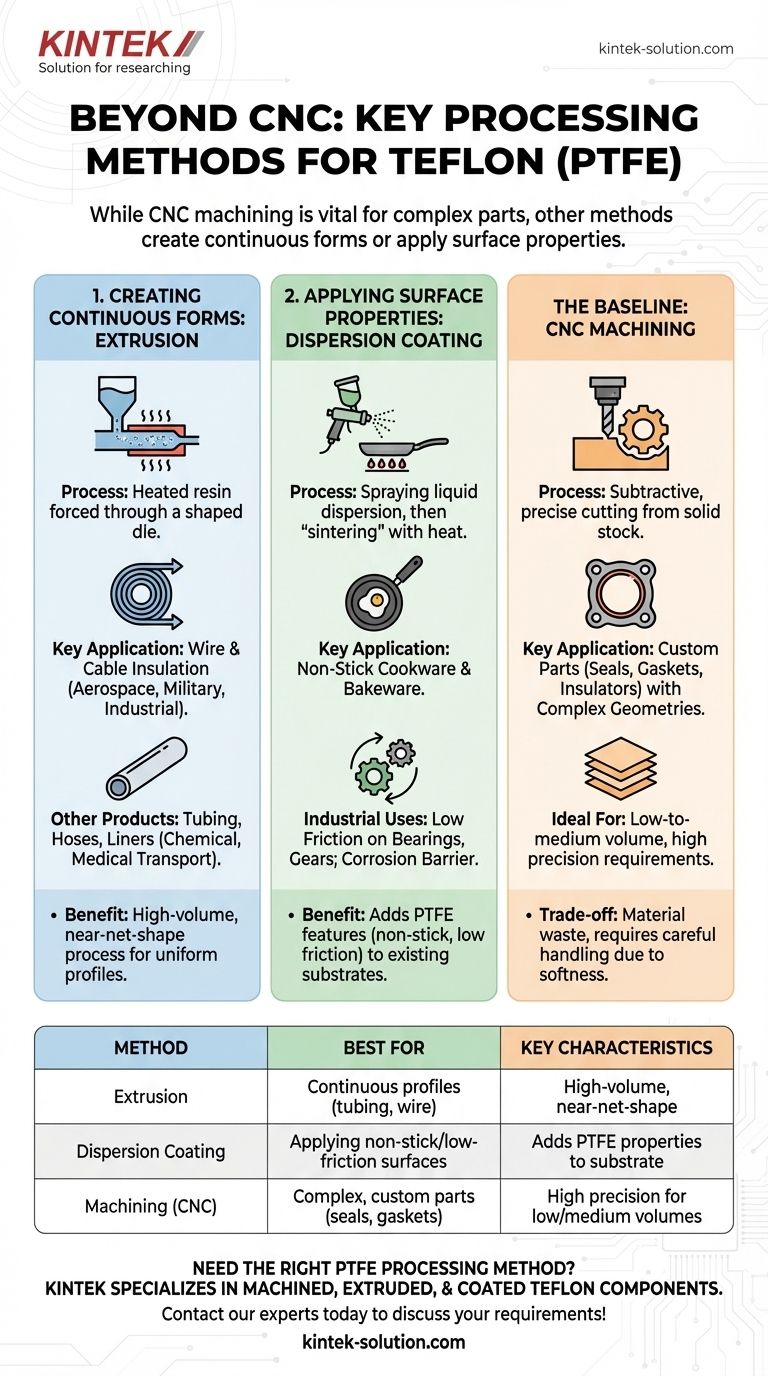

Neben der CNC-Bearbeitung umfassen die gängigsten Verarbeitungsverfahren für Teflon (PTFE) die Umwandlung in kontinuierliche Formen durch Extrusion oder die Anwendung als Oberflächenbehandlung durch Dispersionsbeschichtung. Diese Verfahren werden gewählt, wenn das Ziel nicht darin besteht, ein komplexes, diskretes Teil aus einem festen Block herzustellen, sondern die Eigenschaften von Teflon für Anwendungen wie elektrische Isolierung oder Antihaftoberflächen zu nutzen.

Das Verarbeitungsverfahren für Teflon wird grundlegend durch die erforderliche Form des Endprodukts bestimmt. Während die Bearbeitung festes Material zu Komponenten zuschneidet, dienen andere Verfahren wie Extrusion und Beschichtung dazu, kontinuierliche Profile zu erzeugen oder Oberflächeneigenschaften auf bestehende Objekte aufzubringen.

Bearbeitung: Die Basis für den Vergleich

Obwohl Sie nach Verfahren neben der CNC-Bearbeitung gefragt haben, bietet das Verständnis ihrer Rolle eine entscheidende Basis. Die Bearbeitung ist ein subtraktives Verfahren, das zur Herstellung präziser, kundenspezifischer Teile aus festen Blöcken, Stangen oder Platten von Teflon verwendet wird.

Wann wird die Bearbeitung eingesetzt?

Dieses Verfahren eignet sich ideal für die Herstellung von Teilen mit komplexen Geometrien in geringen bis mittleren Stückzahlen, wie Dichtungen, Scheiben, Isolatoren, Lager und Ventilkomponenten. Es bietet hohe Präzision und Designflexibilität.

Herausforderungen bei der Bearbeitung

Die einzigartigen Eigenschaften von Teflon, wie seine Weichheit und schlechte Wärmeleitfähigkeit, stellen Herausforderungen dar. Eine effektive Bearbeitung erfordert extrem scharfe Werkzeuge, eine angemessene Wärmeregulierung durch Kühlmittel und eine sorgfältige Klemmung, um zu verhindern, dass sich das Material verformt oder verschmiert.

Erstellung kontinuierlicher Formen: Extrusion

Die Extrusion ist ein Fertigungsverfahren für hohe Stückzahlen, das zur Herstellung von Teilen mit einem festen, kontinuierlichen Querschnittsprofil verwendet wird. Es ist ein grundlegend anderer Ansatz als die subtraktive Natur der Bearbeitung.

Der Extrusionsprozess

Bei diesem Verfahren wird granuliertes oder pulverförmiges Teflonharz erhitzt und durch eine geformte Matrize gepresst. Wenn das Material abkühlt, verfestigt es sich zu einer kontinuierlichen Form, die auf jede gewünschte Länge zugeschnitten werden kann.

Schlüsselanwendung: Draht- und Kabelisolierung

Eine der bedeutendsten Anwendungen für extrudiertes Teflon ist die elektrische Isolierung. Seine außergewöhnlichen dielektrischen Eigenschaften und seine hohe Temperaturbeständigkeit machen es zu einer überlegenen Wahl für die Isolierung von Drähten und Kabeln in anspruchsvollen Luft- und Raumfahrt-, Militär- und Industrieanwendungen.

Weitere extrudierte Produkte

Neben der Drahtisolierung wird die Extrusion zur Herstellung von Teflonrohren, -schläuchen und -auskleidungen verwendet. Diese Produkte sind in der Chemie- und Medizintechnik für den Transport korrosiver Flüssigkeiten von unschätzbarem Wert, dank der extremen chemischen Inertheit von Teflon.

Anwendung von Oberflächeneigenschaften: Dispersionsbeschichtung

Die Dispersionsbeschichtung ist ein Verfahren zur Aufbringung einer dünnen Schicht Teflon auf die Oberfläche eines anderen Materials, wodurch dem Substrat die charakteristischen Eigenschaften von Teflon verliehen werden.

Der Beschichtungsprozess

Bei dieser Technik wird eine Flüssigdispersion, die feine Teflonpartikel enthält, auf eine vorbereitete Oberfläche gesprüht. Das Objekt wird dann in einem Prozess, der als Sintern bezeichnet wird, erhitzt, wodurch die Partikel zu einem festen, haltbaren Antihaftfilm verschmelzen.

Schlüsselanwendung: Antihaft-Kochgeschirr

Die universell bekannteste Anwendung dieser Technologie ist bei antihaftbeschichteten Pfannen und Backformen. Die Teflonbeschichtung erzeugt eine reibungsarme Oberfläche, die verhindert, dass Lebensmittel haften bleiben, und die Reinigung vereinfacht.

Industrielle und technische Beschichtungen

In industriellen Umgebungen werden Dispersionsbeschichtungen zur Reduzierung der Reibung an Lagern, Zahnrädern und anderen beweglichen Teilen eingesetzt. Sie bieten auch eine korrosionsbeständige Barriere für Geräte, die in rauen chemischen Umgebungen verwendet werden.

Die Abwägungen verstehen

Die Wahl der richtigen Verarbeitungsmethode hängt nicht davon ab, welche die „beste“ ist, sondern welche für die beabsichtigte Funktion und Form am besten geeignet ist. Jede Methode bringt unterschiedliche Vorteile und Einschränkungen mit sich.

Die Form bestimmt die Methode

Die endgültige Form des Produkts ist der primäre Entscheidungstreiber. Wenn Sie ein komplexes, dreidimensionales Zahnrad benötigen, müssen Sie es bearbeiten. Wenn Sie 300 Meter einheitliches Rohr benötigen, ist die Extrusion die einzig logische Wahl.

Materialeffizienz und Kosten

Die Bearbeitung ist ein subtraktives Verfahren, das Materialabfall (Späne) erzeugt. Für die Massenproduktion einfacher Profile ist die Extrusion weitaus kosteneffizienter und materialsparender, da es sich um ein Near-Net-Shape-Verfahren handelt.

Funktion: Eine Komponente vs. ein Merkmal

Die Bearbeitung erzeugt eine eigenständige Teflonkomponente. Im Gegensatz dazu fügt die Beschichtung einem Bauteil aus einem anderen Material, wie Metall, ein Teflon-Merkmal (wie Antihaft- oder geringe Reibung) hinzu. Das Ziel ist die Verbesserung eines bestehenden Objekts, nicht die Herstellung eines neuen von Grund auf.

Wie man dies auf Ihr Projekt anwendet

Die spezifischen Anforderungen Ihrer Anwendung weisen eindeutig auf den richtigen Herstellungsprozess hin.

- Wenn Ihr Hauptaugenmerk auf einer diskreten, individuell geformten Komponente liegt: Die Bearbeitung aus massivem Material ist Ihre primäre und flexibelste Methode.

- Wenn Ihr Hauptaugenmerk auf einem langen, kontinuierlichen Produkt wie Schläuchen oder Ummantelungen liegt: Die Extrusion ist der effizienteste und am besten geeignete industrielle Prozess.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Eigenschaften von Teflon auf die Oberfläche eines anderen Materials zu übertragen: Die Dispersionsbeschichtung ist die spezifische Technik, die für diesen Zweck entwickelt wurde.

Das Verständnis dieser unterschiedlichen Verarbeitungspfade ist der Schlüssel, um die einzigartigen Eigenschaften von Teflon effektiv für Ihre spezifische technische Herausforderung zu nutzen.

Zusammenfassungstabelle:

| Verfahren | Am besten geeignet für | Schlüsselmerkmale |

|---|---|---|

| Extrusion | Kontinuierliche Profile (Schläuche, Drahtisolierung) | Massenproduktion, Near-Net-Shape-Verfahren |

| Dispersionsbeschichtung | Aufbringen von Antihaft-/Reibungsarmen Oberflächen | Fügt einem Substrat PTFE-Eigenschaften hinzu |

| Bearbeitung (CNC) | Komplexe, kundenspezifische Teile (Dichtungen, Scheiben) | Hohe Präzision für geringe bis mittlere Stückzahlen |

Benötigen Sie die richtige PTFE-Verarbeitungsmethode für Ihr Projekt?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert. Ob Ihr Projekt präzisionsgefertigte Teile aus massivem Material, kundenspezifisch extrudierte Profile oder spezielle Beschichtungen erfordert, unsere Expertise stellt sicher, dass Ihre Anwendung die Eigenschaften von Teflon effektiv nutzt.

Wir bedienen die Halbleiter-, Medizin-, Labor- und Industriesektoren mit kundenspezifischen Fertigungen von Prototypen bis hin zu Großaufträgen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen