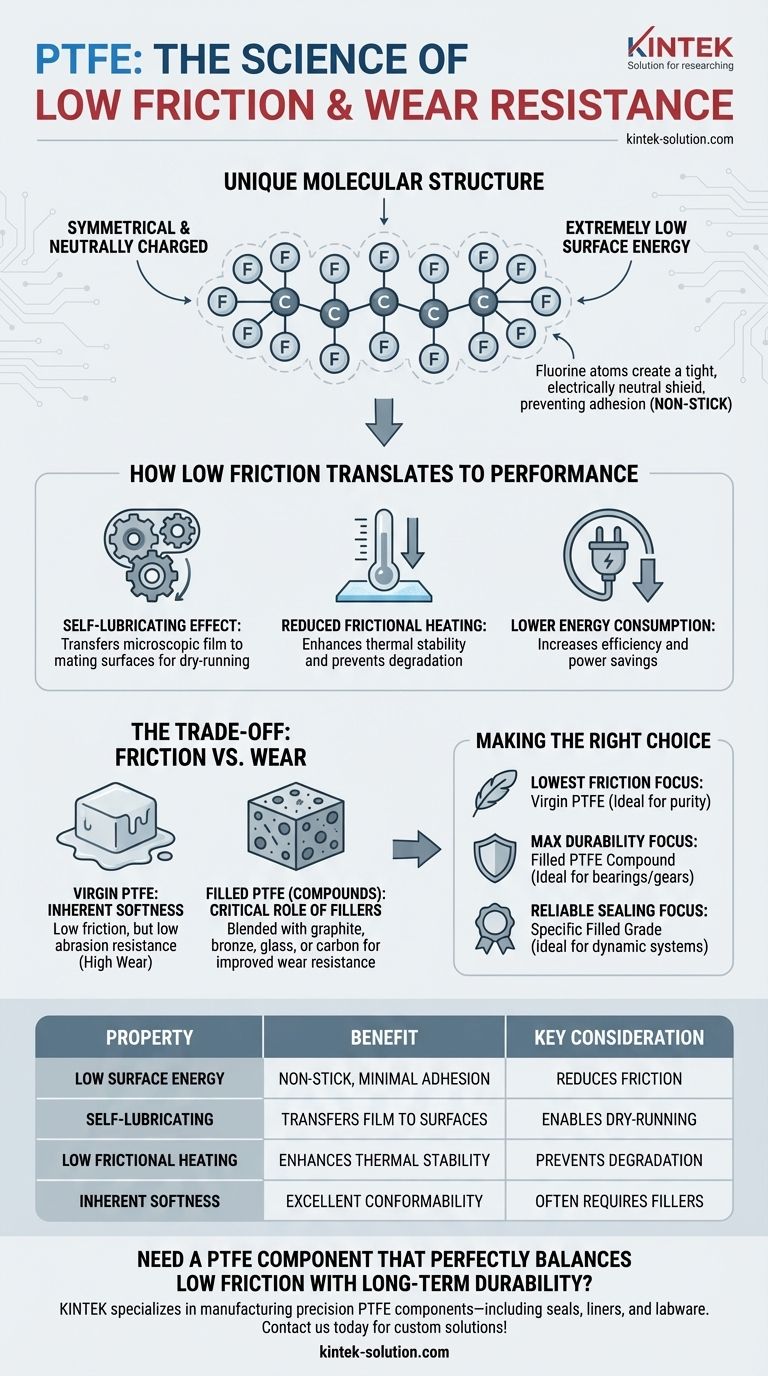

Der grundlegende Grund, warum PTFE eine extrem geringe Reibung aufweist, ist seine einzigartige Molekularstruktur. Die Fluoratome bilden einen dichten, elektrisch neutralen Schild um das Kohlenstoffgerüst, was zu einer sehr geringen Oberflächenenergie führt, die verhindert, dass andere Materialien effektiv daran haften bleiben. Diese „Antihaft“-Eigenschaft wird durch seine selbstschmierende Natur ergänzt, bei der es einen mikroskopisch dünnen Film auf Gegenflächen überträgt.

Die geringe Reibung von PTFE ist nicht nur eine oberflächliche Eigenschaft; sie ist ein direktes Ergebnis seiner elektrisch neutralen Molekularstruktur. Dies erzeugt einen Antihaft-, selbstschmierenden Effekt, der sowohl die Adhäsion als auch die Reibungswärmeentwicklung in beweglichen Teilen minimiert, aber seine inhärente Weichheit erfordert oft eine Verstärkung für hoch beanspruchte Anwendungen.

Die Grundlage: Eine einzigartige Molekularstruktur

Um die Leistung von PTFE zu verstehen, müssen wir uns zunächst seine chemische Zusammensetzung ansehen. Die Eigenschaften, die es zu einem überlegenen Material für Anwendungen mit geringer Reibung machen, entstehen auf molekularer Ebene.

Symmetrisch und elektrisch neutral

Das PTFE-Molekül besteht aus einer langen Kette von Kohlenstoffatomen, die vollständig von Fluoratomen umgeben sind.

Diese symmetrische Anordnung der Fluoratome gleicht alle lokalen elektrischen Ladungen (Dipolmomente) entlang der Kette effektiv aus.

Das Ergebnis ist ein Molekül, das elektrisch neutral und unpolar ist, was die intermolekularen Anziehungskräfte (Van-der-Waals-Kräfte) zwischen PTFE und anderen Oberflächen drastisch reduziert.

Extrem niedrige Oberflächenenergie

Diese mangelnde elektrische Anziehung verleiht PTFE eine unglaublich niedrige Oberflächenenergie.

Stellen Sie es sich wie eine Oberfläche vor, an der nichts chemisch „haften“ kann. Dies ist das Kernprinzip seiner berühmten Antihafteigenschaften, was sich direkt in einem sehr niedrigen Reibungskoeffizienten niederschlägt.

Wie sich geringe Reibung auf die Leistung auswirkt

Der molekulare Vorteil von PTFE schafft greifbare Vorteile in mechanischen Systemen, hauptsächlich durch seine Fähigkeit, Reibung und Verschleiß ohne externe Hilfe zu bewältigen.

Der selbstschmierende Effekt

Bei Anwendungen mit beweglichen Teilen lagert PTFE einen sehr dünnen Film seines eigenen Materials auf der Gegenfläche ab.

Dieser „Transferfilm“ bedeutet, dass die PTFE-Komponente effektiv gegen eine weitere PTFE-Schicht gleitet, nicht gegen die ursprüngliche Metall- oder Kunststoffoberfläche. Dieser Prozess ist die Essenz seiner selbstschmierenden Fähigkeit.

Dies ermöglicht es PTFE-Komponenten, wie Dichtungen und Lagern, auch unter Trockenlaufbedingungen, bei denen externe Schmiermittel fehlen, hervorragend zu funktionieren.

Reduzierte Reibungswärmeentwicklung

Bei dynamischen Anwendungen erzeugt hohe Reibung Wärme, die dazu führen kann, dass Materialien vorzeitig verschleißen und ausfallen.

Der sehr niedrige Reibungskoeffizient von PTFE minimiert diese Wärmeentwicklung. Diese thermische Stabilität ist entscheidend für die Aufrechterhaltung der Leistung und Integrität bei schnell rotierenden oder gleitenden Teilen.

Geringerer Energieverbrauch

Durch die Reduzierung der Reibungswiderstandskraft trägt PTFE dazu bei, dass Systeme effizienter arbeiten.

In Maschinen mit vielen beweglichen Teilen kann dies zu erheblichen Energieeinsparungen und einer längeren Lebensdauer der gesamten Baugruppe führen.

Die Abwägungen verstehen: Reibung vs. Verschleiß

Obwohl die geringe Reibung ein großer Vorteil ist, ist es wichtig zu verstehen, dass diese Eigenschaft nicht automatisch eine hohe Haltbarkeit unter allen Bedingungen bedeutet.

Inhärente Weichheit von PTFE

In seinem reinen oder „nativen“ Zustand ist PTFE ein relativ weiches Material.

Obwohl es eine geringe Neigung zur Reibungserzeugung aufweist, kann seine eigene Abriebfestigkeit gering sein. Bei Anwendungen mit hohen mechanischen Belastungen oder abrasiven Medien kann natives PTFE schnell verschleißen.

Die entscheidende Rolle von Füllstoffen

Um diese Einschränkung zu überwinden, wird PTFE oft mit Füllstoffen gemischt, um Verbundwerkstoffe oder Compounds herzustellen.

Die Zugabe von Materialien wie Graphit, Bronze, Glas oder Kohlenstoff verbessert die Verschleißfestigkeit, Kriechfestigkeit und die allgemeine mechanische Festigkeit dramatisch. Diese Füllstoffe erzeugen einen Verbundwerkstoff, der die geringe Reibung beibehält und gleichzeitig die für anspruchsvolle Anwendungen erforderliche Haltbarkeit bietet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PTFE-Form hängt vollständig von den primären Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, den absolut niedrigsten Reibungskoeffizienten zu erzielen: Natives (unverfülltes) PTFE ist die ideale Wahl, insbesondere bei Anwendungen, bei denen die Materialreinheit entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Haltbarkeit und Lebensdauer liegt: Eine gefüllte PTFE-Verbindung (z. B. mit Bronze oder Kohlenstoff) ist erforderlich, um die erforderliche Verschleiß- und Lastbeständigkeit für Teile wie Lager und Zahnräder zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer zuverlässigen Abdichtung in einem dynamischen System liegt: Die selbstschmierenden und wärmereduzierenden Eigenschaften von PTFE sind von größter Bedeutung, und es wird oft eine spezifische gefüllte Sorte gewählt, um geringe Reibung mit langfristiger Verschleißfestigkeit in Einklang zu bringen.

Letztendlich ist das Verständnis dieses Zusammenspiels zwischen der inhärenten Schmierung von PTFE und der durch Füllstoffe hinzugefügten Festigkeit der Schlüssel zur Entwicklung hoch effizienter und langlebiger Systeme.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil | Wichtige Überlegung |

|---|---|---|

| Niedrige Oberflächenenergie | Antihaftwirkung, minimale Adhäsion | Reduziert Reibung und Energieverbrauch |

| Selbstschmierend | Überträgt Film auf Gegenflächen | Ermöglicht Trockenlaufbetrieb |

| Geringe Reibungswärme | Verbessert die thermische Stabilität | Verhindert Materialdegradation |

| Inhärente Weichheit | Hervorragende Anpassungsfähigkeit | Erfordert oft Füllstoffe für Verschleißfestigkeit |

Benötigen Sie eine PTFE-Komponente, die geringe Reibung perfekt mit langfristiger Haltbarkeit ausgleicht?

KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Ihre Teile die genauen Leistungsanforderungen erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Lösungen die Effizienz und Zuverlässigkeit Ihres Systems verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung