Im Kern ist die Herstellung von geformten PTFE-Buchsen ein Pulvermetallurgieprozess, der für Polymere angepasst wurde. Er beinhaltet das Komprimieren von reinem oder gemischtem PTFE-Pulver zu einer Vorform und das anschließende Erhitzen oder „Sintern“ bei hoher Temperatur, um die Partikel zu einem soliden, langlebigen Bauteil zu verschmelzen.

Die entscheidende Erkenntnis ist, dass PTFE nicht wie gängige Kunststoffe schmelzverarbeitet wird. Stattdessen wird es durch Hochdruckkompression bei Raumtemperatur geformt und anschließend in einem Ofen gebacken, ein Prozess, der seine endgültigen Eigenschaften und Gestaltungsmöglichkeiten bestimmt.

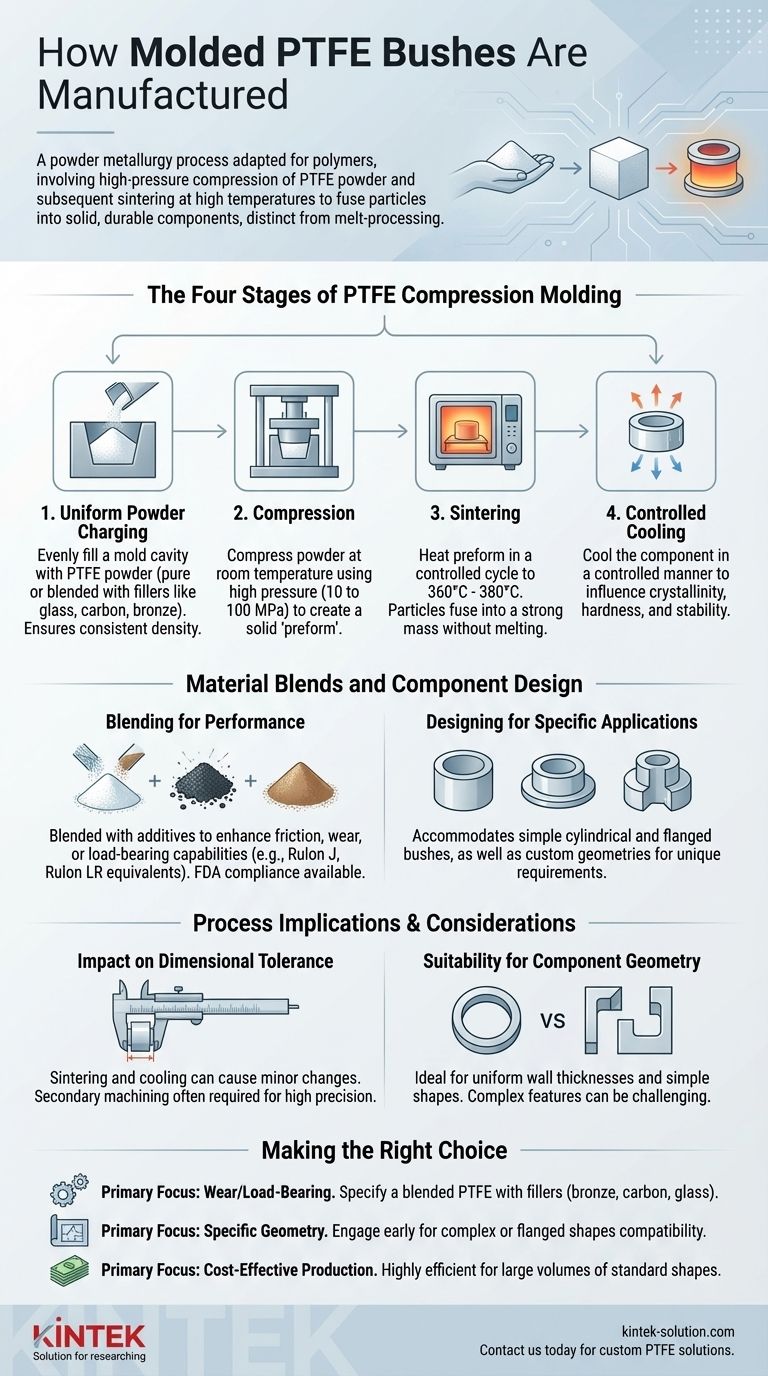

Die vier Phasen des PTFE-Formpressens

Die Herstellung einer geformten PTFE-Buchse ist ein präziser, mehrstufiger Prozess. Jeder Schritt ist entscheidend, um sicherzustellen, dass das Endbauteil die erforderlichen mechanischen und dimensionalen Spezifikationen erfüllt.

Phase 1: Gleichmäßiges Pulverladen

Der erste Schritt besteht darin, eine Formkavität gleichmäßig mit PTFE-Pulver zu füllen. Dieses Pulver kann reines PTFE oder eine Mischung sein, die Füllstoffe wie Glas, Kohlenstoff oder Bronze enthält, um spezifische Eigenschaften zu verbessern.

Eine gleichmäßige Verteilung des Pulvers ist entscheidend für eine konsistente Dichte und um Schwachstellen im fertigen Teil zu vermeiden.

Phase 2: Kompression

Als Nächstes wird das Pulver bei Raumtemperatur in der Form komprimiert. Dies geschieht unter hohem Druck, typischerweise zwischen 10 und 100 MPa.

Diese Kompressionsphase verwandelt das lose Pulver in einen zerbrechlichen, festen Block, bekannt als „Vorform“, der die Grundform der endgültigen Buchse hat.

Phase 3: Sintern

Die Vorform wird vorsichtig aus der Form entnommen und in einen Sinterofen gelegt. Sie wird in einem präzise kontrollierten Zyklus auf eine Temperatur zwischen 360 °C und 380 °C (680-716 °F) erhitzt.

Während des Sinterns verschmelzen die einzelnen PTFE-Partikel miteinander und bilden eine starke, feste Masse, ohne das Material tatsächlich zu schmelzen. Diese molekulare Bindung verleiht dem Endteil seine Festigkeit und einzigartigen Eigenschaften.

Phase 4: Kontrollierte Abkühlung

Nach dem Sintern wird das Bauteil kontrolliert abgekühlt. Die Abkühlgeschwindigkeit ist entscheidend, da sie die Kristallinität des PTFE beeinflusst, was wiederum Eigenschaften wie Härte, Verschleißfestigkeit und Dimensionsstabilität beeinflusst.

Materialmischungen und Bauteildesign

Der Formpressprozess ist hochgradig anpassungsfähig und ermöglicht eine erhebliche Individualisierung sowohl der Materialzusammensetzung als auch der endgültigen Teilegeometrie.

Mischen für Leistung

Reines PTFE wird selten verwendet. Häufiger wird das Pulver mit Additiven oder Füllstoffen gemischt, um spezifische Eigenschaften zu verbessern.

Zum Beispiel können Materialmischungen so formuliert werden, dass sie spezifischen Qualitäten wie Rulon J oder Rulon LR entsprechen, um die gewünschten Reibungs-, Verschleiß- oder Tragfähigkeitsmerkmale zu erreichen. Additive können auch regulatorische Standards erfüllen, wie die der FDA.

Design für spezifische Anwendungen

Obwohl der Prozess gut für einfache Formen geeignet ist, kann er eine Vielzahl von Buchsenkonstruktionen herstellen.

Gängige Formen sind einfache zylindrische Buchsen und Flanschbuchsen. Der Prozess kann auch kundenspezifische Geometrien aufnehmen, die auf einzigartige Hardware- oder Montageanforderungen zugeschnitten sind.

Die Auswirkungen des Prozesses verstehen

Die Art des Formpressens hat direkte Auswirkungen auf das Endprodukt, die Ingenieure und Designer berücksichtigen müssen.

Auswirkungen auf die Maßtoleranz

Da das Teil nicht aus einer Flüssigkeit spritzgegossen wird, kann es schwierig sein, extrem enge Toleranzen direkt aus der Form zu erreichen. Sintern und Abkühlen können geringfügige, vorhersehbare Maßänderungen verursachen.

Für Anwendungen, die eine sehr hohe Präzision erfordern, wird oft ein sekundärer Bearbeitungsschritt an der gesinterten Buchse durchgeführt.

Eignung für die Bauteilgeometrie

Das Formpressen ist ideal für die Herstellung von Teilen mit relativ gleichmäßigen Wandstärken und einfacheren Geometrien, wie Ringen und Zylindern.

Komplexe Merkmale wie scharfe Innenecken oder drastische Dickenänderungen können Herausforderungen beim Pulverfluss und der Dichte mit sich bringen, was potenziell die Integrität des Endteils beeinträchtigen kann.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie den Herstellungsprozess, um Ihr Design und Ihre Materialauswahl zu beeinflussen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit oder Tragfähigkeit liegt: Spezifizieren Sie ein gemischtes PTFE-Material mit einem Füllstoff wie Bronze, Kohlenstoff oder Glas.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen Geometrie liegt: Nehmen Sie frühzeitig Kontakt mit dem Hersteller auf, um sicherzustellen, dass Ihr Design mit dem Formpressprozess kompatibel ist, insbesondere für Flansch- oder kundenspezifische Formen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion von Standardformen liegt: Dieser Prozess ist hoch effizient für die Herstellung einfacher zylindrischer Buchsen in großen Mengen.

Das Verständnis, wie eine PTFE-Buchse hergestellt wird, ermöglicht es Ihnen, ein Bauteil zu spezifizieren, das perfekt für seine beabsichtigte Funktion geeignet ist.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Details |

|---|---|---|

| 1. Pulverladen | Form gleichmäßig füllen | Gewährleistet eine konsistente Dichte mit PTFE- oder Füllstoffmischungen. |

| 2. Kompression | Hochdruckumformung | Erzeugt eine „Vorform“ bei 10-100 MPa Druck. |

| 3. Sintern | Hochtemperatur-Fusion | Erhitzt auf 360-380°C, um Partikel ohne Schmelzen zu verbinden. |

| 4. Abkühlung | Kontrollierte Abkühlgeschwindigkeit | Bestimmt die endgültige Kristallinität und Dimensionsstabilität. |

Benötigen Sie eine kundenspezifische PTFE-Buchse für Ihre Anwendung?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert, einschließlich Dichtungen, Auskleidungen und Laborgeräten für die Halbleiter-, Medizin-, Labor- und Industriesektoren. Unser Präzisions-Formpressverfahren stellt sicher, dass Ihre Buchsen exakte Spezifikationen für Verschleißfestigkeit, Tragfähigkeit und komplexe Geometrien erfüllen – von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein Angebot für maßgeschneiderte PTFE-Lösungen zu erhalten, die Zuverlässigkeit und Leistung liefern.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit