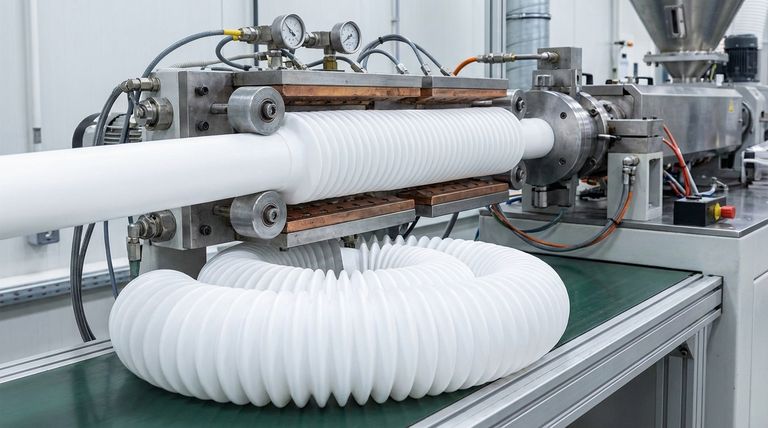

Im Kern ist die Herstellung von Polytetrafluorethylen (PTFE)-Faltenbälgen ein spezialisierter Thermoformprozess. Er beginnt mit dem Strangpressen (Ram Extrusion), bei dem Roh-PTFE-Harz erhitzt und durch eine Form gepresst wird, um ein nahtloses Rohr zu erzeugen, das dann mechanisch in seine endgültige, flexible Form gebracht wird.

Die wichtigste Erkenntnis ist, dass der Herstellungsprozess nicht nur eine Form erzeugt, sondern die einzigartigen molekularen Eigenschaften von PTFE bewahrt und nutzt, was zu einer Komponente führt, die außergewöhnliche chemische Inertheit mit konstruierter mechanischer Flexibilität kombiniert.

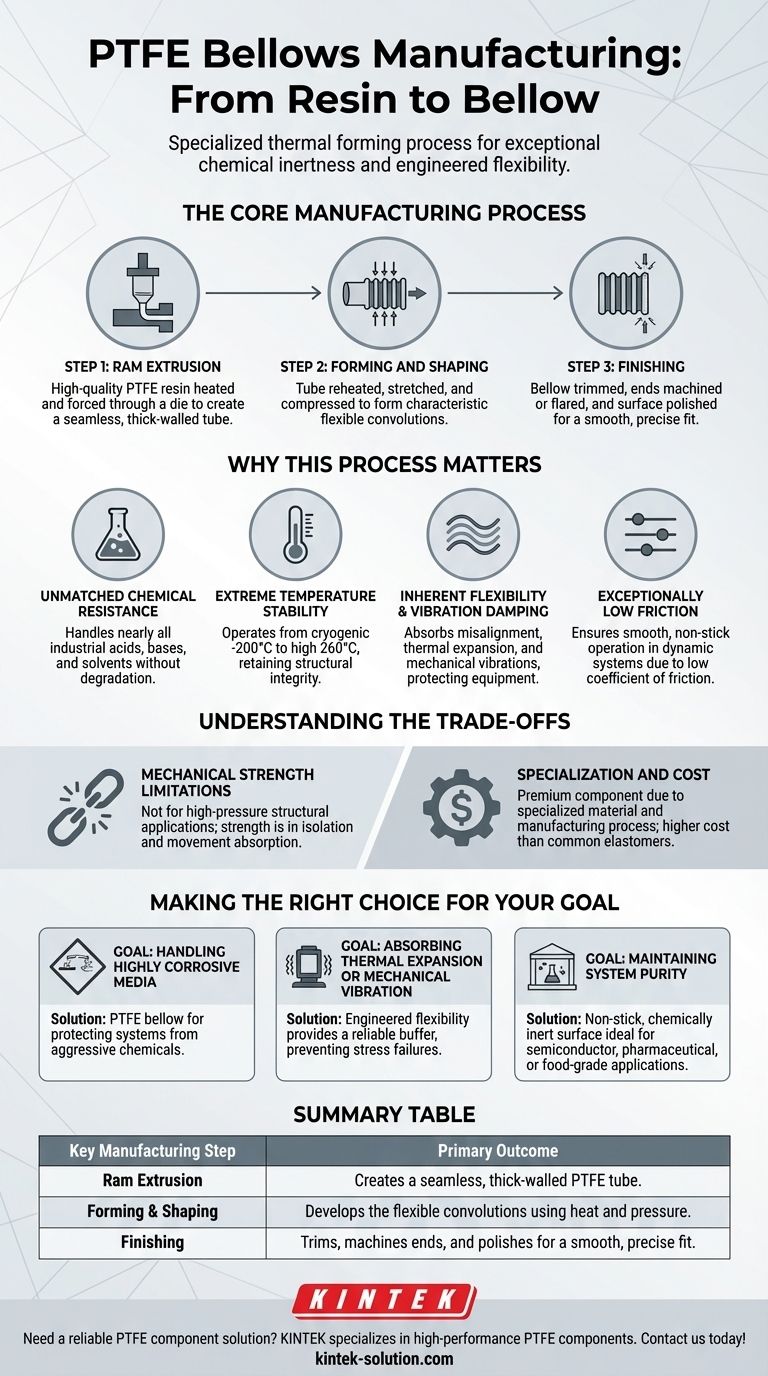

Der Kernherstellungsprozess: Vom Harz zum Faltenbalg

Der Weg vom Rohpolymer zum fertigen Faltenbalg umfasst einige präzise Schritte. Jede Stufe ist entscheidend, um sicherzustellen, dass das Endprodukt die anspruchsvollen Leistungsstandards erfüllt.

Schritt 1: Strangpressen (Ram Extrusion)

Der Prozess beginnt mit hochwertigem PTFE-Harz. Dieses Pulver wird in eine Strangpresse (Ram Extruder) gefüllt, die das Material erhitzt und einen hydraulischen Stempel verwendet, um es durch eine Matrize zu pressen und so ein durchgehendes, dickwandiges Rohr zu formen. Diese anfängliche Extrusion bildet die nahtlose Grundlage des Faltenbalgs.

Schritt 2: Formen und Gestalten

Das extrudierte Rohr wird anschließend auf eine bestimmte Temperatur nacherhitzt. Mithilfe spezieller Formen und kontrollierten Drucks wird das Rohr in seiner Länge gedehnt und komprimiert. Diese Aktion erzeugt die charakteristischen Windungen oder Falten, die dem Faltenbalg seine Flexibilität verleihen.

Schritt 3: Endbearbeitung

Sobald die gewellte Form festgelegt ist, wird der Faltenbalg sorgfältig auf die erforderliche Länge zugeschnitten. Die Enden können bearbeitet oder aufgeweitet werden, um spezifische Anschlusspunkte zu schaffen. Ein abschließender Polierschritt sorgt für eine glatte Oberfläche, wodurch Reibung und potenzielle Kontaminationsstellen minimiert werden.

Warum dieser Prozess wichtig ist: Die resultierenden Eigenschaften

Das Verständnis der Herstellungsmethode ist der Schlüssel zum Verständnis, warum PTFE-Faltenbälge für kritische Anwendungen ausgewählt werden. Der Prozess ist darauf ausgelegt, die inhärenten Vorteile des Materials zu fixieren.

Unübertroffene chemische Beständigkeit

PTFE ist eines der chemisch inertesten Polymere überhaupt. Der Extrusions- und Formprozess erhält diese Eigenschaft bei und erzeugt einen Faltenbalg, der nahezu alle industriellen Säuren, Laugen und Lösungsmittel ohne Zersetzung sicher handhaben kann.

Extreme Temperaturbeständigkeit

Das Material selbst ermöglicht einen unglaublich breiten Betriebstemperaturbereich, von kryogenen Tiefsttemperaturen von -200 °C (-328 °F) bis hin zu hohen Temperaturen von 260 °C (500 °F). Der Herstellungsprozess stellt sicher, dass der Faltenbalg seine strukturelle Integrität über dieses gesamte Spektrum beibehält.

Inhärente Flexibilität und Vibrationsdämpfung

Die während der Formgebung erzeugte gewellte Form ist die Quelle der Hauptfunktion des Faltenbalgs. Diese Geometrie ermöglicht es ihm, Fehlausrichtungen von Rohrleitungen, thermische Ausdehnung und mechanische Vibrationen aufzunehmen und empfindliche Geräte vor Belastungen zu schützen.

Außergewöhner geringer Reibungskoeffizient

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf. Diese Eigenschaft, die durch die Herstellung erhalten bleibt, gewährleistet einen reibungslosen, nicht haftenden Betrieb in dynamischen Systemen.

Die Abwägungen verstehen

Obwohl sie äußerst effektiv sind, sind PTFE-Faltenbälge keine universelle Lösung. Ihre einzigartigen Eigenschaften bringen spezifische Überlegungen mit sich, die für die richtige Anwendung entscheidend sind.

Grenzen der mechanischen Festigkeit

PTFE ist ein relativ weiches Material. Während es hervorragend für Flexibilität und chemische Beständigkeit geeignet ist, sind diese Faltenbälge nicht für hochdrucktragende strukturelle Anwendungen gedacht, bei denen ein Metallfaltenbalg erforderlich wäre. Ihre Stärke liegt in der Isolierung und Bewegungsaufnahme, nicht in der Druckeinhaltung.

Spezialisierung und Kosten

Als Hochleistungs-Fluorpolymer ist PTFE teurer als gängige Elastomere wie Gummi. Der spezialisierte Herstellungsprozess positioniert diese Faltenbälge zusätzlich als Premium-Komponente, die am besten dort eingesetzt wird, wo ihre einzigartigen chemischen und thermischen Eigenschaften zwingend erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Komponente hängt vollständig von der primären Herausforderung ab, die Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der Handhabung hochkorrosiver Medien liegt: Die inerte Natur eines PTFE-Faltenbalgs macht ihn zur definitiven Wahl für den Schutz von Systemen vor aggressiven Chemikalien.

- Wenn Ihr Hauptaugenmerk auf der Aufnahme thermischer Ausdehnung oder mechanischer Vibration liegt: Die konstruierte Flexibilität des Faltenbalgs bietet einen zuverlässigen Puffer zwischen Komponenten und verhindert spannungsbedingte Ausfälle.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Systemreinheit liegt: Die antihaftende, chemisch inerte Oberfläche von PTFE verhindert Kontaminationen und macht es ideal für Anwendungen in der Halbleiter-, Pharma- oder Lebensmittelindustrie.

Letztendlich ist ein PTFE-Faltenbalg eine technische Lösung für Umgebungen, in denen andere Materialien schnell versagen würden.

Zusammenfassungstabelle:

| Wichtiger Herstellungsschritt | Hauptergebnis |

|---|---|

| Strangpressen (Ram Extrusion) | Erzeugt ein nahtloses, dickwandiges PTFE-Rohr. |

| Formen & Gestalten | Entwickelt die flexiblen Windungen mithilfe von Wärme und Druck. |

| Endbearbeitung | Schneidet zu, bearbeitet Enden und poliert für eine glatte, präzise Passform. |

Benötigen Sie eine zuverlässige PTFE-Komponentenlösung?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert, einschließlich kundenspezifischer Faltenbälge, Dichtungen, Auskleidungen und Laborgeräte. Unser Präzisionsproduktionsprozess stellt sicher, dass Sie Komponenten mit überlegener chemischer Inertheit, Temperaturbeständigkeit und Flexibilität erhalten – genau wie in diesem Artikel beschrieben.

Wir bedienen die Sektoren Halbleiter, Medizin, Labor und Industrie und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot einzuholen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung