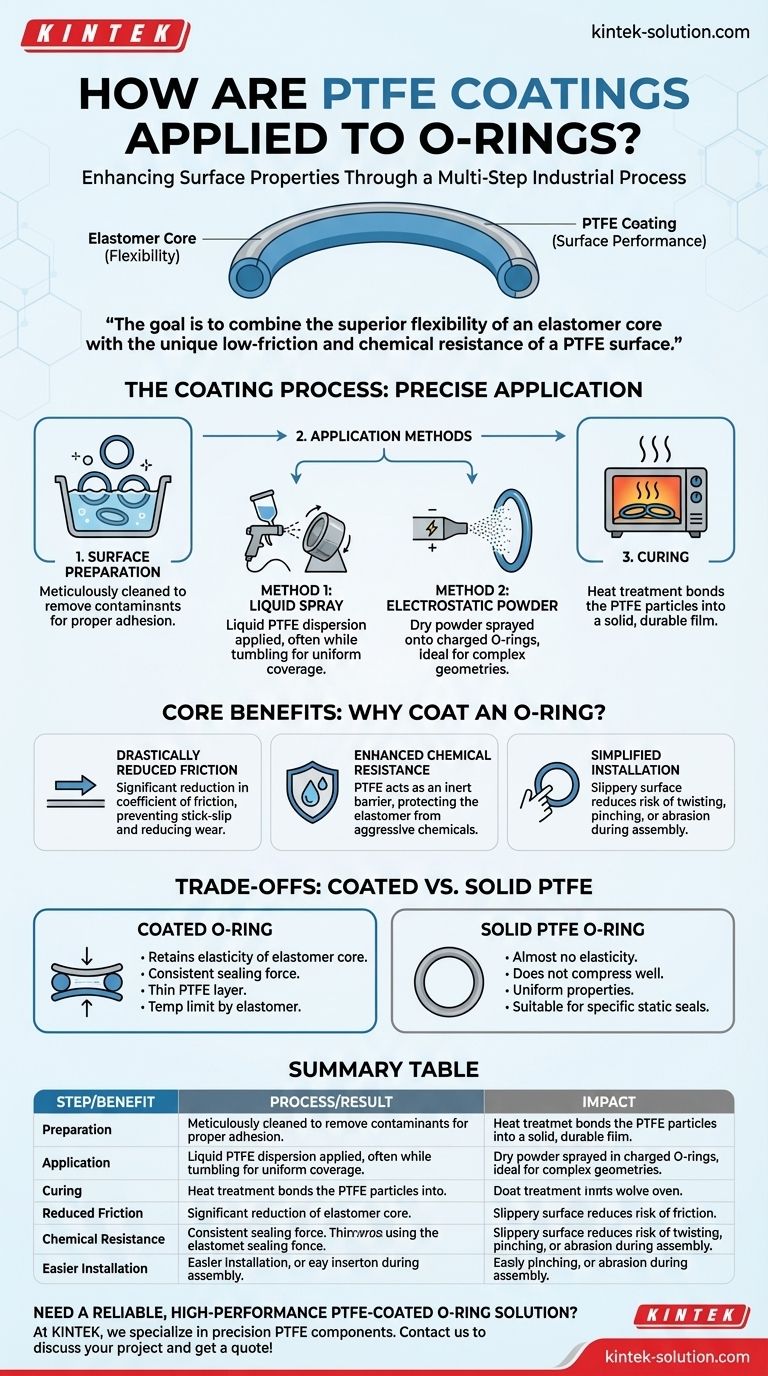

Im Grunde genommen ist das Auftragen einer PTFE-Beschichtung auf einen O-Ring ein mehrstufiger industrieller Prozess, der darauf ausgelegt ist, seine Oberflächeneigenschaften zu verbessern. Die gängigste Methode beinhaltet das Sprühen einer flüssigen Dispersion von PTFE-Partikeln direkt auf die O-Ringe, oft während diese in einer großen Trommel gewendet werden, um eine gleichmäßige Abdeckung zu gewährleisten, gefolgt von einem Hitzehärtungszyklus, um die Beschichtung dauerhaft zu fixieren.

Das grundlegende Ziel ist nicht, einen PTFE-O-Ring herzustellen, sondern die überlegene Flexibilität und Dichtfähigkeit eines Elastomerkerns mit der einzigartigen geringen Reibung und chemischen Beständigkeit einer PTFE-Oberfläche zu kombinieren.

Der Beschichtungsprozess erklärt

Um eine haltbare und effektive Beschichtung zu erzielen, muss der Auftragsprozess präzise sein. Er umfasst die Vorbereitung des O-Rings, das Auftragen des Beschichtungsmaterials und das Aushärten, um eine dauerhafte Verbindung herzustellen.

Das Fundament: Oberflächenvorbereitung

Bevor eine Beschichtung aufgetragen wird, müssen die O-Ringe sorgfältig gereinigt werden. Jegliche Verunreinigungen wie Trennmittel oder Staub verhindern eine ordnungsgemäße Haftung und führen zum Versagen der Beschichtung.

Methode 1: Flüssigkeitssprühauftrag

Die am weitesten verbreitete Technik für O-Ringe verwendet eine flüssige PTFE-Dispersion. Diese Mischung wird mit herkömmlichen Druckluftspritzpistolen aufgetragen, ähnlich wie beim Lackieren. Für die Massenverarbeitung werden O-Ringe oft in einer großen, rotierenden Trommel gewendet, während die Beschichtung aufgesprüht wird, um eine gleichmäßige Schicht auf allen Oberflächen zu gewährleisten.

Methode 2: Elektrostatische Pulverbeschichtung

Für bestimmte Fluorpolymere wie PFA oder FEP wird eine Trockenpulverbeschichtung verwendet. Die O-Ringe werden elektrisch aufgeladen, und das entgegengesetzt geladene Pulver wird auf sie gesprüht. Diese elektrische Anziehung zieht das Pulver gleichmäßig auf die Oberfläche des Teils, was besonders bei komplexeren Geometrien nützlich ist.

Der letzte Schritt: Aushärten

Nachdem die Beschichtung aufgetragen wurde, werden die O-Ringe in einem Industrieofen erhitzt. Dieser entscheidende Schritt, bekannt als Aushärten (Curing), backt die Beschichtung ein, wodurch die PTFE-Partikel schmelzen, zusammenfließen und einen festen, gebundenen Film auf der Oberfläche des Elastomers bilden.

Warum einen O-Ring beschichten? Die Kernvorteile

Das Hinzufügen einer PTFE-Beschichtung verändert die Oberflächenwechselwirkung des O-Rings grundlegend, ohne die Dichtleistung seines Elastomerkerns zu beeinträchtigen.

Drastisch reduzierte Reibung

Der Hauptvorteil ist eine signifikante Reduzierung des Reibungskoeffizienten. Dies ist bei dynamischen Anwendungen entscheidend, um Haftgleiten (Stick-Slip-Verhalten) zu verhindern, den Verschleiß zu reduzieren und die für die Bewegung erforderliche Kraft zu senken.

Verbesserte chemische Beständigkeit

Die PTFE-Schicht wirkt als chemisch inerter Barriereschutz. Sie schützt das darunter liegende Elastomer (wie FKM oder EPDM) vor kurzem oder zufälligem Kontakt mit aggressiven Chemikalien, die es sonst aufquellen oder zersetzen würden.

Vereinfachte Installation

Die rutschige Oberfläche macht O-Ringe viel einfacher zu installieren, insbesondere in automatisierten Montagelinien. Sie reduziert das Risiko, dass der O-Ring während der Installation verdreht, eingeklemmt oder abgerieben wird, was eine häufige Ursache für Dichtungsversagen ist.

Die Abwägungen verstehen: Beschichtet vs. Massiv-PTFE

Es ist entscheidend, zwischen einem PTFE-beschichteten Elastomer-O-Ring und einem O-Ring aus massivem PTFE zu unterscheiden. Sie dienen sehr unterschiedlichen Zwecken und haben unterschiedliche Einschränkungen.

Elastizität und Dichtkraft

Ein beschichteter O-Ring behält die Elastizität und das Gedächtnis seines Elastomerkerns bei. Er kann sich komprimieren, um Unebenheiten auszufüllen, und eine konstante Dichtkraft ausüben, was ihn ideal für die meisten Standard-Dichtungsanwendungen macht.

Ein O-Ring aus massivem PTFE ist starr und hat fast keine Elastizität. Er komprimiert sich schlecht und ist daher für dynamische Dichtungen oder Anwendungen ungeeignet, bei denen das "Zusammendrücken" eines herkömmlichen O-Rings für die Funktion erforderlich ist.

Haltbarkeit der Beschichtung

Die PTFE-Beschichtung ist eine sehr dünne Schicht. Bei stark abrasiven dynamischen Anwendungen kann sich diese Schicht mit der Zeit abnutzen, wodurch das darunter liegende Elastomer freigelegt wird und die Vorteile der geringen Reibung verloren gehen. Ein Teil aus massivem PTFE bietet durchgehend einheitliche Eigenschaften im gesamten Material.

Temperaturbeschränkungen

Die maximale Betriebstemperatur eines beschichteten O-Rings wird durch sein Elastomerkernmaterial und nicht durch das PTFE bestimmt. Wenn das Kernmaterial die Hitze nicht verträgt, versagt die Dichtung, unabhängig von der Hochtemperaturbeständigkeit der Beschichtung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Lösung hängt vollständig von den spezifischen Anforderungen Ihrer Dichtungsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf dynamischer Abdichtung mit geringer Reibung oder einfacherer Installation liegt: Ein PTFE-beschichteter Elastomer-O-Ring ist die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung in einer Umgebung mit hoher Abriebfestigkeit liegt: Sie müssen möglicherweise ein robusteres Dichtungsmaterial aus massivem Material in Betracht ziehen, sollten sich jedoch der Kompromisse bei der Elastizität bewusst sein.

- Wenn Ihr Hauptaugenmerk auf statischer Abdichtung gegen extrem aggressive Chemikalien liegt: Ein O-Ring aus massivem PTFE könnte eine Option sein, aber ein Perfluorelastomer (FFKM) O-Ring bietet oft eine zuverlässigere Dichtungslösung.

Letztendlich ist eine PTFE-Beschichtung eine außergewöhnliche Oberflächenbehandlung, die spezifische technische Herausforderungen im Zusammenhang mit Reibung und chemischer Exposition löst.

Zusammenfassungstabelle:

| Schritt | Verfahren | Wesentliches Detail |

|---|---|---|

| 1. Vorbereitung | Oberflächenreinigung | Entfernt Verunreinigungen für korrekte Haftung |

| 2. Auftrag | Flüssigkeitsspray oder elektrostatisches Pulver | Gewährleistet eine einheitliche, gleichmäßige Beschichtungsabdeckung |

| 3. Aushärten | Wärmebehandlung | Bindet PTFE zu einem haltbaren, festen Film |

| Hauptvorteil | Ergebnis | Auswirkung auf die Anwendung |

| Reduzierte Reibung | Niedrigerer Reibungskoeffizient | Verhindert Haftgleiten bei dynamischen Dichtungen |

| Chemische Beständigkeit | Inerte PTFE-Barriere | Schützt den Elastomerkern vor Zersetzung |

| Einfachere Installation | Rutschige Oberfläche | Reduziert das Risiko von Verdrehen oder Einklemmen |

Benötigen Sie eine zuverlässige, hochleistungsfähige PTFE-beschichtete O-Ring-Lösung?

Bei KINTEK sind wir spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten, einschließlich kundenspezifisch beschichteter O-Ringe für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise stellt sicher, dass Ihre Dichtungen eine überlegene Leistung in Bezug auf geringe Reibung und chemische Beständigkeit bieten, zugeschnitten auf Ihre spezifischen Anwendungsanforderungen – vom Prototyp bis zur Großserienfertigung.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was macht PTFE-Dichtungen zu einem idealen Dichtungsmaterial? Unübertroffene chemische und Temperaturbeständigkeit

- Was sind die Hauptmerkmale von Teflonbuchsen? Entfesseln Sie wartungsfreien Betrieb

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung von PTFE-Dichtungen in Hochdruckanwendungen getroffen werden? Gewährleistung einer zuverlässigen, leckfreien Abdichtung

- Welchen Gesamtwert bieten PTFE-freie Buchsen? Eine strategische Wahl für Umwelt- und mechanische Leistung

- Warum sind PTFE-Dichtungen in Systemen mit wechselnden Temperaturen wichtig? Gewährleistung einer leckagefreien Abdichtung von kryogenen bis hin zu hohen Hitzeanwendungen

- Welche Rolle spielt PTFE-Packung in der pharmazeutischen Industrie? Gewährleistung der Arzneimittelreinheit und Zuverlässigkeit der Ausrüstung

- Wie gehen PTFE-Dichtungen mit Reibung in Flanschverbindungen um? Erzielen Sie eine Abdichtung mit geringer Beanspruchung für empfindliche Flansche

- Welche erreichbaren Toleranzen gibt es für Teflonteile? Präzisionsbearbeitung von PTFE meistern