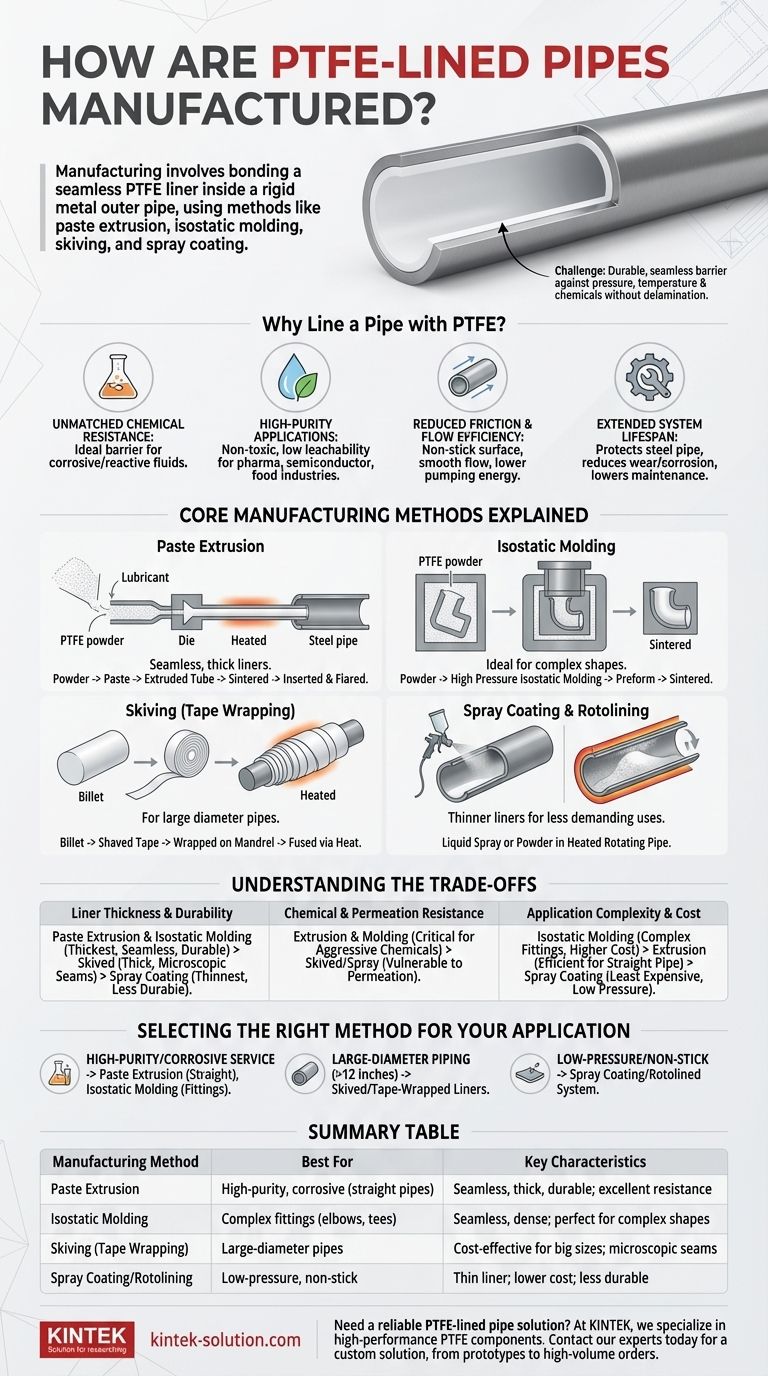

Im Grunde genommen beinhaltet die Herstellung eines PTFE-ausgekleideten Rohrs das Verkleben einer nahtlosen oder nahezu nahtlosen Polytetrafluorethylen (PTFE)-Auskleidung im Inneren eines starren Außenrohrs, das typischerweise aus Kohlenstoffstahl oder Edelstahl besteht. Die wichtigsten Methoden hierfür sind die Pastenextrusion, das isostatische Formen, das Schälverfahren (Bandwickeln) und die Sprühbeschichtung, wobei jede Methode je nach der beabsichtigten Anwendung und den Leistungsanforderungen des Rohrs ausgewählt wird.

Die zentrale Herausforderung bei der Herstellung besteht nicht nur darin, das PTFE aufzutragen, sondern eine dauerhafte, nahtlose Barriere zu schaffen, die Druck, Temperatur und korrosiven Chemikalien standhält, ohne sich von der äußeren Rohrstruktur abzulösen.

Warum sollte man ein Rohr mit PTFE auskleiden?

Bevor wir uns mit den Herstellungsmethoden befassen, ist es wichtig, das Ziel zu verstehen. Ein PTFE-ausgekleidetes Rohr ist ein Verbundsystem, das die strukturelle Festigkeit von Metall mit den einzigartigen Eigenschaften von PTFE kombiniert.

### Unübertroffene chemische Beständigkeit

PTFE ist eines der chemisch inertesten bekannten Materialien. Dies macht es zu einer idealen Barriere für den Transport hochkorrosiver oder reaktiver Flüssigkeiten, die Standardmetallrohre schnell zersetzen würden.

### Anwendungen mit hohen Reinheitsanforderungen

Das Material ist ungiftig und weist eine extrem geringe Auslaugung auf. Dies stellt sicher, dass die transportierte Flüssigkeit nicht kontaminiert wird, was in der Pharma-, Halbleiter- und Lebensmittelverarbeitungsindustrie von entscheidender Bedeutung ist.

### Reduzierte Reibung und Strömungseffizienz

PTFE weist einen außergewöhnlich niedrigen Reibungskoeffizienten auf, der oft mit nassem Eis auf nassem Eis verglichen wird. Diese Antihaftoberfläche verhindert Ablagerungen, gewährleistet einen reibungslosen Flüssigkeitsfluss und kann die für das Pumpen erforderliche Energie reduzieren.

### Verlängerte Lebensdauer des Systems

Indem die tragende Stahlrohrleitung vor der internen Prozessflüssigkeit geschützt wird, reduziert die PTFE-Auskleidung den Verschleiß und die Korrosion drastisch. Dies verlängert die Betriebslebensdauer des gesamten Rohrleitungssystems und senkt die langfristigen Wartungskosten.

Erläuterung der wichtigsten Herstellungsmethoden

Die Wahl der Herstellungsmethode bestimmt die Dicke, Haltbarkeit und Eignung der Auskleidung für bestimmte Drücke und Temperaturen.

### Pastenextrusion

Die Pastenextrusion ist eine der gängigsten Methoden zur Herstellung hochwertiger, nahtloser Auskleidungen. Ein feines PTFE-Pulver wird mit einem Schmiermittel zu einer Paste vermischt, die dann durch eine Düse gepresst wird, um ein kontinuierliches, dünnwandiges Rohr zu erzeugen.

Dieses Rohr wird dann erhitzt (gesintert), um das Schmiermittel zu entfernen und die PTFE-Partikel zu einem festen, nahtlosen Liner zu verschmelzen. Der fertige Liner wird in das Stahlrohr eingesetzt und an beiden Enden über die Flansche "ausgestellt", um ihn an Ort und Stelle zu verriegeln.

### Isostatisches Formen (Isostatisches Molding)

Diese Methode ist ideal für die Herstellung von Auskleidungen für komplexe Formen wie Bögen, T-Stücke und Anschlussstutzen. PTFE-Pulver wird in eine Form gegeben, die dann aus allen Richtungen hohem Druck ausgesetzt wird (isostatisch).

Der Druck verdichtet das Pulver zu einer festen „Vorform“. Wie bei der Extrusion wird diese Vorform dann bei hohen Temperaturen gesintert, um ein dichtes, robustes und nahtloses Teil zu erzeugen, das perfekt in die komplexe Komponente passt.

### Schälverfahren (Tape Wrapping)

Beim Schälverfahren wird ein dünnes, durchgehendes Band von einem großen, massiven Block aus geformtem PTFE abgeschält. Dieses Band wird dann um einen Dorn gewickelt, oft in mehreren Schichten, und erhitzt, um die Schichten zu einer festen Röhre zu verschmelzen.

Diese Methode eignet sich besonders für die Herstellung von Auskleidungen für Rohre mit sehr großem Durchmesser, bei denen die Extrusion möglicherweise nicht praktikabel ist.

### Sprühbeschichtung und Rotolining

Für weniger anspruchsvolle Anwendungen kann eine flüssige Dispersion von PTFE in mehreren Schichten auf die Innenfläche des Rohrs gesprüht werden. Ein ähnliches Verfahren, das Rotolining, verwendet PTFE-Pulver im Inneren eines beheizten, rotierenden Rohrs, wodurch das Pulver schmilzt und die Innenwand beschichtet.

Diese Methoden erzeugen typischerweise dünnere Auskleidungen und eignen sich am besten für Anwendungen, bei denen das Hauptziel die Schaffung einer Antihaftoberfläche und nicht der Schutz vor starker Korrosion ist.

Die Abwägungen verstehen

Keine einzelne Herstellungsmethode ist universell überlegen. Die richtige Wahl hängt von einem Gleichgewicht zwischen Leistung, Geometrie und Kosten ab.

### Dicke und Haltbarkeit der Auskleidung

Pastenextrusion und isostatisches Formen erzeugen die dicksten und haltbarsten Auskleidungen. Ihre nahtlose, dichte Struktur bietet die höchste Beständigkeit gegen physischen Verschleiß und die Durchdringung durch aggressive Chemikalien.

Geschälte Auskleidungen können ebenfalls dick sein, weisen jedoch mikroskopische Nähte aus dem Wickelprozess auf. Die Sprühbeschichtung erzeugt die dünnste Auskleidung und ist somit anfälliger für Kratzer oder Abnutzung.

### Chemikalien- und Permeationsbeständigkeit

Bei hochaggressiven oder diffundierenden Chemikalien (wie Chlor oder Brom) ist eine dicke, nahtlose Auskleidung aus Extrusion oder Formen unerlässlich. Dünnere oder genähte Auskleidungen sind anfälliger für chemische Permeation, was zum Kollaps der Auskleidung oder zur Beschädigung des äußeren Stahlrohrs führen kann.

### Komplexität der Anwendung und Kosten

Das isostatische Formen ist die Methode der Wahl für komplexe Formstücke, obwohl sie höhere Werkzeugkosten verursacht. Die Extrusion ist für gerade Rohrabschnitte sehr effizient.

Die Sprühbeschichtung ist im Allgemeinen die kostengünstigste Option, ist jedoch auf Anwendungen mit niedrigem Druck, niedriger Temperatur und geringerer Korrosivität beschränkt.

Auswahl der richtigen Methode für Ihre Anwendung

Ihre endgültige Entscheidung sollte ausschließlich von den Anforderungen Ihres spezifischen Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit oder hochkorrosiven Medien liegt: Sie benötigen die robuste, nahtlose Barriere, die durch Pastenextrusion für gerade Rohre und isostatisches Formen für Formstücke geboten wird.

- Wenn Ihr Hauptaugenmerk auf Rohrleitungen mit großem Durchmesser (über 12 Zoll) liegt: Geschälte und bandgewickelte Auskleidungen sind oft die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf Niederdruck-, Antihaft-Leistung liegt: Ein spritzbeschichtetes oder rotolined System kann die erforderlichen Oberflächeneigenschaften zu geringeren Kosten bieten.

Letztendlich ermöglicht Ihnen das Verständnis, wie diese Rohre hergestellt werden, die Auswahl eines Systems, das Sicherheit, Zuverlässigkeit und langfristige Leistung gewährleistet.

Zusammenfassungstabelle:

| Herstellungsmethode | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Pastenextrusion | Hohe Reinheit, korrosive Medien (gerade Rohre) | Nahtlose, dicke, langlebige Auskleidung; ausgezeichnete chemische Beständigkeit |

| Isostatisches Formen | Komplexe Formstücke (Bögen, T-Stücke) | Nahtlose, dichte Auskleidung; perfekt für komplexe Formen |

| Schälverfahren (Bandwickeln) | Rohre mit großem Durchmesser | Kostengünstig für große Größen; mikroskopische Nähte durch das Wickeln |

| Sprühbeschichtung/Rotolining | Niederdruck-, Antihaftanwendungen | Dünne Auskleidung; geringere Kosten; weniger widerstandsfähig gegen aggressive Chemikalien |

Benötigen Sie eine zuverlässige PTFE-ausgekleidete Rohrlösung für Ihre kritische Anwendung?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert, einschließlich kundenspezifisch ausgekleideter Rohre, Dichtungen und Laborgeräte. Ob Sie in der Halbleiter-, Medizin-, Labor- oder Industriebranche tätig sind, wir verstehen die Bedeutung von Präzision, chemischer Beständigkeit und Langlebigkeit des Systems.

Wir können Ihnen helfen, die ideale Herstellungsmethode auszuwählen – von der Pastenextrusion für nahtlose Barrieren bis hin zum isostatischen Formen für komplexe Formstücke –, um sicherzustellen, dass Ihr System die höchsten Standards für Reinheit und Korrosionsbeständigkeit erfüllt.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung, von Prototypen bis hin zu Großserienaufträgen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von Teflonplatten im Ingenieurwesen? Steigerung von Effizienz & Haltbarkeit

- Welches sind die beiden Hauptsorten von PTFE? Natur-PTFE vs. technisches PTFE für Ihre Anwendung

- Was sind die Hauptstärken von nativem PTFE? Erreichen Sie unübertroffene chemische Reinheit und thermische Stabilität

- Was sind die gängigen Anwendungen von Teflon im Maschinenbau? Bewältigung von Reibungs-, Dichtungs- und Korrosionsproblemen

- Was macht Teflonbuchsen für raue Umgebungen geeignet? Unübertroffene chemische und thermische Beständigkeit

- Warum ist ePTFE-Dichtungsmaterial für Hochtemperaturanwendungen geeignet? Sichern Sie eine zuverlässige Abdichtung bei extremer Hitze

- Warum ist die Antihafteigenschaft von Teflonfolien vorteilhaft? Effizienz steigern & Abfall reduzieren

- Welche potenziellen Probleme gibt es bei der Bearbeitung von Teflon? Überwindung der Weichheit, Rutschfestigkeit und thermischen Instabilität von PTFE