Um ein Gegenrotationsversagen zu verhindern, müssen Sie sicherstellen, dass der statische Teil des Radialwellendichtrings einen stärkeren Halt im Gehäuse aufweist als die dynamische Lippe auf der rotierenden Welle. Dies wird durch spezifische Konstruktionsmerkmale erreicht, die die Dichtung mechanisch fixieren, und durch sorgfältige Kontrolle der Oberflächeneigenschaften der Welle zur Steuerung der Reibung.

Das Kernprinzip ist einfach: Die Reibung, die die Dichtung stationär hält, muss immer größer sein als die Reibung, die von der beweglichen Komponente auf sie einwirkt. Wenn die dynamische Reibung auf der Welle die statische Reibung im Gehäuse überwindet, löst sich die Dichtung und versagt.

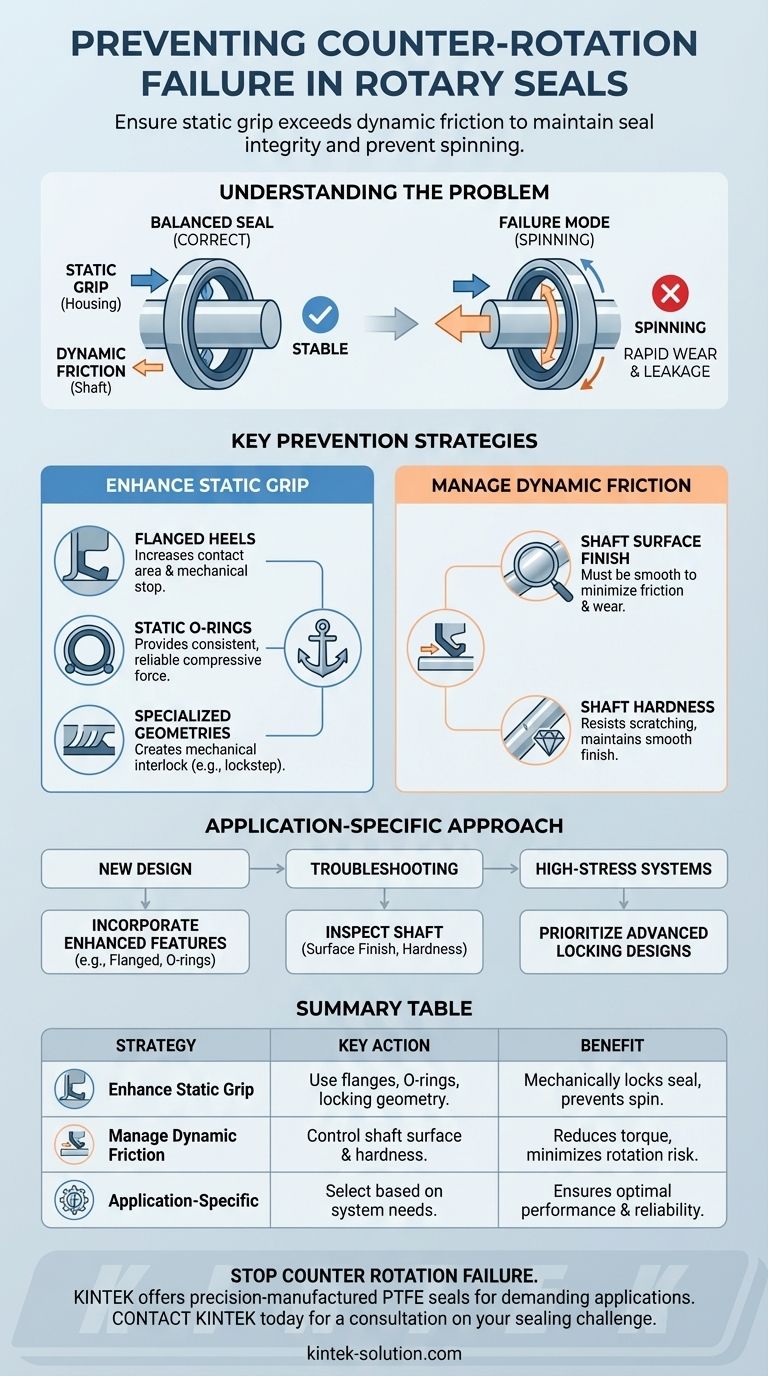

Verständnis des Gegenrotationsversagens

Ein Radialwellendichtring ist so konzipiert, dass er mit einem präzisen Kräftegleichgewicht arbeitet. Eine Gegenrotation tritt auf, wenn dieses Gleichgewicht verloren geht, wodurch sich die gesamte Dichtung mit der Welle dreht, was zu schnellem Verschleiß und Leckagen führt.

Die beabsichtigte Funktion einer Dichtung

Eine Standard-Lippendichtung hat zwei primäre Kontaktpunkte. Die statische Lippe (oder Ferse) ist so konzipiert, dass sie fest gegen das stationäre Gehäuse drückt und einen festen Ankerpunkt bildet. Die dynamische Lippe ist so konzipiert, dass sie auf einem dünnen Schmiermittelfilm auf der rotierenden Welle läuft.

Wie das Versagen auftritt

Ein Gegenrotationsversagen tritt auf, wenn die Reibung zwischen der dynamischen Lippe und der rotierenden Welle übermäßig hoch wird. Diese hohe Reibung erzeugt ein Rotationsmoment, das die Haltekraft der statischen Lippe gegen das Gehäuse überwindet und dazu führt, dass sich die gesamte Dichtung dreht.

Die Folgen des Mitdrehens

Sobald sich eine Dichtung gegen die Gegenrotation dreht, verschleißt sie schnell gegen das Gehäuse, das nicht für dynamischen Kontakt ausgelegt ist. Dies erzeugt übermäßige Hitze, beeinträchtigt das Dichtungsmaterial und führt letztendlich zu einem vollständigen Verlust der Dichtungsfähigkeit.

Wichtige Präventionsstrategien

Die Vermeidung dieses Fehlerbildes erfordert einen zweigleisigen Ansatz: Maximierung der Haftung der Dichtung am Gehäuse bei gleichzeitiger Minimierung der Reibungskräfte von der Welle.

1. Verbesserung der statischen Haftung durch Konstruktionsmerkmale

Die robustesten Lösungen beinhalten die Konstruktion der Dichtung selbst, um der Rotation mechanisch entgegenzuwirken.

Angefanschte Fersen

Eine angeflanschte Ferse fügt dem Außendurchmesser der Dichtung einen „Fuß“ hinzu. Dieses Merkmal vergrößert die Kontaktfläche und bietet einen mechanischen Anschlag gegen die Gehäusebohrung, wodurch der Widerstand gegen Rotationskräfte erheblich erhöht wird.

Statische O-Ringe

Einige Dichtungskonstruktionen integrieren einen separaten O-Ring in die statische Ferse. Der O-Ring sorgt für eine hochzuverlässige und konstante Druckkraft gegen das Gehäuse und gewährleistet eine sehr starke statische Haftung, die weniger empfindlich auf Änderungen der Oberflächenbeschaffenheit des Gehäuses reagiert.

Spezialisierte Geometrien (z. B. Stufenform)

Proprietäre Designs weisen oft einzigartige Geometrien am Außendurchmesser der Dichtung auf. Diese Merkmale, wie Rippen oder Stufen, sind so konzipiert, dass sie eine mechanische Verriegelung mit der Gehäusebohrung bilden und die höchste Sicherheit gegen Rotation bieten.

2. Steuerung der dynamischen Reibung an der Welle

Die Kontrolle der Schnittstelle zwischen Dichtung und Welle ist ebenso entscheidend. Das Ziel ist es, sicherzustellen, dass die dynamische Lippe frei gleiten kann, ohne zu haften oder übermäßigen Widerstand zu erzeugen.

Wellenoberflächengüte

Die Oberfläche der Welle muss glatt genug sein, um die Reibung und den Verschleiß an der dynamischen Lippe zu minimieren. Eine raue Oberfläche wirkt wie Schleifpapier, erhöht den Widerstand und die Wahrscheinlichkeit, dass die Dichtung haften bleibt und sich dreht. Die Einhaltung der empfohlenen Oberflächengüte ist nicht verhandelbar.

Wellenhärte

Eine ausreichend harte Wellenoberfläche ist unerlässlich, um ihre glatte Oberfläche während der gesamten Lebensdauer der Dichtung beizubehalten. Eine weiche Welle kann leicht zerkratzt oder abgenutzt werden, wodurch eine rauere Oberfläche entsteht, die die dynamische Reibung drastisch erhöht und zur Gegenrotation einlädt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Strategie hängt davon ab, ob Sie ein neues System entwerfen oder ein bestehendes Fehler beheben.

- Wenn Ihr Hauptaugenmerk auf der Konstruktion neuer Geräte liegt: Integrieren Sie von Anfang an Dichtungen mit verbesserten Konstruktionsmerkmalen wie angeflanschten Fersen oder statischen O-Ringen für maximale Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines bestehenden Ausfalls liegt: Beginnen Sie mit der Überprüfung der Oberflächengüte und Härte der Welle, da Abweichungen von der Spezifikation eine häufige und korrigierbare Ursache sind.

- Wenn Sie es mit Hochgeschwindigkeits- oder Hochdrucksystemen zu tun haben: Priorisieren Sie fortschrittliche Designs mit mechanischen Verriegelungsmerkmalen, um die höchste Sicherheit gegen die extremen Kräfte in diesen Anwendungen zu gewährleisten.

Letztendlich hängt die Gewährleistung einer zuverlässigen Dichtungsleistung von der bewussten Gestaltung des richtigen Gleichgewichts zwischen statischen und dynamischen Kräften ab.

Zusammenfassungstabelle:

| Präventionsstrategie | Schlüsselmaßnahme | Vorteil |

|---|---|---|

| Statische Haftung verbessern | Verwendung von Dichtungen mit angeflanschten Fersen, statischen O-Ringen oder Verriegelungsgeometrien. | Verriegelt die Dichtung mechanisch im Gehäuse und verhindert das Mitdrehen. |

| Dynamische Reibung steuern | Kontrolle der Oberflächengüte (glatt) und Härte (ausreichend) der Welle. | Reduziert das Drehmoment auf die Dichtlippe und minimiert das Rotationsrisiko. |

| Anwendungsspezifisches Design | Auswahl von Dichtungen basierend auf Geschwindigkeit, Druck und ob neu konstruiert oder Fehler behoben wird. | Gewährleistet optimale Leistung und Zuverlässigkeit für Ihr spezifisches System. |

Stoppen Sie das Gegenrotationsversagen, bevor es Ihren Betrieb stoppt.

Bei KINTEK wissen wir, dass unzuverlässige Dichtungen zu ungeplanten Ausfallzeiten, kostspieligen Reparaturen und Produktionsverlusten führen. Unsere präzisionsgefertigten PTFE-Dichtungen und Komponenten sind für anspruchsvolle Anwendungen in den Bereichen Halbleiter, Medizin, Labor und Industrie entwickelt. Wir legen Wert auf Designs, die die statische Haftung und Kompatibilität verbessern, um Ihnen dabei zu helfen, das kritische Kräftegleichgewicht aufrechtzuerhalten, das ein Versagen verhindert.

Ob Sie einen kundenspezifischen Prototyp oder eine Großserienbestellung benötigen, unsere Expertise stellt sicher, dass Sie eine Dichtungslösung erhalten, die auf Zuverlässigkeit ausgelegt ist.

Kontaktieren Sie KINTEK noch heute für eine Beratung zu Ihrer spezifischen Dichtungsherausforderung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen