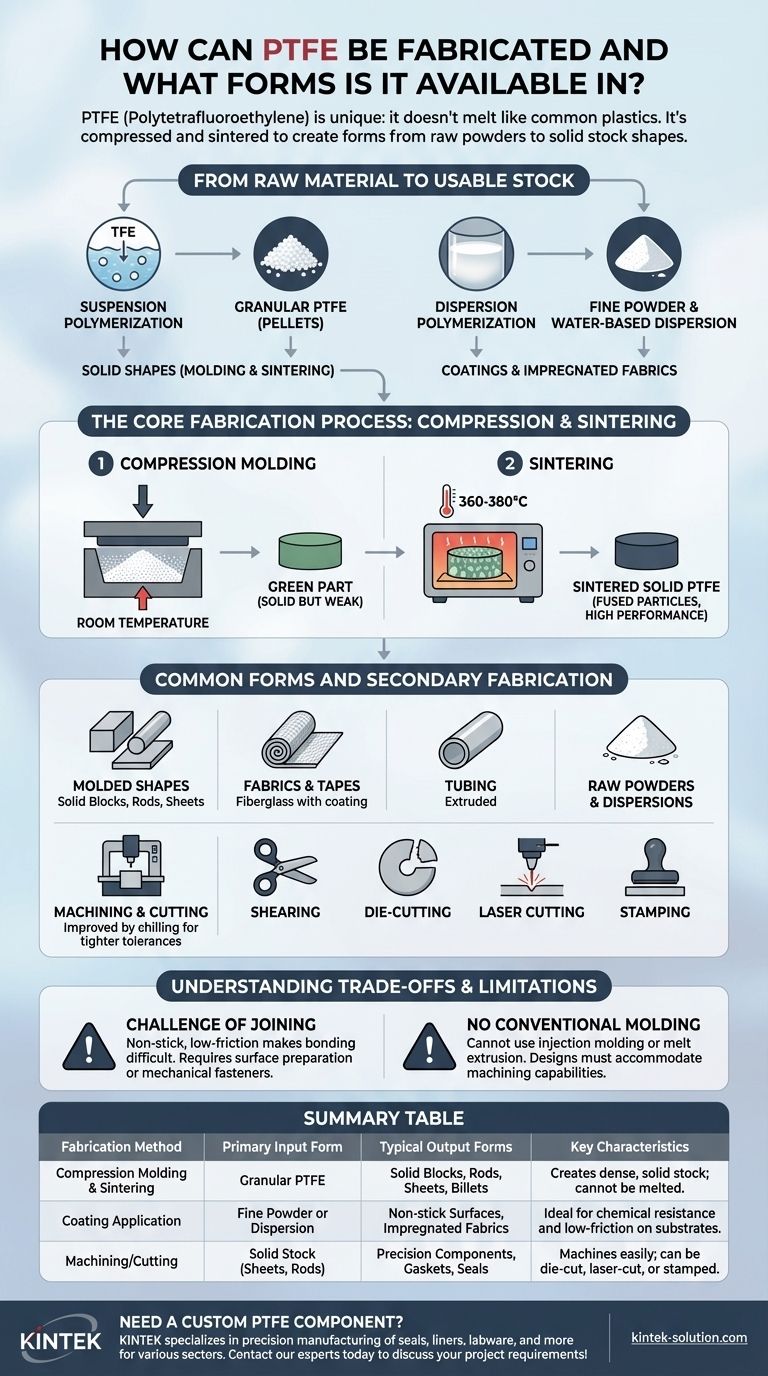

Einfach ausgedrückt, Polytetrafluorethylen (PTFE) wird nicht wie gewöhnliche Kunststoffe hergestellt. Anstatt es zu schmelzen, wird es typischerweise zu einer festen Form komprimiert und dann in einem Prozess namens Sintern erhitzt. Es ist kommerziell in Formen erhältlich, die von Rohpulvern und Dispersionen für Beschichtungen bis hin zu massiven Halbzeugformen wie Stäben, Platten und Geweben zur Bearbeitung reichen.

Die außergewöhnliche chemische Inertheit und die Antihaft-Eigenschaften von PTFE sind ein direktes Ergebnis seiner einzigartigen molekularen Struktur, die auch seine spezialisierten Herstellungsverfahren bestimmt. Das Verständnis, dass es gesintert und nicht geschmolzen werden muss, ist der Schlüssel zum erfolgreichen Design und zur Herstellung von Teilen aus diesem Hochleistungspolymer.

Vom Rohmaterial zum nutzbaren Halbzeug

Um zu verstehen, wie man mit PTFE arbeitet, müssen Sie zunächst verstehen, wie seine grundlegenden Formen entstehen. Der Prozess beginnt mit einer von zwei Polymerisationsmethoden, die unterschiedliche Arten von Rohmaterial ergeben.

Suspensionspolymerisation für feste Formen

Diese Methode polymerisiert Tetrafluorethylen (TFE) in Wasser, wodurch granulares PTFE entsteht.

Diese Granulate, die zu Pellets verarbeitet werden können, sind das primäre Rohmaterial, das zur Herstellung von massiven Halbzeugformen durch Formen und Sintern verwendet wird.

Dispersionspolymerisation für Beschichtungen

Diese alternative Methode erzeugt eine milchige Paste, die weiter zu einem feinen Pulver verarbeitet oder als wasserbasierte Dispersion verwendet werden kann.

Diese Formen sind ideal für die Herstellung der Antihaftbeschichtungen, die auf Kochgeschirr zu finden sind, oder zum Imprägnieren von Materialien wie Glasfaser, um PTFE-Gewebe herzustellen.

Der Kernherstellungsprozess: Kompression und Sintern

Im Gegensatz zu Thermoplasten, die geschmolzen und in eine Form gespritzt werden können, weist granulares PTFE eine extrem hohe Schmelzviskosität auf, was eine Verarbeitung auf diese Weise unpraktisch macht.

Schritt 1: Formpressen

Der Prozess beginnt mit dem Komprimieren des granularen PTFE-Pulvers oder der Pellets zu einer Vorform bei Raumtemperatur. Dieses "grüne" Teil ist fest, aber es fehlt ihm an mechanischer Festigkeit.

Schritt 2: Sintern

Die Vorform wird dann in einem sorgfältig kontrollierten Ofen auf eine Temperatur unterhalb ihres Schmelzpunktes (ca. 360-380 °C) erhitzt. Während dieser Sinterphase verschmelzen die einzelnen PTFE-Partikel miteinander und bilden ein festes, dichtes Material mit seinen bekannten Eigenschaften.

Dieser Kompressions- und Sinterzyklus wird verwendet, um die gängigen Halbzeugformen herzustellen, die dann für die endgültige Teilefertigung verwendet werden.

Gängige Formen und sekundäre Fertigung

Sobald PTFE zu einer Bulk-Form gesintert ist, kann es in verschiedenen Standardformen bezogen und weiter zu fertigen Komponenten verarbeitet werden.

Verfügbare Halbzeugformen

PTFE ist am häufigsten erhältlich als:

- Formteile: Massive Blöcke, Stäbe, Platten und Rohlinge.

- Gewebe und Bänder: Oft durch Beschichten von Glasfaser mit einer PTFE-Dispersion hergestellt.

- Schläuche: Extrudiert für Fluidtransferanwendungen.

- Rohpulver & Dispersionen: Für kundenspezifische Beschichtungsanwendungen.

Bearbeitung und Schneiden

Einmal in fester Halbzeugform, lässt sich PTFE leicht zu präzisen Komponenten verarbeiten. Es lässt sich sehr leicht bearbeiten, und dieser Prozess kann durch Kühlen des Materials verbessert werden, um engere Toleranzen und eine bessere Oberflächengüte zu erzielen.

Gängige Fertigungsdienstleistungen für Platten und Folien umfassen Scheren, Stanzen, Laserschneiden und Prägen zur Herstellung von Artikeln wie Dichtungen und Abdichtungen.

Verständnis der Kompromisse und Einschränkungen

Obwohl vielseitig, weist die einzigartige Natur von PTFE kritische Einschränkungen auf, die bei jedem Design beachtet werden müssen.

Die Herausforderung des Verbindens

Die definierenden Antihaft- und reibungsarmen Oberflächeneigenschaften von PTFE machen es extrem schwierig zu kleben oder zu schweißen. Standardklebstoffe funktionieren nicht, und das Verbinden von PTFE-Teilen erfordert spezielle Oberflächenvorbehandlungen wie chemisches Ätzen oder die Verwendung mechanischer Befestigungselemente.

Kein konventionelles Formen

Die Unfähigkeit, traditionelles Spritzgießen oder Schmelzextrusion zu verwenden, bedeutet, dass hochkomplexe Teilegeometrien im Vergleich zu anderen Kunststoffen schwieriger oder teurer herzustellen sein können. Designs müssen die Möglichkeiten der Bearbeitung aus massivem Halbzeug berücksichtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Form und Fertigungsmethode ist entscheidend für ein erfolgreiches Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kundenspezifischer fester Komponenten liegt: Ihr bester Weg ist, mit geformtem PTFE-Halbzeug (Stäbe, Platten) zu beginnen und Standardbearbeitungstechniken zu verwenden.

- Wenn Ihr Hauptaugenmerk auf einer Antihaft- oder chemisch beständigen Oberfläche liegt: Sie sollten eine PTFE-Beschichtung spezifizieren, die mit feinem Pulver oder Dispersionen aufgetragen wird.

- Wenn Ihr Hauptaugenmerk auf flexiblen Dichtungen, Dichtungen oder Auskleidungen liegt: Bezugsquellen für PTFE-Platten, -Gewebe oder -Bänder, die gestanzt oder geprägt werden können, sind die effektivste Lösung.

Indem Sie Ihre Designanforderungen mit den spezifischen Fertigungsrouten von PTFE abstimmen, können Sie seine außergewöhnlichen Materialeigenschaften voll ausschöpfen.

Zusammenfassungstabelle:

| Herstellungsverfahren | Primäre Eingangsform | Typische Ausgangsformen | Hauptmerkmale |

|---|---|---|---|

| Formpressen & Sintern | Granulares PTFE | Massive Blöcke, Stäbe, Platten, Rohlinge | Erzeugt dichtes, massives Halbzeug zur Bearbeitung; kann nicht wie Standardkunststoffe geschmolzen werden. |

| Beschichtungsanwendung | Feines Pulver oder Dispersion | Antihaft-Oberflächen, imprägnierte Gewebe | Ideal für chemische Beständigkeit und reibungsarme Oberflächen auf Substraten. |

| Bearbeitung/Schneiden | Massives Halbzeug (Platten, Stäbe) | Präzisionskomponenten, Dichtungen, Abdichtungen | Lässt sich leicht bearbeiten; kann gestanzt, lasergeschnitten oder geprägt werden, um die endgültige Form zu erhalten. |

Benötigen Sie eine kundenspezifische PTFE-Komponente? KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE-Dichtungen, Auskleidungen, Laborgeräten und mehr für die Halbleiter-, Medizin-, Labor- und Industriesektoren. Ob Sie Prototypen oder Großserien benötigen, unsere Expertise in der kundenspezifischen Fertigung stellt sicher, dass Sie das richtige Teil für Ihre Anwendung erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Wie profitiert expandiertes PTFE (ePTFE) der Öl- und Gasindustrie? Erzielen Sie überlegene Abdichtung unter extremen Bedingungen

- Was sind die Vorteile von PTFE bei rotierenden Wellendichtringen? Überlegene Leistung für extreme Bedingungen

- Was ist der Zweck der eingebauten Feder in PTFE-Wellendichtringen? Um eine zuverlässige, langlebige Abdichtung zu gewährleisten

- Was macht Teflon für elektrische Anwendungen wertvoll? Nutzen Sie seine hochleistungsfähigen Isolationseigenschaften

- Welche potenziellen Probleme gibt es bei der Bearbeitung von Teflon? Überwindung der Weichheit, Rutschfestigkeit und thermischen Instabilität von PTFE

- Was sind die Schlüsseleigenschaften von PTFE-Faltenbälgen? Unübertroffene Belastbarkeit für anspruchsvolle Umgebungen

- Welche zusätzlichen Eigenschaften benötigen PTFE-O-Ringe neben der thermischen Beständigkeit? Beherrschen Sie chemische und mechanische Abdichtung

- Welche verschiedenen Federbelastungsstufen gibt es für PTFE-Dichtungen? Optimieren Sie Leistung & Lebensdauer