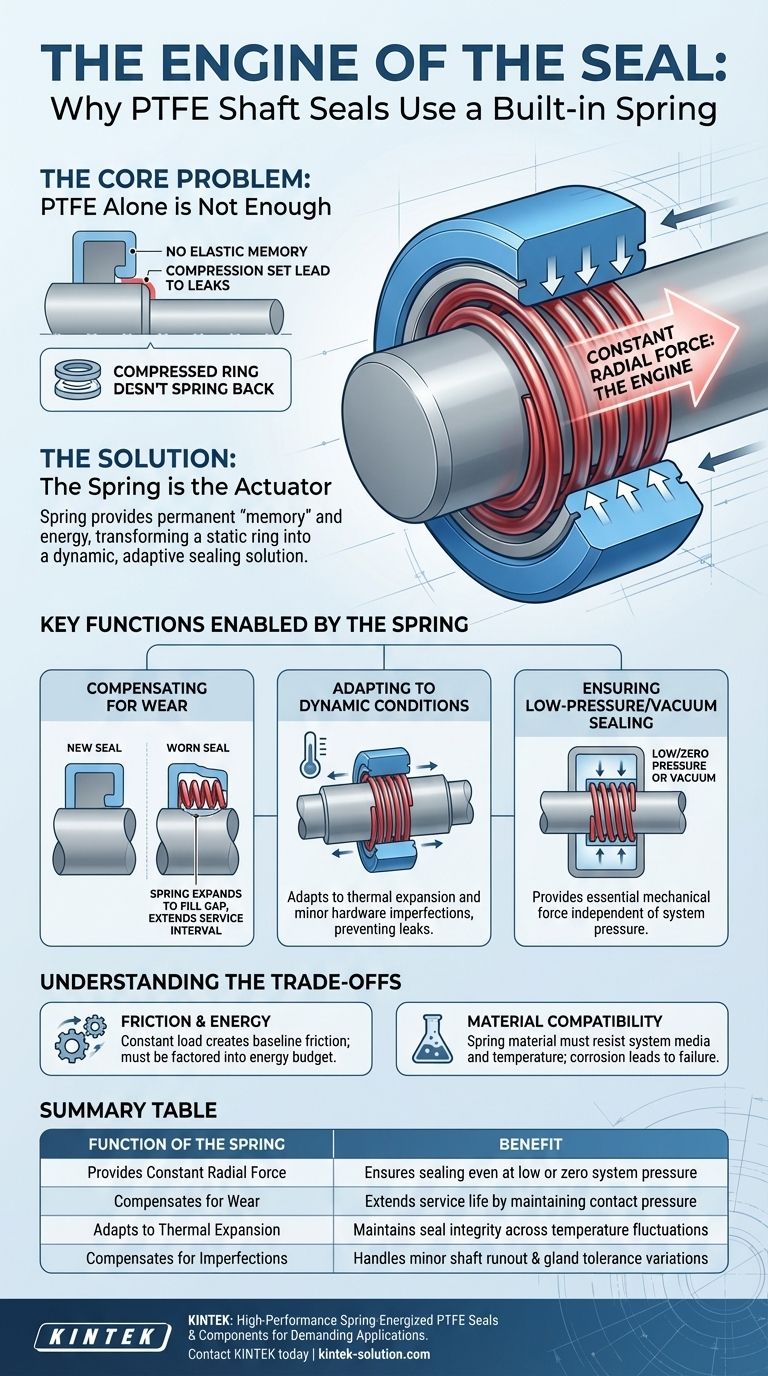

Kurz gesagt, die Feder ist der Motor der Dichtung. Ihr Hauptzweck besteht darin, eine konstante, aktive radiale Kraft auf die PTFE-Dichtlippe auszuüben und sie fest gegen die Welle zu drücken. Dieser mechanische Druck gewährleistet eine zuverlässige Abdichtung, auch wenn der Systemdruck niedrig ist, und gleicht aktiv Verschleiß, Wärmeausdehnung und geringfügige Hardware-Ungenauigkeiten während der gesamten Lebensdauer der Dichtung aus.

Das Kernproblem besteht darin, dass PTFE zwar ein ausgezeichnetes Material mit geringer Reibung und chemischer Beständigkeit ist, aber nicht elastisch ist. Die interne Feder liefert das permanente „Gedächtnis“ und die Energie, die PTFE fehlen, und verwandelt einen statischen Ring in eine dynamische, adaptive Dichtungslösung.

Das Kernproblem: Warum PTFE allein nicht ausreicht

PTFE ist aufgrund seiner Eigenschaften ein außergewöhnliches Material für Dichtungen, weist jedoch eine wesentliche Einschränkung auf, die durch die Feder behoben werden soll.

Die inhärente Einschränkung von PTFE

PTFE besitzt ein sehr schlechtes elastisches Gedächtnis. Wenn es über einen längeren Zeitraum komprimiert wird, kehrt es nicht in seine ursprüngliche Form zurück, ein Phänomen, das als Druckverformungsrest bekannt ist.

Ein einfacher, nicht vorgespannter PTFE-Ring würde seine Dichtkraft schnell verlieren, wenn er verschleißt oder sich die Temperaturen ändern, was zu unvermeidlichen Leckagen führen würde.

Die Feder als Aktuator

Die Feder wirkt als konstante Energiequelle innerhalb des PTFE-Mantels. Sie liefert die anfängliche Einbaulast, die erforderlich ist, um eine Dichtung zu erzeugen, insbesondere wenn der Systemdruck zu niedrig oder nicht vorhanden ist, um die Dichtlippe von selbst „zu aktivieren“.

Dies macht federaktivierte Dichtungen im Vergleich zu Dichtungen, die ausschließlich auf den Systemdruck angewiesen sind, unter einem breiteren Spektrum von Betriebsbedingungen hochwirksam.

Schlüsselfunktionen, die durch die Feder ermöglicht werden

Die konstante Kraft der Feder bietet mehrere entscheidende Vorteile, die die Leistung und Zuverlässigkeit dieser fortschrittlichen Dichtungen bestimmen.

Ausgleich des unvermeidlichen Verschleißes

Wenn die Dichtung und die Welle aneinander vorbeidrehen, werden mikroskopisch kleine Materialmengen abgetragen.

Die Feder dehnt sich kontinuierlich aus, um diesen wachsenden Spalt zu füllen, wodurch der erforderliche Kontaktdruck aufrechterhalten und eine konstante, leckagefreie Abdichtung während der gesamten Lebensdauer gewährleistet wird. Dies verlängert das Wartungsintervall im Vergleich zu nicht vorgespannten Dichtungen erheblich.

Anpassung an dynamische Bedingungen

Industrielle Systeme sind selten statisch. Temperaturschwankungen führen dazu, dass sich die Materialien der Welle und des Gehäuses unterschiedlich ausdehnen und zusammenziehen.

Die Flexibilität der Feder ermöglicht es ihr, sich an diese Dimensionsänderungen anzupassen und eine konstante Dichtkraft aufrechtzuerhalten, wo eine starre Dichtung entweder undicht werden oder versagen würde. Sie gleicht auch geringfügige Toleranzabweichungen der Aufnahme und leichte Wellenschlag aus.

Gewährleistung der Abdichtung bei niedrigem Druck und Vakuum

Viele Dichtungskonstruktionen verlassen sich darauf, dass der Flüssigkeits- oder Gasdruck des Systems die Dichtlippe gegen die Welle drückt. Dieses Design versagt, wenn der Druck sehr niedrig, intermittierend oder bei Vakuum-Anwendungen ist.

Die Feder liefert die wesentliche mechanische Kraft, um unter diesen Bedingungen eine dichte Abdichtung zu erzeugen, wodurch sie für ihre Grundfunktion unabhängig vom Systemdruck ist.

Die Kompromisse verstehen

Obwohl das federaktivierte Design sehr effektiv ist, ist es nicht ohne Überlegungen. Das Verständnis dieser Kompromisse ist der Schlüssel zur richtigen Anwendung.

Reibung und Energieverbrauch

Die konstante radiale Belastung durch die Feder erzeugt ein Grundniveau an Reibung, selbst bei Null-Druckbedingungen. Obwohl der niedrige Reibungskoeffizient von PTFE dies mildert, erzeugt eine stärkere Feder für eine Hochdruckanwendung inhärent mehr Widerstand und Verschleiß als eine leichtere.

Diese Grundreibung muss in das Energiebudget des Systems einbezogen werden.

Materialkompatibilität ist entscheidend

Die gesamte Dichtungsbaugruppe, einschließlich der Feder, muss mit den Medien und dem Temperaturbereich des Systems kompatibel sein. Die Feder besteht typischerweise aus einer korrosionsbeständigen Legierung wie Edelstahl, aber aggressivere Chemikalien können exotische Materialien erfordern.

Ein Versagen der Feder aufgrund von Korrosion führt zu einem vollständigen Versagen der Dichtung.

Die richtige Wahl für Ihr Ziel treffen

Der Zweck der Feder lässt sich direkt darauf übertragen, welche Anwendungen am meisten von dieser Dichtungskonstruktion profitieren.

- Wenn Ihr Hauptaugenmerk auf langer Lebensdauer und Zuverlässigkeit liegt: Die Fähigkeit der Feder, Verschleiß auszugleichen, ist ihr wertvollstes Merkmal und gewährleistet eine konstante Leistung über Tausende von Stunden.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung bei extremen Temperaturschwankungen liegt: Die adaptive Kraft der Feder stellt sicher, dass die Dichtung bei sich ändernden Hardware-Abmessungen in Eingriff bleibt und Leckagen während thermischer Zyklen verhindert werden.

- Wenn Ihr Hauptaugenmerk auf der Leistung in Niederdruck- oder Vakuumsystemen liegt: Die Feder liefert die wesentliche, nicht verhandelbare Dichtkraft, die das System selbst nicht liefern kann.

Letztendlich verwandelt die Feder einen passiven PTFE-Ring in ein aktives, reaktionsschnelles Dichtungssystem, das für Zuverlässigkeit unter anspruchsvollen Bedingungen konstruiert ist.

Zusammenfassungstabelle:

| Funktion der Feder | Vorteil |

|---|---|

| Liefert konstante Radialkraft | Gewährleistet die Abdichtung auch bei niedrigem oder keinem Systemdruck |

| Gleicht Verschleiß aus | Verlängert die Lebensdauer durch Aufrechterhaltung des Kontaktdrucks |

| Passt sich der Wärmeausdehnung an | Erhält die Dichtungsintegrität bei Temperaturschwankungen |

| Gleicht Unvollkommenheiten aus | Berücksichtigt geringfügigen Wellenschlag und Toleranzabweichungen der Aufnahme |

Benötigen Sie eine PTFE-Dichtung, die auf Zuverlässigkeit ausgelegt ist?

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Dichtungen und -Komponenten mit Federaktivierung für die anspruchsvollsten Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche. Unsere Dichtungen sind so konzipiert, dass sie die präzise, konstante Kraft liefern, die für eine langlebige, leckagefreie Leistung erforderlich ist.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und gewährleisten eine perfekte Passform und Funktion für Ihre spezifischen Anforderungen.

Kontaktieren Sie KINTEK noch heute, um Ihre Dichtungsherausforderung zu besprechen und ein Angebot anzufordern.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Anpassbare PTFE-Tiegel für Labor- und Industrieanwendungen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen