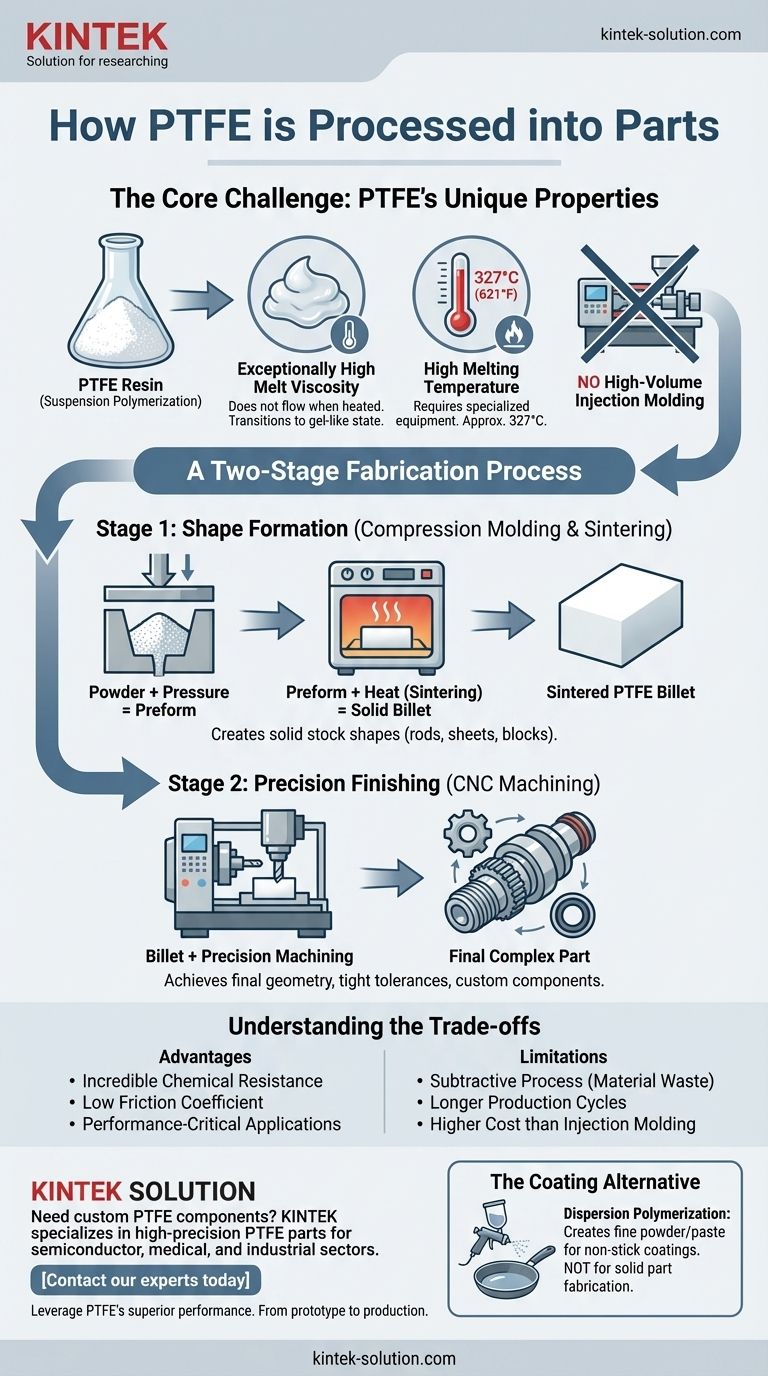

Um Polytetrafluorethylen (PTFE) zu fertigen Bauteilen zu verarbeiten, verwenden Hersteller hauptsächlich ein zweistufiges Verfahren, das Formpressen und anschließende CNC-Bearbeitung umfasst. Im Gegensatz zu gängigen Thermoplasten weist PTFE eine extrem hohe Schmelzviskosität auf, was bedeutet, dass es sich beim Erhitzen nicht verflüssigt und daher nicht mit herkömmlichen Methoden wie dem Spritzgießen verarbeitet werden kann.

Die Kernherausforderung bei PTFE besteht darin, dass es nicht in einen flüssigen Zustand schmilzt; es wird zu einem nicht fließfähigen Gel. Diese grundlegende Eigenschaft macht die traditionelle kunststoffverarbeitende Massenproduktion unmöglich und erfordert einen spezialisierten Ansatz, bei dem zuerst eine Grundform gepresst und dann auf die endgültigen, präzisen Spezifikationen bearbeitet wird.

Die Kernherausforderung: Warum PTFE anders ist

Die einzigartige Molekularstruktur von PTFE verleiht ihm eine unglaubliche chemische Beständigkeit und einen niedrigen Reibungskoeffizienten, stellt aber auch erhebliche Verarbeitungsherausforderungen dar. Das Verständnis dieser Herausforderungen ist der Schlüssel zum Verständnis seiner Herstellungsmethoden.

Außergewöhnlich hohe Schmelzviskosität

Wenn PTFE über seinen Schmelzpunkt erhitzt wird, verwandelt es sich nicht in eine fließfähige Flüssigkeit wie andere Kunststoffe. Stattdessen geht es in einen gelartigen Zustand über, der zu dick ist, um ihn in eine komplexe Form zu pressen. Dies ist der Hauptgrund, warum es nicht im Spritzgussverfahren hergestellt werden kann.

Hohe Schmelztemperatur

PTFE hat eine sehr hohe Schmelztemperatur (etwa 327 °C oder 621 °F), was die Verarbeitung weiter verkompliziert und spezielle Ausrüstung erfordert, die in der Lage ist, diese Hitze konstant und sicher zu handhaben.

Ein zweistufiger Herstellungsprozess

Um seine inhärenten Einschränkungen zu überwinden, werden PTFE-Teile typischerweise durch einen Prozess hergestellt, der die Formgebung des Grundmaterials von der Erzeugung der endgültigen detaillierten Geometrie trennt.

Schritt 1: Formpressen und Sintern

Der Prozess beginnt mit PTFE-Harz, normalerweise in Granul- oder Pelletform. Dieses Rohmaterial wird durch eine Methode namens Suspensionspolymerisation hergestellt.

Das Pulver wird in eine Form (typischerweise eine einfache Form wie ein Zylinder oder ein Block) gefüllt und unter hohem Druck komprimiert, um einen festen „Preform“ oder „Billet“ zu bilden. Dieser Preform wird dann in einem Ofen in einem als Sintern bezeichneten Prozess erhitzt, der die PTFE-Partikel zu einem festen, dichten Materialblock verschmilzt.

Schritt 2: Präzisionsbearbeitung

Sobald der gesinterte Billet abgekühlt ist, dient er als Rohmaterial für die Fertigung. Dieser feste Block wird dann einer CNC-Maschine (Computer Numerical Control) zugeführt.

Mithilfe von Präzisionsschneiden, Drehen und Fräsen wird der Billet mit engen Toleranzen in das endgültige Teil geformt. Dieses subtraktive Verfahren ermöglicht die Herstellung von allem, von einfachen Unterlegscheiben bis hin zu hochkomplexen Komponenten wie kundenspezifischen Dichtungen, Isolatoren und Ventilsitzen.

Die Abwägungen verstehen

Die für PTFE erforderliche spezielle Verarbeitung führt zu einem deutlichen Satz von Vorteilen und Einschränkungen, die Ingenieure berücksichtigen müssen.

Kein großvolumiges Spritzgießen

Die Unfähigkeit, im Spritzgussverfahren herzustellen, ist der primäre Kompromiss. Dies verhindert die schnelle, kostengünstige Produktion von Tausenden identischer, komplexer Teile, wie sie bei Kunststoffen wie Nylon oder Polycarbonat möglich ist.

Auswirkungen auf Kosten und Design

Die Bearbeitung ist ein subtraktives Verfahren, was bedeutet, dass Material zur Erzeugung der endgültigen Form verschwendet wird. Dies kann weniger kosteneffizient sein als das nahezu formgenaue Verfahren des Spritzgusses. Die Produktionszyklen sind ebenfalls länger, was PTFE zu einer Wahl für leistungsabhängige Anwendungen und nicht für Massenmarkt-Konsumgüter macht.

Die Beschichtungsalternative

Es ist wichtig, die Teilefertigung von Beschichtungen zu unterscheiden. Eine andere Produktionsmethode, die Dispersionspolymerisation, erzeugt ein feines PTFE-Pulver oder eine Paste. Dieses Material wird zur Herstellung der Antihaftbeschichtungen verwendet, die auf Kochgeschirr und Industrieoberflächen zu finden sind, was eine separate Anwendung von der Herstellung fester, bearbeiteter Teile darstellt.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ansatz hängt vollständig davon ab, was PTFE leisten soll.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Standard-Halbzeugen (Stäben, Platten) liegt: Das Formpressen und Sintern wird verwendet, um diese Massenmaterialien für die weitere Bearbeitung herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kundenspezifischer, hochpräziser Komponenten liegt: Der notwendige Weg ist die CNC-Bearbeitung von Teilen aus einem vorgeformten und gesinterten PTFE-Billet.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer Antihaftoberfläche liegt: Sie fertigen kein Teil, sondern verwenden PTFE, das als Dispersion für eine Beschichtungsanwendung hergestellt wurde.

Das Verständnis dieses wesentlichen Workflows aus Formen und anschließender Bearbeitung ist der Schlüssel, um die unvergleichliche Leistung von PTFE in Ihren anspruchsvollsten Anwendungen erfolgreich zu nutzen.

Zusammenfassungstabelle:

| PTFE-Verarbeitungsstufe | Schlüsselprozess | Hauptergebnis |

|---|---|---|

| Stufe 1: Formgebung | Formpressen & Sintern | Erzeugt einen festen PTFE-Billet oder Preform |

| Stufe 2: Präzisionsfinish | CNC-Bearbeitung | Erreicht die endgültige Teilegeometrie und enge Toleranzen |

Benötigen Sie kundenspezifische PTFE-Komponenten, die exakte Spezifikationen erfüllen?

KINTEK ist spezialisiert auf die Herstellung hochpräziser PTFE-Teile – einschließlich Dichtungen, Auskleidungen und kundenspezifisches Laborgerät – für die Halbleiter-, Medizin- und Industriebranchen. Unser Prozess gewährleistet Materialintegrität und Leistung, von der Prototypenentwicklung bis zur Serienproduktion.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und die überlegene chemische Beständigkeit und den geringen Reibungskoeffizienten von PTFE in Ihrer Anwendung zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit