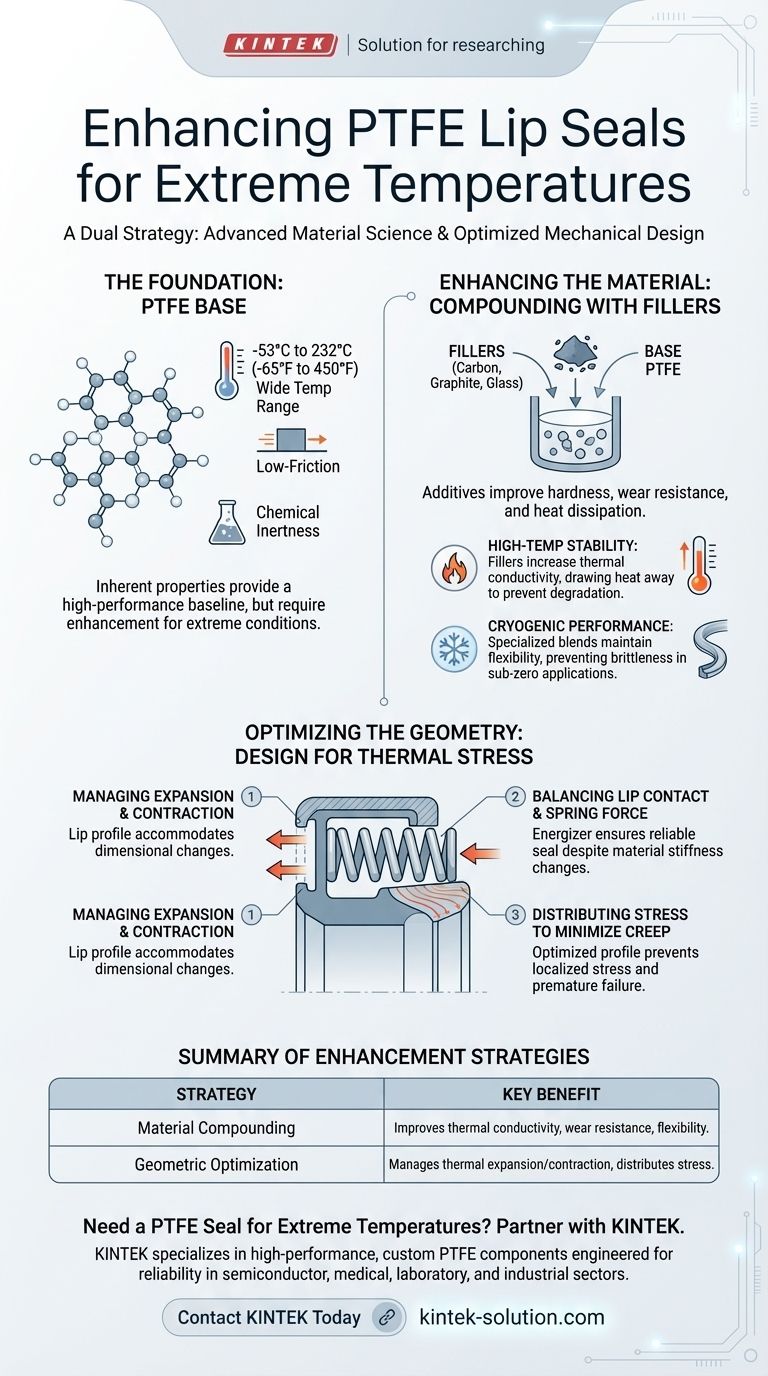

Um PTFE-Lippendichtungen für extreme Temperaturanforderungen zu verbessern, setzen Ingenieure eine doppelte Strategie aus fortschrittlicher Materialwissenschaft und optimiertem mechanischem Design ein. Dies beinhaltet die Einarbeitung spezialisierter Füllstoffe wie Kohlenstoff oder Glas in die PTFE-Matrix, um dessen thermische Eigenschaften zu verbessern, und die Verfeinerung der Dichtungsgeometrie, um die durch Temperaturschwankungen verursachten mechanischen Spannungen zu bewältigen.

Obwohl Standard-PTFE für seinen weiten Betriebstemperaturbereich bekannt ist, ist die Zuverlässigkeit in extremen Hoch- oder Tieftemperaturanwendungen keine inhärente Eigenschaft des Basispolymers. Es erfordert einen gezielten Entwicklungsprozess, der kundenspezifische Materialmischungen mit einem Dichtungsdesign kombiniert, das aktiv thermische Ausdehnung, Kontraktion und Änderungen der Materialsteifigkeit ausgleicht.

Die Grundlage: Warum PTFE der Ausgangspunkt ist

Bevor das Material verbessert wird, ist es entscheidend zu verstehen, warum PTFE die bevorzugte Grundlage für anspruchsvolle Temperaturanwendungen ist. Seine inhärenten Eigenschaften bieten eine leistungsstarke Basis, die andere Materialien nicht erreichen können.

Inhärente thermische Belastbarkeit

Die Molekularstruktur von PTFE verleiht ihm einen bemerkenswert breiten Standardbetriebstemperaturbereich, typischerweise von -53°C bis 232°C (-65°F bis 450°F). Dies ermöglicht seinen Einsatz dort, wo herkömmliche Elastomere spröde würden oder sich zersetzen würden.

Reibungsarmer Betrieb

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf. Dies ist bei dynamischen Anwendungen von entscheidender Bedeutung, da es die selbst erzeugte Wärme an der Dichtstelle minimiert, wodurch die thermische Belastung reduziert und die Lebensdauer der Dichtung, insbesondere bei hohen Geschwindigkeiten, verlängert wird.

Chemische Inertheit

In vielen Anwendungen, wie der chemischen Verarbeitung oder der Luft- und Raumfahrt, treten extreme Temperaturen zusammen mit aggressiven Medien auf. Die Beständigkeit von PTFE gegen die meisten Chemikalien gewährleistet, dass die Integrität der Dichtung durch ihre Umgebung nicht beeinträchtigt wird.

Verbesserung des Materials: Compoundierung mit Füllstoffen

Die primäre Methode, um PTFE über seine Standardgrenzen hinaus zu bringen, ist die Zugabe von Füllmaterialien. Diese Additive werden mit dem Basis-PTFE vermischt, um dessen Eigenschaften zu erweitern.

Die Rolle der Füllstoffe

Füllstoffe gleichen die natürlichen Schwächen von PTFE aus, wie seine Neigung zum Kriechen unter Last und seine relativ geringe Wärmeleitfähigkeit. Durch die Zugabe von Füllstoffen können die Härte, Verschleißfestigkeit und die Fähigkeit des Compounds, Wärme abzuführen, dramatisch verbessert werden.

Füllstoffe für Hochtemperaturstabilität

Für Hochtemperaturanwendungen sind Füllstoffe wie Kohlenstoff, Graphit und Glasfasern üblich. Diese Materialien erhöhen die Wärmeleitfähigkeit des Compounds, wodurch Wärme effektiver von der Dichtlippe abgeleitet wird und eine thermische Zersetzung verhindert wird.

Füllstoffe für kryogene Leistung

Bei Anwendungen unter dem Gefrierpunkt besteht das Hauptziel darin, die Flexibilität der Dichtung zu erhalten und zu verhindern, dass sie spröde wird. Es werden spezielle Polymerblends und bestimmte Füllstoffe verwendet, um sicherzustellen, dass sich die Lippe auch bei extremer Kälte an die Wellenoberfläche anpassen kann.

Optimierung der Geometrie: Design für thermische Beanspruchung

Materialwissenschaft allein reicht nicht aus. Das physikalische Design der Lippendichtung muss so konstruiert sein, dass es über ein breites Temperaturspektrum zuverlässig funktioniert.

Umgang mit Ausdehnung und Kontraktion

Alle Materialien dehnen sich bei Erwärmung aus und ziehen sich bei Abkühlung zusammen. Die Geometrie der Dichtung, insbesondere das Lippenprofil und der Biegebereich, muss so gestaltet sein, dass diese Dimensionsänderungen aufgenommen werden können, ohne den präzisen Kontaktdruck zu verlieren, der zur Aufrechterhaltung der Dichtheit erforderlich ist.

Ausgleich von Lippenkontakt und Federkraft

Ein Energizer, typischerweise eine Metallfeder, sorgt für die konstante Kraft, die erforderlich ist, damit die Lippe effektiv abdichtet. Das Design muss die Federkraft mit der Kontaktfläche der Lippe in Einklang bringen, um eine zuverlässige Abdichtung zu gewährleisten, wenn das PTFE-Material bei hohen Temperaturen weicher oder bei niedrigen Temperaturen steifer wird.

Spannungsverteilung zur Minimierung des Kriechverhaltens

Bei erhöhten Temperaturen ist PTFE anfälliger für „Kriechen“ oder dauerhafte Verformung unter Last. Ein optimiertes Dichtungsprofil verteilt die Feder- und Systemdruckkräfte gleichmäßig über die Lippe und verhindert so lokale Spannungsspitzen, die zu vorzeitigem Ausfall führen können.

Verständnis der Kompromisse

Die Verbesserung von PTFE-Dichtungen für Temperaturen ist ein Prozess des Ausgleichs konkurrierender Faktoren. Es ist entscheidend, die potenziellen Nachteile jeder Modifikation zu verstehen.

Einfluss von Füllstoffen auf Gegenflächen

Harte Füllstoffe wie Glasfaser oder bestimmte Mineralien können die Abriebfestigkeit der Dichtlippe erhöhen. Dies kann die Verwendung von gehärteten oder beschichteten Wellen erfordern, um Kratzer zu vermeiden und die Langlebigkeit des gesamten Dichtungssystems zu gewährleisten.

Modifikationen der chemischen Beständigkeit

Obwohl die PTFE-Basis hoch inert ist, weisen einige Füllstoffe möglicherweise eine geringere Beständigkeit gegenüber bestimmten aggressiven Chemikalien auf. Das Füllmaterial muss sorgfältig ausgewählt werden, um sowohl mit dem Temperaturbereich als auch mit den Medien der Anwendung kompatibel zu sein.

Kosten vs. Leistung

Kundenspezifisch compoundierte, gefüllte PTFE-Dichtungen sind eine erstklassige technische Lösung. Ihre Kosten sind höher als die von Standard-Elastomer- oder ungefüllten PTFE-Dichtungen – ein Kompromiss, der durch ihre überlegene Leistung und Zuverlässigkeit in anspruchsvollen Anwendungen gerechtfertigt ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Verbesserung hängt vollständig von Ihrem spezifischen betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität liegt (z. B. Motoren, industrielle Verarbeitung): Priorisieren Sie Dichtungen mit Kohlenstoff-, Graphit- oder Glasfüllstoffen, um die Wärmeleitfähigkeit zu verbessern und Materialzersetzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kryogener Leistung liegt (z. B. Luft- und Raumfahrt, LNG-Systeme): Spezifizieren Sie kundenspezifische Polymerblends und Dichtungsgeometrien, die darauf ausgelegt sind, die Flexibilität zu erhalten und Sprödigkeit bei Temperaturen unter dem Gefrierpunkt zu verhindern.

- Wenn Sie sowohl extreme Temperaturen als auch hohe Geschwindigkeiten bewältigen: Wählen Sie einen reibungsarmen Füllstoff wie Graphit und stellen Sie sicher, dass das Dichtungsdesign optimiert ist, um die Wärmeentwicklung an der dynamischen Dichtfläche zu minimieren.

- Wenn Sie in einer rauen chemischen Umgebung bei Temperatur arbeiten: Überprüfen Sie, ob sowohl die PTFE-Basis als auch der gewählte Füllstoff vollständig mit den spezifischen Medien kompatibel sind, um einen vorzeitigen Ausfall zu vermeiden.

Letztendlich hängt die Gewährleistung einer zuverlässigen Abdichtung bei extremen Temperaturen von einem ganzheitlichen Ansatz ab, der die Materialwissenschaft präzise auf das mechanische Design der Dichtung abstimmt.

Zusammenfassungstabelle:

| Verbesserungsstrategie | Hauptvorteil | Typische Füllstoffe/Merkmale |

|---|---|---|

| Material-Compoundierung | Verbessert Wärmeleitfähigkeit, Verschleißfestigkeit und Flexibilität. | Kohlenstoff, Graphit, Glas (Hochtemperatur); Polymerblends (kryogen) |

| Geometrische Optimierung | Reguliert Wärmeausdehnung/-kontraktion und verteilt Spannungen. | Kundenspezifisches Lippenprofil, ausgewogene Federkraft, spannungsverteilendes Design |

Benötigen Sie eine PTFE-Dichtung für extreme Temperaturen? Arbeiten Sie mit KINTEK zusammen.

Ihre anspruchsvollen Anwendungen in den Bereichen Halbleiter, Medizin, Labor und Industrie erfordern Dichtungen, die thermischer Belastung standhalten. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten nach Maß – einschließlich Dichtungen, Auskleidungen und Laborgeräten –, die präzise für Zuverlässigkeit in extremen Umgebungen entwickelt wurden.

Wir kombinieren fortschrittliche Materialwissenschaft mit Präzisionsfertigung, um Lösungen zu liefern, die Ihren genauen Spezifikationen entsprechen, von Prototypen bis hin zu Großserienaufträgen. Lassen Sie uns die Leistung und Langlebigkeit Ihrer Ausrüstung verbessern.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen PTFE-Dichtungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

Andere fragen auch

- Was ist der erste Schritt bei der Installation einer PTFE-Dichtung? Gewährleistung einer perfekten, leckfreien Abdichtung

- Was sind die Vorteile der Verwendung von PTFE-Expansionsbälgen? Maximierung der Systemintegrität und Betriebszeit

- Warum werden Mehrachsenmaschinen für die Teflon-CNC-Bearbeitung empfohlen? Lösung von Verformungs- und Wärmeemissionen

- Wie gewährleisten PTFE-ausgekleidete Ventile eine lange Lebensdauer in rauen chemischen Umgebungen? Erzielen Sie jahrzehntelangen zuverlässigen Service

- Was sind die Vorteile der Bearbeitung von Teflon? Entfesseln Sie überlegene Leistung für kritische Komponenten

- Wie profitieren industrielle Maschinen von PTFE-Teflon-Unterlegscheiben? Reduzierung von Reibung, Korrosion und Wartungskosten

- Wie wird expandiertes PTFE typischerweise in Flanschverbindungen eingesetzt? Leckagen an abgenutzten oder beschädigten Flanschen beheben

- Welche Rolle spielt PTFE-Packung in der pharmazeutischen Industrie? Gewährleistung der Arzneimittelreinheit und Zuverlässigkeit der Ausrüstung