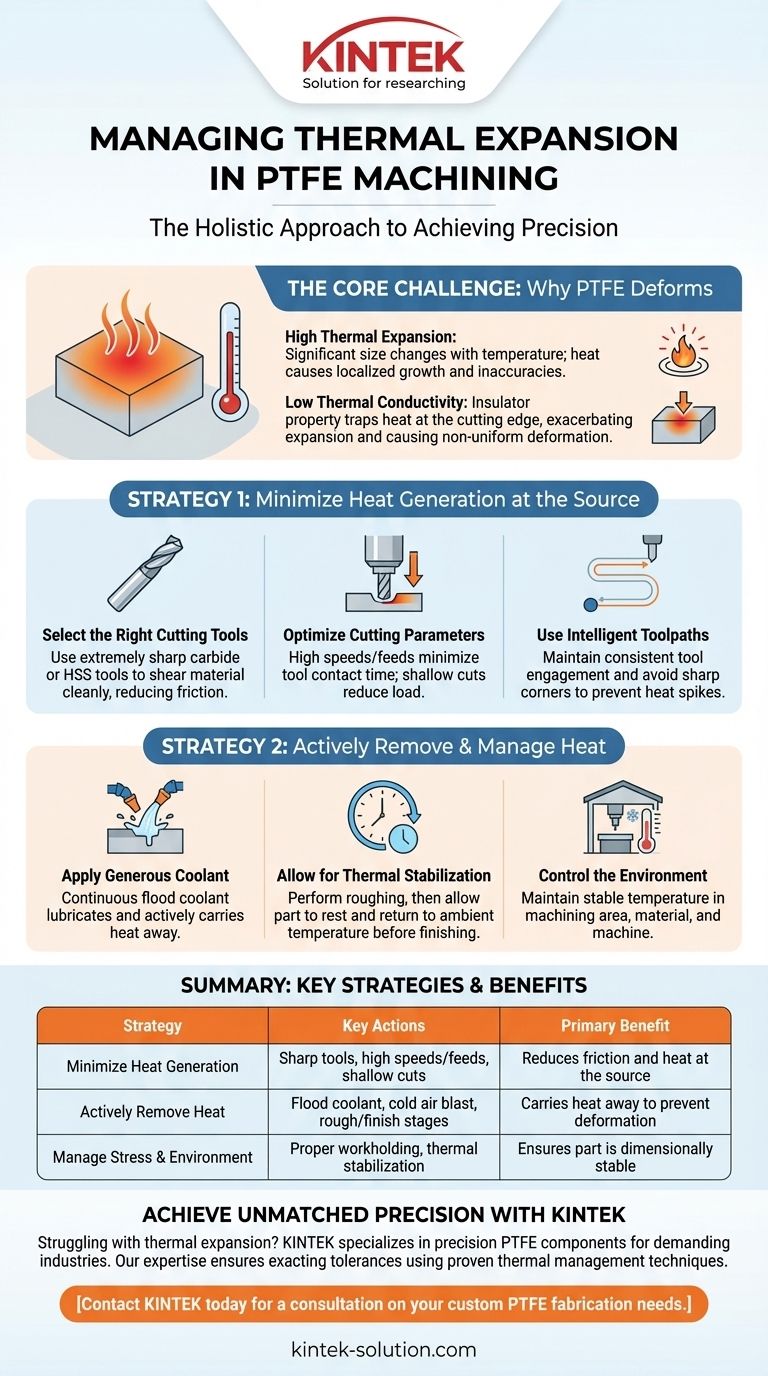

Die effektivste Methode zur Bewältigung der Wärmeausdehnung bei der PTFE-Bearbeitung ist die Implementierung einer facettenreichen Strategie, die die Wärmeerzeugung minimiert, jegliche entstehende Wärme aktiv abführt und die mechanische Belastung des Werkstücks reduziert. Dies erfordert eine sorgfältige Kombination aus scharfen Werkzeugen, optimierten Schnittparametern, großzügiger Kühlschmiermittelzufuhr und geeigneten Werkstückspanntechniken. Der Erfolg hängt nicht von einem einzelnen Trick ab, sondern von einem ganzheitlichen Ansatz, der die einzigartigen Eigenschaften des Materials berücksichtigt.

Die Kernherausforderung bei der Bearbeitung von PTFE liegt in seinem hohen Wärmeausdehnungskoeffizienten in Kombination mit seiner geringen Wärmeleitfähigkeit. Das bedeutet, dass es sich bei Erwärmung erheblich ausdehnt und die Wärme lokalisiert bleibt, was zu unvorhersehbaren Verformungen führt und es schwierig macht, enge Toleranzen einzuhalten.

Die Kernherausforderung: Warum sich PTFE verformt

Die Eigenschaften von PTFE schaffen eine einzigartige Reihe von Bearbeitungsherausforderungen. Das Verständnis des „Warum“ hinter seinem Verhalten ist der erste Schritt zur Kontrolle.

Hohe Wärmeausdehnung

PTFE dehnt sich bei Temperaturänderungen weitaus stärker aus und zieht sich zusammen als Metalle oder andere Kunststoffe. Die durch ein Schneidwerkzeug erzeugte Wärme führt dazu, dass sich das Material im unmittelbaren Bereich ausdehnt, was zu einem ungenauen Schnitt führt. Wenn das Teil abkühlt, zieht es sich auf eine andere als die beabsichtigte Dimension zusammen.

Geringe Wärmeleitfähigkeit

Im Gegensatz zu Metallen, die Wärme schnell im gesamten Material ableiten, wirkt PTFE als Isolator. Die an der Schneidkante erzeugte Wärme breitet sich nicht aus; sie konzentriert sich auf einen kleinen Bereich. Dieser lokale Wärmestau verschärft das Problem der Wärmeausdehnung und verursacht eine fokussierte, ungleichmäßige Verformung.

Strategie 1: Wärmeerzeugung an der Quelle minimieren

Der effektivste Ansatz besteht darin, die Wärmeentwicklung von vornherein zu verhindern. Dies wird durch die Reduzierung von Reibung und Spannung am Schneidpunkt erreicht.

Wählen Sie die richtigen Schneidwerkzeuge

Das Werkzeug ist Ihre erste Verteidigungslinie. Eine falsche Werkzeugwahl erzeugt übermäßige Reibung und Hitze, unabhängig von Ihren Maschineneinstellungen.

Verwenden Sie extrem scharfe Schneidwerkzeuge, vorzugsweise aus Hartmetall oder Hochgeschwindigkeitsstahl (HSS). Eine scharfe Kante schneidet das Material sauber, anstatt es durchzupflügen, was die Reibung drastisch reduziert. Polierte Spanräume unterstützen zusätzlich eine reibungslose Spanabfuhr.

Optimieren Sie die Schnittparameter

Ihre Geschwindigkeiten und Vorschübe steuern direkt die Energie – und damit die Wärme –, die in das Teil eingebracht wird.

Streben Sie hohe Schnittgeschwindigkeiten (200–1000 m/min) in Kombination mit hohen Vorschubraten an. Diese Kombination ermöglicht es dem Werkzeug, sich schnell durch das Material zu bewegen, wodurch die Zeit minimiert wird, in der ein einzelner Punkt der Reibung ausgesetzt ist. Umgekehrt erzeugt ein Werkzeug, das sich schnell dreht, aber langsam vorwärts bewegt (niedrige Vorschubrate), erheblichen Reibungswärme.

Wenden Sie eine geringe Schnitttiefe an. Dies reduziert die Materialmenge, die in einem bestimmten Moment entfernt wird, verringert die Belastung des Werkzeugs und minimiert die Wärmeerzeugung.

Intelligente Werkzeugwege nutzen

Wie sich das Werkzeug bewegt, ist genauso wichtig wie seine Geschwindigkeit. Moderne CAM-Software ermöglicht Werkzeugwege, die Hitzespitzen verhindern.

Nutzen Sie Strategien, die ein konstantes Werkzeugeingriff aufrechterhalten, wie z. B. trochoidales Fräsen. Vermeiden Sie scharfe Ecken, an denen das Werkzeug verweilen und Wärme aufbauen kann.

Strategie 2: Wärme aktiv abführen und managen

Da eine gewisse Wärmeerzeugung unvermeidlich ist, besteht der zweite Teil der Strategie darin, sie so effizient wie möglich vom Werkstück und Werkzeug zu entfernen.

Großzügige Kühlmittelzufuhr

Flutkühlung ist bei PTFE sehr effektiv. Ein kontinuierlicher Kühlmittelfluss erfüllt zwei wichtige Zwecke: Er schmiert die Schneidstelle, um die Reibung zu reduzieren, und, was noch wichtiger ist, er führt Wärme aktiv ab, sowohl vom Werkzeug als auch vom Werkstück, bevor diese eine Ausdehnung verursachen kann.

Thermische Stabilisierung ermöglichen

Bei Teilen, die höchste Präzision erfordern, ist die schrittweise Bearbeitung eine bewährte Technik.

Führen Sie einen „Schrupp“-Durchgang durch, um den Großteil des Materials zu entfernen. Lassen Sie das Teil dann ruhen und auf Umgebungstemperatur zurückkehren, bevor Sie einen leichten, abschließenden „Schlicht“-Durchgang durchführen. Dies stellt sicher, dass der letzte Schnitt an einem dimensionsstabilen Teil ausgeführt wird.

Die Umgebung kontrollieren

Bei Anwendungen mit extremen Toleranzanforderungen sollte die Temperatur der gesamten Bearbeitungsumgebung stabil sein. Ein temperaturkontrollierter Arbeitsraum stellt sicher, dass das Rohmaterial, die Maschine und das Endteil alle im gleichen thermischen Zustand gemessen und geschnitten werden.

Die Kompromisse verstehen

Die Beherrschung von PTFE erfordert die Anerkennung seiner inhärenten Einschränkungen und der Kompromisse, die bei seiner Bearbeitung eingegangen werden müssen.

Geschwindigkeit vs. Präzision

Obwohl hohe Geschwindigkeiten effektiv sein können, erhöht das Streben nach maximalen Materialabtragsraten immer das Risiko thermischer Verformung. Bei kritischen Merkmalen führt ein Verlangsamen und die Verwendung leichterer Schnitte fast immer zu einem genaueren Ergebnis.

Werkstückspannung vs. Teileintegrität

PTFE ist weich und leicht komprimierbar. Ein zu festes Anziehen eines Schraubstocks oder von Klemmen verformt das Material, noch bevor ein Schnitt ausgeführt wird. Diese vorgeladene Spannung kann in Kombination mit der Wärmeausdehnung zu erheblichen Ungenauigkeiten führen. Verwenden Sie einen niedrigen, gleichmäßig verteilten Klemmdruck.

Kühlmittel vs. Kontamination

Für medizinische oder lebensmitteltaugliche Anwendungen sind flüssige Kühlschmierstoffe möglicherweise nicht zulässig. In diesen Fällen ist ein Kaltluftstoß eine ausgezeichnete Alternative. Er sorgt für effektive Kühlung, ohne Verunreinigungen einzubringen. Allerdings bietet er weniger Schmierung, weshalb scharfe Werkzeuge und optimierte Parameter noch wichtiger werden.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Strategie hängt vollständig von den Anforderungen des Endteils ab. Nutzen Sie diese Prinzipien, um Ihren Ansatz zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der engstmöglichen Toleranzen liegt: Priorisieren Sie einen zweistufigen Bearbeitungsprozess (Schruppen, Abkühlen, Schlichten) und verwenden Sie großzügig Kühlmittel in einer temperaturkontrollierten Umgebung.

- Wenn Ihr Hauptaugenmerk auf der Produktionseffizienz liegt: Verwenden Sie extrem scharfe, beschichtete Hartmetallwerkzeuge mit Hochdruck-Flutkühlung, um die Schnittgeschwindigkeiten und die Spanabfuhr zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung für eine empfindliche Anwendung (z. B. medizinisch) liegt: Entscheiden Sie sich für Trockenbearbeitung mit einem Kaltluftstoß zur Kühlung und akzeptieren Sie, dass die Zykluszeiten länger sein werden, um die Teileintegrität zu gewährleisten.

Erfolg mit PTFE stellt sich ein, wenn man es nicht als schwieriges Material, sondern als ein einzigartiges Material betrachtet, das eine durchdachte und bewusste Bearbeitungsstrategie erfordert.

Zusammenfassungstabelle:

| Strategie | Wesentliche Maßnahmen | Hauptvorteil |

|---|---|---|

| Wärmeerzeugung minimieren | Scharfe Hartmetallwerkzeuge, hohe Geschwindigkeiten/Vorschübe, geringe Schnitte | Reduziert Reibung und Wärme an der Quelle |

| Wärme aktiv abführen | Flutkühlung, Kaltluftstoß, Schrupp-/Schlichtstufen | Führt Wärme ab, um Verformung zu verhindern |

| Spannung & Umgebung managen | Korrekte Werkstückspannung, thermische Stabilisierung | Stellt sicher, dass das Teil während und nach der Bearbeitung dimensionsstabil ist |

Erreichen Sie unübertroffene Präzision bei Ihren PTFE-Komponenten

Haben Sie Probleme mit Wärmeausdehnung und Dimensionsinstabilität bei Ihren bearbeiteten PTFE-Teilen? Die oben beschriebenen Strategien sind der Kern unseres Herstellungsprozesses bei KINTEK. Wir sind spezialisiert auf die Präzisionsbearbeitung von PTFE-Komponenten – von kundenspezifischen Dichtungen und Auskleidungen bis hin zu komplexen Laborgeräten – für die anspruchsvollsten Branchen, einschließlich Halbleiter, Medizin und Laboranwendungen.

Unsere Expertise stellt sicher, dass Ihre Prototypen und Großserienaufträge mit den von Ihnen geforderten exakten Toleranzen gefertigt werden. Lassen Sie uns unsere bewährten Wärmemanagementtechniken auf Ihr Projekt anwenden.

Kontaktieren Sie KINTEK noch heute für eine Beratung zu Ihren Anforderungen an die kundenspezifische PTFE-Fertigung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen