Das Erreichen enger Toleranzen bei CNC-bearbeitetem PTFE ist ein Prozess der Beherrschung der inhärenten Instabilität des Materials. Es erfordert eine Kombination aus extrem scharfen Werkzeugen, optimierten Schnittparametern zur Minimierung der Hitze, schonender Werkstückspannung und Stabilisierungstechniken nach der Bearbeitung wie dem Spannungsarmglühen, um innere Spannungen abzubauen.

Die zentrale Herausforderung besteht nicht im Zerspanen von PTFE, sondern in der Kontrolle seiner hohen Wärmeausdehnung, Weichheit und Neigung zum Kriechen unter Belastung. Der Erfolg hängt mehr von der Beherrschung dieser Materialeigenschaften ab als von der eigentlichen Schneidoperation.

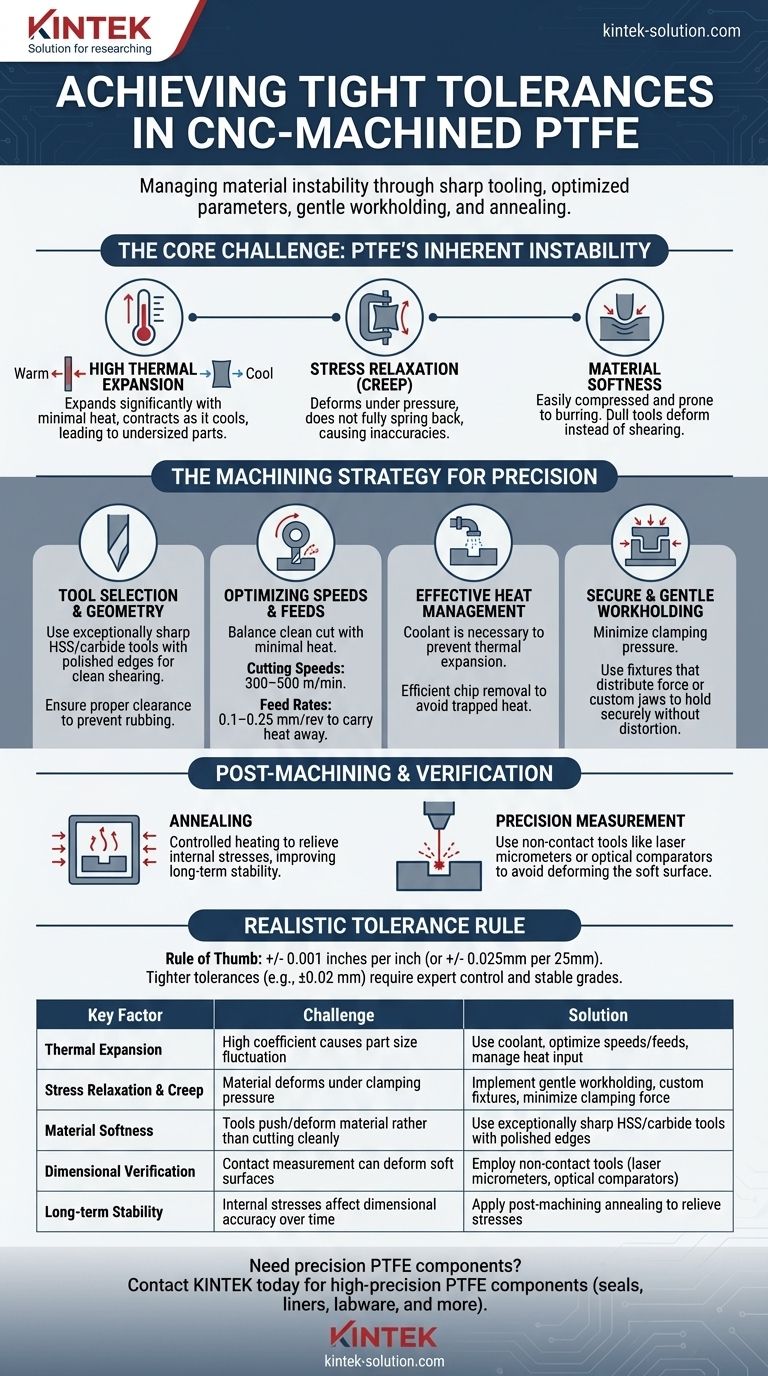

Die Kernherausforderung: Die inhärente Instabilität von PTFE

Um PTFE präzise zu bearbeiten, müssen Sie zunächst die Eigenschaften verstehen, die seine Kontrolle erschweren. Das Material selbst ist leicht zu zerspanen, aber sein physikalisches Verhalten während und nach der Bearbeitung macht das Erreichen enger Toleranzen kompliziert.

Hohe Wärmeausdehnung

PTFE weist einen sehr hohen Wärmeausdehnungskoeffizienten auf. Schon minimale Hitze, die beim Schneiden entsteht, führt dazu, dass sich das Material erheblich ausdehnt. Wenn es auf Umgebungstemperatur abkühlt, zieht es sich zusammen, was bedeutet, dass ein Teil, das im warmen Zustand korrekt gemessen wurde, unterdimensioniert ist, sobald es sich stabilisiert hat.

Spannungsrelaxation und Kriechen

PTFE ist anfällig für Spannungsrelaxation oder „Kriechen“. Wenn Sie das Material zu fest in einen Schraubstock oder eine Spannzange klemmen, verformt es sich unter dem Druck. Im Gegensatz zu Metall kehrt es nach dem Lösen des Drucks nicht vollständig in seine ursprüngliche Form zurück, was zu Maßungenauigkeiten führt.

Materialweichheit

Die Weichheit von PTFE bedeutet, dass es leicht komprimiert wird und zu Gratbildung neigt. Zerspanungswerkzeuge, die nicht außergewöhnlich scharf sind, neigen dazu, das Material zu drücken und zu verformen, anstatt es sauber abzuschneiden. Dies führt zu einer schlechten Oberflächengüte und macht die Einhaltung präziser Maße nahezu unmöglich.

Die Strategie für Präzisionsbearbeitung

Eine erfolgreiche Strategie für die Bearbeitung von PTFE konzentriert sich darauf, die beschriebenen Instabilitäten in jeder Phase des Prozesses zu mindern.

Werkzeugauswahl und Geometrie

Verwenden Sie außergewöhnlich scharfe Werkzeuge. Werkzeuge aus Hochgeschwindigkeitsstahl (HSS) oder Hartmetall sind wirksam, aber ihr Zustand ist entscheidend. Sie müssen eine scharfe, polierte Schneide haben, um eine saubere Scherschnittwirkung zu gewährleisten. Die Bereitstellung des richtigen Werkzeugfreiwinkels ist ebenfalls unerlässlich, um zu verhindern, dass das Werkzeug am Werkstück reibt, was Hitze erzeugt.

Optimierung von Geschwindigkeiten und Vorschüben

Das Ziel ist es, einen sauberen Schnitt mit minimalem Wärmeeintrag in Einklang zu bringen.

- Schnittgeschwindigkeiten: Moderate bis hohe Geschwindigkeiten, typischerweise im Bereich von 300–500 m/min, sind effektiv.

- Vorschubraten: Hohe Vorschubraten von 0,1–0,25 mm/Umdrehung helfen, einen dickeren Span zu erzeugen, der die Wärme vom Teil wegführt.

Effektives Wärmemanagement

Die Temperaturkontrolle ist der wichtigste Faktor. Bei wärmeintensiven Operationen ist der Einsatz eines Kühlmittels erforderlich, um zu verhindern, dass die Wärmeausdehnung die Maßgenauigkeit beeinträchtigt. Die effiziente Abfuhr von Spänen ist ebenfalls entscheidend, da verbleibende Späne Hitze am Werkstück halten können.

Sichere und schonende Werkstückspannung

Um der Spannungsrelaxation entgegenzuwirken, muss der Klemmdruck minimiert werden. Verwenden Sie Vorrichtungen, die die Klemmkraft auf eine große Fläche verteilen, oder setzen Sie kundenspezifische Backen ein, die sich der Form des Teils anpassen. Das Ziel ist es, das Teil sicher zu halten, ohne es zu komprimieren oder zu verformen.

Nach der Bearbeitung und Verifizierung

Die Arbeit ist nicht beendet, sobald der Schnitt aufhört. Oft sind Schritte nach der Bearbeitung erforderlich, um sicherzustellen, dass das Endteil die Spezifikationen erfüllt.

Die Rolle des Spannungsarmglühens

Für die engsten Toleranzen ist ein Spannungsarmglühen nach der Bearbeitung oft notwendig. Dieser Prozess beinhaltet das kontrollierte Erhitzen des Teils, um die während der Bearbeitung induzierten inneren Spannungen abzubauen. Dies verbessert die langfristige Dimensionsstabilität der Komponente erheblich.

Präzisionsmessung

Da PTFE weich ist, können herkömmliche taktile Messwerkzeuge die Oberfläche verformen und ungenaue Messwerte liefern. Berührungslose Messwerkzeuge wie Lasermikrometer oder optische Vergleicher werden dringend empfohlen, um eine echte Dimensionsprüfung zu gewährleisten.

Verständnis der Kompromisse und Einschränkungen

Obwohl enge Toleranzen erreichbar sind, ist es entscheidend, PTFE mit realistischen Erwartungen und einem soliden Verständnis seiner Grenzen anzugehen.

Die realistische Toleranzregel

Eine praktische Faustregel für Standard-PTFE ist eine Toleranz von +/- 0,001 Zoll pro Zoll der Abmessung (oder +/- 0,025 mm pro 25 mm). Das Erreichen von Toleranzen, die enger sind, wie z. B. ±0,02 mm, ist möglich, erfordert jedoch eine fachkundige Prozesskontrolle und oft die Verwendung stabilerer, verstärkter PTFE-Typen.

Konstruktion für das Material

Die erfolgreichsten PTFE-Teile werden mit den Eigenschaften des Materials im Hinterkopf entworfen, nicht gegen sie. Vermeiden Sie unnötig komplexe Merkmale oder scharfe Innenkanten, die Spannungen konzentrieren können. Entwerfen Sie, wann immer möglich, mit den großzügigsten Toleranzen, die Ihre Anwendung zulässt.

Sicherheitsaspekte

PTFE-Staub kann gesundheitsschädlich sein, wenn er eingeatmet wird. Tragen Sie immer eine Maske oder bearbeiten Sie das Material unter Kühlmittel, um Staub zu unterdrücken und eine sichere Arbeitsumgebung zu gewährleisten.

So wenden Sie dies auf Ihr Projekt an

Ihr Ansatz sollte von den spezifischen Anforderungen Ihrer Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Präzision (±0,02 mm oder weniger) liegt: Ihr Prozess muss ein Spannungsarmglühen nach der Bearbeitung, eine sorgfältige Wärmekontrolle mit Kühlmittel und berührungslose Prüfverfahren umfassen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Funktionsteilen liegt: Standardverfahren mit scharfen Werkzeugen, optimierten Geschwindigkeiten und sanfter Klemmung sind ausreichend, aber berücksichtigen Sie immer die thermischen Änderungen bei der Konstruktion.

- Wenn Sie einen neuen Entwurf prototypisieren: Beginnen Sie mit großzügigen Toleranzen, um Kosten und Komplexität zu reduzieren, und verengen Sie diese nur bei Merkmalen, bei denen dies für die Funktion absolut entscheidend ist.

Indem Sie die einzigartigen Eigenschaften des Materials respektieren und einen kontrollierten Prozess implementieren, können Sie zuverlässig genaue und stabile PTFE-Komponenten herstellen.

Zusammenfassungstabelle:

| Wichtiger Faktor | Herausforderung | Lösung |

|---|---|---|

| Wärmeausdehnung | Hoher Koeffizient führt zu Schwankungen der Teilgröße | Kühlmittel verwenden, Geschwindigkeiten/Vorschübe optimieren, Wärmeeintrag steuern |

| Spannungsrelaxation & Kriechen | Material verformt sich unter Klemmdruck | Schonende Werkstückspannung implementieren, kundenspezifische Vorrichtungen, Klemmkraft minimieren |

| Materialweichheit | Werkzeuge verformen Material, anstatt sauber zu schneiden | Außergewöhnlich scharfe HSS/Hartmetallwerkzeuge mit polierten Kanten verwenden |

| Maßprüfung | Taktile Messung kann weiche Oberflächen verformen | Berührungslose Werkzeuge einsetzen (Lasermikrometer, optische Vergleicher) |

| Langzeitstabilität | Innere Spannungen beeinflussen die Maßgenauigkeit im Laufe der Zeit | Spannungsarmglühen nach der Bearbeitung anwenden, um Spannungen abzubauen |

Benötigen Sie präzise PTFE-Komponenten, die Ihren genauen Spezifikationen entsprechen?

Bei KINTEK sind wir spezialisiert auf die Herstellung hochpräziser PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte und mehr) für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise im Umgang mit den einzigartigen Eigenschaften von PTFE stellt sicher, dass Ihre Teile enge Toleranzen mit außergewöhnlicher Dimensionsstabilität erreichen.

Wir kombinieren scharfe Werkzeugstrategien, optimierte Schnittparameter und Stabilisierungstechniken nach der Bearbeitung, um Komponenten zu liefern, die in Ihren anspruchsvollsten Anwendungen zuverlässig funktionieren. Vom Prototyp bis zur Serienfertigung legen wir bei jedem Schritt Wert auf Präzision.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die PTFE-Bearbeitung zu besprechen und unsere Experten die Präzisionskomponenten liefern zu lassen, die Ihr Projekt erfordert.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit